薄壁零件加工工艺的研究与优化

雷巧林

薄壁零件一般是指加工件的壁厚和轮廓尺寸之间的比例小于1:20的加工零件。其结构有薄板型、薄壁筒型及薄壁箱型等,其具有重量轻、空间占用比较小等优势,被广泛用于精密仪器、航空航天等尖端领域。薄壁零件的刚性一般较差、抗变形能力弱,因为在加工过程中的夹紧力、切削力、加工热量及残余应力,很容易造成薄壁零件发生变形,良好合理的加工工艺对薄壁零件的加工质量具有重要影响。

1 利用耳片改进加工工艺

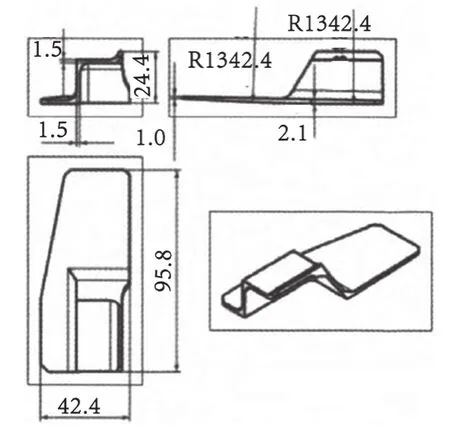

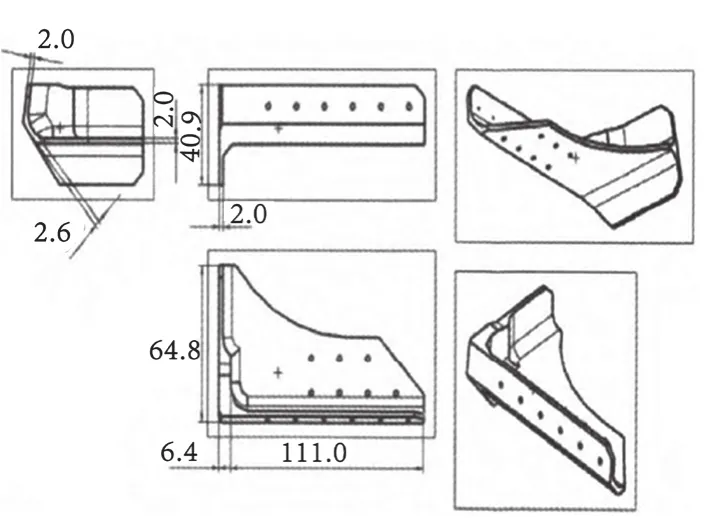

本文以薄壁零件为例,零件主轮廓尺寸如图1、图2所示,该零件结构复杂,零件材料的去除率高达85%,要求加工精度高。根据该零件的加工要求,可以采取多种加工方案,但各方案均存在一定的精度及效率问题。第一种方案可采用五轴数控车床进行加工,将零件要求的工艺凸台进行一次性加工,达到零件加工要求。此方案的缺点在于五轴机床加工成本较高,且要求操作技术水平较高。第二种方案采用三轴数控铣床进行加工,采用专用夹具,以保证零件加工要求。该方案优点在于加工成本低,但零件的薄壁容易发生变形,加工过程容易出现不稳定造成精度降低,且加工效率较低。

图1 零件右侧轮廓尺寸

图2 零件左侧轮廓尺寸

综合不同方案的优缺点,采用在毛坯料上设置工艺耳片的方案,通过耳片实现对零件的加工测量,既可以保证加工精度,又提升了加工效率、降低了加工成本,弥补了以上两种方案的不足。该零件结构较复杂,包括曲面、平面、孔等构成,常规加工方案是采用专门夹具进行夹持,先加工零件正面,再加工零件背面,该方法加工效率低且容易造成零件变形。对常规加工工艺进行优化,先是取体积轮廓大于零件的毛坯料,然后加工毛坯料上的定位表面,再围绕零件去除多余材料,并保持正反面之间的筋板,保证零件不从毛坯上脱落。最后利用钳具将零件从毛坯上取下,并进行其他处理。

2 改进型加工方案操作流程

2.1 毛坯处理

取比零件尺寸大的毛坯料,并设定工艺耳片,作为零件定位和测量的基准。加工毛坯时,毛坯的上下表面都要进行加工,且要保证表面粗糙度小于3.2μm,以作为找正、定位及测量标准。其他表面粗糙值要求小于6.3μm。工艺耳片大小取18~23mm,其尺寸取决于零件的尺寸,在保证零件被夹紧的前提下,尽量降低耳片尺寸,以减少用料量。

2.2 一次固定加工

将薄壁零件的毛坯料固定安装在铣床的加工工作台上,利用毛坯上已处理好的表面进行定位,将压板压在工艺耳片上,对异形薄壁毛坯料进行夹紧固定。然后根据图纸上的尺寸及精度要求,对毛坯件上表面部位的异形薄壁部分进行加工。

2.3 二次固定加工

将压板松开,对零件进行180°翻转,重新将压板压在工艺耳片上进行加固。然后根据图纸要求,对毛坯下表面部位的异形薄壁进行加工,在这一加工过程中,需要留有能够连接薄壁零件的上下部分的筋板,以保证零件不会从耳片上脱落下来,避免发生加工精度偏差。一般筋板厚度为 2~ 4mm。

2.4 后期处理

将加工后的毛坯和零件从铣床上取下,利用钳具将零件与耳片进行分离,并进行一些必要的后期处理,去除多余的加工残渣,对表面进行进一步的打磨,保证表面光滑度。

3 结语

本文对传统正反面加工工艺进行一定改进,以零件的最大轮廓尺寸为基准,在零件外轮廓设置工艺耳片,通过夹紧耳片,进行基准面的找正和定位,对异形薄壁零件进行加工,并留有连接零件和毛坯件的筋板,最后利用钳具去除筋板,将零件从毛坯上分离,完成异形薄壁零件的加工。该方法解决了异形薄壁零件加工变形的问题,在保证加工精度的前提下,既提高了加工效率,又降低了加工成本。

[1]雷立勇,张龙飞.高精度薄壁管零件的工艺优化和加工技巧[J].金属加工,2016,(2):34-36.

[2]崔建民.航空发动机钛合金薄壁回转件车削工艺研究[D].大连:大连理工大学,2015.

[3]汪通悦.薄壁零件铣削稳定性数值仿真及实验研究[D].南京:南京航空航天大学,2010.

[4]王国强.薄壁类内花键齿轮零件的加工工艺优化[J].新技术新工艺,2012,(10):82-84.

[5]李洋.薄壁零件的加工振动分析与加工工艺优化对策[J].企业技术开发,2016,(7):82-84.