基于dSPACE的混合动力汽车控制策略半实物仿真平台

杜常清,徐懂懂

(武汉理工大学 现代汽车零部件技术湖北省重点实验室 汽车零部件技术湖北省协同创新中心,武汉 430070)

随着能源的日益消耗与环境的逐渐恶化,发展新能源汽车成为现代汽车工业的方向。混合动力汽车既可以改善燃油经济性,也可以降低排放,被认为是近期最有希望替代传统汽车的方案。由于混合动力汽车是一个复杂的多能源综合系统,在完成系统开发过程中的建模与仿真后,还要通过试验对系统进行匹配标定,并对控制策略进行验证、优化和评价,因此需要一个真实的试验环境[1]。

随着科技的进步,计算机在试验台测控系统上得到了广泛的使用,然而采用传统的A/D计算机、D/A组合进行试验台测控系统开发存在一定不足,主要体现在控制算法实现时需要考虑计算机底层的接口设计,控制算法参数选择不当时还可能引起系统的不稳定,从而需要停机重新修改参数或设计。文献[2]开发的基于Matlab/xpc平台的半实物仿真平台成本低、系统构建方便,但不能实现在线调整控制参数,并受限于控制模块的复杂度和硬件资源。文献[3]利用Matlab开发的基于MPC555的半实物仿真平台,需要引入实时系统,才能实现整车数据的实时反馈,增加了开发成本。

为解决以上问题,本文开发了基于dSPACE系统平台的混合动力汽车半实物仿真平台,可以在Simulink的仿真环境里直接添加链接实际被控对象的I/O接口,无需考虑A/D、D/A接口的软件程序设计;在dSPACE的试验软件中只需调节控制算法需要的参数就可以进行实时在线仿真试验测试,在此基础上进行实际控制策略与车辆模型的半实物实时仿真试验,试验结果比纯仿真更接近实际,从而提高控制策略的可靠性,可大大缩短混合动力汽车控制策略的开发周期[4]。

图1 试验台架原理Fig.1 Schematic diagram of test bench

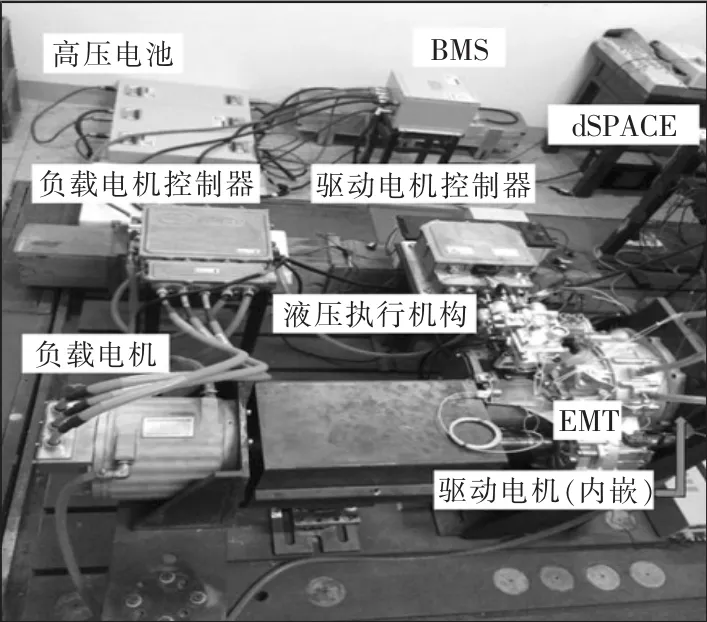

图2 试验台架实物Fig.2 Physical diagram of test bench

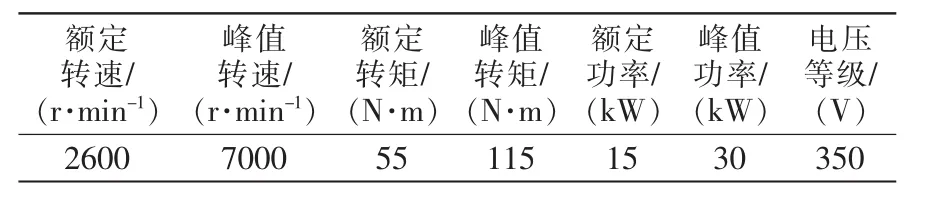

表1 EMT电机参数Tab.1 Parameters of EMT motor

1 硬件在环仿真试验平台设计

1.1 dSPACE实时仿真系统开发平台

德国dSPACE系统作为半实物仿真与控制器开发优秀的软硬件平台能够实现和Matlab/Simulink的无缝连接。使用该平台用户能将更多的精力集中在控制策略的设计优化上,基于dSPACE进行快速原型设计开发的一般流程如下:

(1)使用如Matlab/Simulink/Stateflow等主流的设计、控制软件建立图形化控制模型并进行离线仿真;

(2)将离线仿真模型中的输入参量使用ADC或者CAN通信等模块代替,输出模块使用DAC或者CAN通信等模块代替完成I/O配置;

(3)在Simulink环境下配置好模型参数利用自动代码生成技术生成实时C代码,并通过RTW生成能够在dSPACE硬件上运行的文件;

(4)dSPACE提供了交互式控制软件 Control Desk,利用该软件用户能快速建立虚拟仪器对试验过程进行监控,且可实现在线参数调控[5-8]。

1.2 混合动力试验台系统构成及原理

为了测试控制策略在真实系统中的控制效果,搭建了EMT试验台架,进行混合动力系统EMT台架试验,台架主要由以下部分构成:①EMT、负载电机及其相应的控制器、高压电池及BMS等高压系统;②dSPACE控制系统;③油泵、电磁阀、各类传感器及其低压供电系统;④联轴器、固定支架、冷却回路等物理系统。EMT台架测试系统的原理图如图1所示。

从成本和惯性负载两方面考虑,在设计试验台架时使用了另外一台电机作为负载(功能与测功机类似,称为负载电机),测功机能够在动力系统试验中施加载荷并且可以对所测对象进行全面综合的测试,但主流的测功机成本相对较高,许多用户没有条件接受;真实系统在换档过程中车辆虽然中断动力传递但继续依靠惯性前行,速度基本保持不变,在试验台架中如果EMT输出轴无法提供合适的转动惯量,这将与实际车辆换档过程存在较大差异。负载电机的存在为变速器输出轴提供了合适的负载,并能够模拟实际车速为换档提供条件,且成本较主流测功机大幅度降低。

EMT电机与负载电机参数如表1、表2所示。

表2 负载电机参数Tab.2 Parameters of load motor

dSPACE使用DS1103平台,系统主处理器采用PowerPC 750GX@1.0 GHz、DSP从处理器为 TI TMS320F、配备ISO 11898-2高速CAN总线,具有20路模拟输入(4路并行AD、16路复用AD,采集范围±10 V)、8 路独立 DA(输出范围±10 V)、数字 IO(可独立编程TTL通道,4通道8位数字I/O口,共32 Bit)、通讯接口(CAN 接口、串行接口,支持RS232、RS422收发器)等。

轮速传感器安装在EMT主减速器壳体处,在EMT换档操纵机构处有4个电磁阀(选档电磁阀1、2,换档电磁阀1、2)和1个选档传感器以及1个换档传感器。

联轴器是传递EMT电机和负载电机转矩的机械部件,其在试验过程中通常工作在高速转动环境下,为了保证试验人员与台架系统的安全,避免联轴器断裂与甩出等危险,两个电机需要保持严格对中。

完成控制模型离线仿真后,进行整车快速控制原型开发,实际输入、输出信号将由I/O接口与dSPACE系统进行关联。EMT电机控制器、负载电机控制器、高压电池BMS、dSPACE系统通过CAN总线组成一个CAN网络,dSPACE读取EMT电机、负载电机、高压电池的信息并通过报文控制三个子系统;油压传感器、选档传感器、换档传感器、轮速传感器均由ADC读入其电信号,针对选档传感器、换档传感器、轮速传感器存在数据波动较大的问题,在其信号读入后对其进行平均值滤波处理,以增强信号的可用性;输出信号包括油泵、选1电磁阀、选2电磁阀、换1电磁阀、换2电磁阀、EMT控制报文、负载电机控制报文等。

1.3 数据采集及控制系统

在保证台架安全、稳定运行的前提下,为了使得台架自动化控制程度较高,以及具备高效、便捷的采集试验数据能力,根据实际需求,本文从实时监控、数据采集以及故障诊断等方面出发,使用dSPACE平台建立了台架监控与数据采集系统[9-11]。

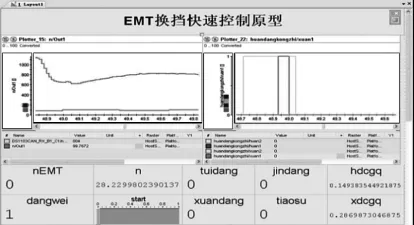

基于dSPACE开发换档快速控制原型时,主要采集换档过程中EMT电机和负载电机转速变换情况、当前的档位位置,选(换)档传感器信号、在换档过程中退档、选档、调速、进档4个过程所占据的时间以及4个电磁阀的状态。

Control Desk是dSPACE提供的集监控、控制以及实时仿真于一体的交互式控制软件,用户只需要拖动其内部配置好各种虚拟仪器、仪表,并与需要监控或者控制的参量关联即可进行显示与实时控制,除了如数字显示器、旋钮、滑动条、多参数多维度曲线等基本仪表外,其针对汽车行业开发了专业的仪表导航,此外软件还拥有强大的数据记录与曲线回放等功能。进行快速控制原型试验时所建立的数据采集系统如图3所示。

图3 快速控制原型数据采集系统Fig 3 Rapid control prototype data acquisition system

测试过程中Control Desk软件为用户提供了实时仿真以及实时采集试验数据两种工作模式,两者都能进行实时仿真与试验过程的回放,区别在于后者能够保存试验数据并能导入到Office或者Matlab等外部环境中进行分析。

2 混合动力汽车建模

2.1 驾驶员模型

驾驶员模型是前向仿真中特有的,本文进行混合动力系统前向仿真时,驾驶员模型主要根据实际车速与目标车速的差值模拟驾驶者对汽车进行相应操作(加速或者制动),控制目标是使得实际车速与目标车速尽量接近。

驾驶员模型使用PI控制器,其难点在于参数整定(参照参数整定方法,结合整定后输出效果,经过反复调试得到PI参数)。所建立的驾驶员模型如图4所示,输入目标车速v与真实车速v_real,输出踏板开度pedal,踏板开度限制输出范围在-100~100,0~100 表示加速踏板开度,-100~0 则表示制动踏板开度。

2.2 EMT模型

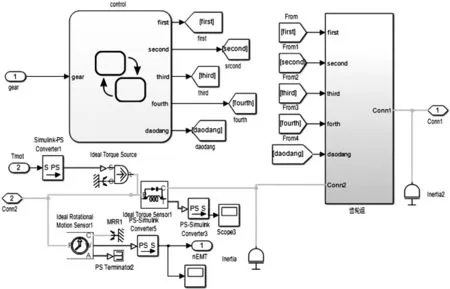

变速器通过改变传动比实现汽车在不同环境下对牵引力的需求,此外还可实现系统倒车和中断动力传递等功能,EMT将驱动电机集成到自动变速器内,换档时实现主动调速以提高换档品质。本文EMT系统设置有4个前进档、一个倒档,档位通过齿轮组和离合器的组合实现动力传递路线的选择,档位确定时控制该档位上的离合器结合传递转矩,当所有离合器均未结合时系统处于空档位置,所建立的EMT模型如图5所示。

图5 混合动力汽车EMT模型Fig.5 Driver model

2.3 其他模型

发动机模型和电机模型由试验所得的转矩-转速-效率特性曲线通过查表得到。电池模型由试验所得的充放电特性曲线得到。传动系统模型根据输入力矩和档位信号,通过速比查表和效率查表,经过计算后得到并输出车轮转矩。根据汽车动力学方程构建整车模型,从而计算车速。与仪表显示模块可描述模型的数据输入、输出通道,将模型输出量及外部输入量通过仪表盘等直观地显示在监控界面上并进行储存。

3 混合动力系统实时仿真试验

本文采用的是基于确定规则的控制策略[12-15],确定规则控制策略的思想是根据发动机和电机的特性,其优点是控制策略思路清晰、算法简单、计算量小,也是第一种应用在商品化混合动力汽车的控制策略。

进行换档快速控制原型试验时,在试验正常、安全操作的要求下,对上电顺序有严格的要求,遵守先低压后高压的上电原则:①将各类传感器、油泵、电池低压系统、负载电机控制器低压部分、电池开关、dSPACE系统完成接线;②稳压电源给传感器低压上电、油泵上电、电池低压系统上电,水泵开启;③向高压电池BMS发送高压上电命令,负载电机控制器上电;④负载电机预充电(防止瞬间电流过大损坏器件);⑤负载电机、EMT电机上高压电,开始试验。

在Control Desk软件中将 Start软开关置 1,EMT电机定转矩运行,调节负载电机转速,进行换档试验,选择测量模式实时显示系统的运行状态,选择记录模式系统完整保存试验数据。

图6、图7分别表示了档位从一档升到二档、二档退到一档以及从三档退到二档再退到一档过程中负载电机和EMT电机转速-时间变化曲线,从图中可以发现随着负载电机转速逐渐升高,EMT电机转速也相应增大,当转速满足换档条件时,EMT转速调整,档位进行切换,图中EMT电机转速存在两次迅速变化的时刻 (升档时EMT电机转速降低,降档时转速升高),该时间段即为换档过程中EMT电机主动调速的阶段。

图6 一换二、二退一转速变换曲线Fig.6 One to two and two to one speed conversion curve

图7 三退二、二退一档转速变换曲线Fig.7 Speed change curve of three back and two back two files

换档过程具体分为退空档、选档、调速与进档等过程,每个过程的具体时间可以从电池阀的上电情况分析得到,图8分析了从三档退二档时各个电磁阀的上电情况(图中为了区别显示各个电磁阀状态,将电磁阀输出的信号分别乘以1、1.5、2和2.5的比例系数以便分析):执行退空档命令时换档电磁阀1、2置位,从图中可以看出退空档时间大约在100 ms;确定退空档完毕后即可进行选档操作,选档电磁阀1、2置位,选档所用时间较短,大约在50 ms;选档结束后EMT随即进行主动调速操作,从三档退到二档时变速器输入轴转速需要升高,即图7中EMT转速变化曲线第一次迅速上升部分,待转速差小于设定阈值,调速完成并立刻进行进档操作,本次调速时间大约在150 ms左右;换档电磁阀1置位,换档电磁阀2复位,执行进二档操作,从图中可以看出进档时间约100 ms,三档退二档总时间在400 ms以内。此外一、二档,三、四档之间切换时因为选档过程在退空档后随即完成,即不存在选档时间,换档时间会进一步缩短到350 ms以内。

图8 换档过程中电磁阀状态Fig.8 Solenoid valve state during gear shifting

在进行EMT换档试验时,分析换档的4个过程,多次试验发现退档、选档、进档时间相对稳定,波动范围不大,而主动调速过程时,不同档位之间切换存在较大差异,升档与降档过程中也存在较大波动。表3显示了多次试验过程中调速过程所用的时间,从调速时间来看,升档与降档过程中调速时间相差较大,在减速升档时调速时间较短,而在升速降档时其调速时间远远超过其在升档时所用时间。

表3 各档位切换所用调速时间Tab.3 Timing speed for each gear shift

EMT电机控制器自带的调速方法是控制器接收到调速指令后内部进行转矩输出从而调整转速到目标值,从表3的调速时间来看,调速时间并不是非常理想,特别是在降档时时间相对较长。本文使用PI控制器,在电机有调速需求时,主动发送转矩命令使得电机转速达到目标转速,所用PI控制器转矩计算如式1所示:

式中:u(t)为输出的转矩命令值;e(t)为实际角速度与目标转速下角速度的差值;kP、TI为比例与积分系数,同样参照参数整定方法,本文选定的kP、TI参数分别为0.56与0.8,使用PI控制器再次进行换档试验,所得到的换档过程中主动调速时间如表4所示。

表4 PI控制所用调速时间Tab.4 Timing of PI control

表5使用做差法对比了使用自建PI调速控制策略与原始控制策略在各个档位切换过程中的调速时间,结果表明使用自建PI控制策略进行调速时在降档过程中能够明显的缩短调速时间,而在升档过程中则控制效果并不理想,调速时间反而增加,据此,在EMT最终的换档控制策略中,采用了分段控制的方法,即在系统升档时直接发送转速命令来实现调速,而在降档时则采用所建的PI控制器通过发送转矩命令使得EMT转速快速接近目标转速,使用自建的降档PI控制器对调速时间进行了优化,从而使得系统在升、降档过程中均能有较好的换档效果。从换档时间来看,所建的EMT换档控制策略达到预期的控制目标,缩短了换档过程导致的动力中断时间,拥有较好的换档品质。

表5 PI控制与原始控制调速时间对比Tab.5 Comparison of timing between PI control and original control

4 结语

本文在传统汽车实验台基础上搭建混合动力半实物仿真平台,利用dSPACE/Simulink作为开发调试平台能方便快捷地构建混合动力汽车控制策略,并且将控制算法在实时硬件平台上实现。基于dSPACE的混合动力汽车半实物仿真平台能实现大部分混合动力汽车的实验并具有良好的运行效果,提高了试验结果的可靠性,大大缩短混合动力汽车控制策略的开发周期,验证了混合动力半实物仿真平台的功能。

[1]韦作高,刘振军,叶明,等.基于dSPACE的混合动力实验台系统开发研究[J].重庆交通大学学报:自然科学版,2008,27(3):470-473.

[2]王熠,何洪文,张颖琦,等.基于CAN网络的混合动力汽车硬件在环仿真平台[J].北京理工大学学报,2011,31(5):524-527.

[3]石琦文,孙晓民.基于MATLAB的车用快速控制原型软件平台的研究与实现[J].计算机工程与应用,2005,41(13):108-110.

[4]马培蓓,吴进华,纪军,等.dSPACE实时仿真平台软件环境及应用[J].系统仿真学报,2004,16(4):667-670.

[5]张晋东.基于dSPACE的混合动力汽车AMT电机控制系统[D].吉林:吉林大学,2006.

[6]邓冠丰.dSPACE系统在整车控制器开发上的应用[J].机电技术,2013(2):80-82.

[7]黄华,杨桦,刘颖.基于dSPACE的气动AMT系统快速原型开发[J].微计算机信息,2010,26(22):27-29.

[8]张奇.基于V模式的dSPACE电机控制器开发[J].实验室研究与探索,2014,33(11):141-144.

[9]崔涛.基于模型的自动变速箱数据采集系统[J].北京理工大学学报,2008,28(5):392-396.

[10]桂勇,骆清国,张更云,等.基于dSPACE的发动机信号实时采集系统开发[J].装甲兵工程学院学报,2010,24(3):32-34.

[11]孙仲立.基于Labview的EMT变速器试验台架的研究[D].武汉:武汉理工大学,2012.

[12]杜玖玉,王贺武,黄海燕.基于规则的混联式混合动力系统控制策略[J].农业工程学报,2012,28(S1):152-157.

[13]Dextreit C,Kolmanovsky I V.Game theory controller for hybrid electric vehicles[J].IEEE Transactionson Control Systems Technology,2014,22(2):652-663.

[14]曹正策.基于电驱动自动变速器(EMT)的Plug_in并联混合动力系统研究[D].武汉:武汉理工大学,2011.

[15]谢海明,黄勇,王静,等.插电式混合动力汽车能量管理策略综述[J].重庆理工大学学报,2015,29(7):1-9.