清远蓄能机组安装调试经验总结及设计优化

陈泓宇,何少润,施玉泽,杨庆文,程振宇,刘 旸

清远蓄能机组安装调试经验总结及设计优化

陈泓宇1,何少润2,施玉泽3,杨庆文3,程振宇1,刘 旸4

(1. 清远蓄能发电有限公司,广东 清远 511853;2. 中国南方电网调峰调频发电公司,广州 510630;3. 中国水利水电第十四工程局有限公司,昆明 650000;4. 东芝水电设备(杭州)有限公司,杭州 310020)

本文结合其他电站的情况,在整个安装调试阶段会同设计制造、安装及监理单位对机组相关项目(含部件)进行了优化,取得了较好的运行效果。本文对清远抽水蓄能机组在运行过程中存在的问题进行了细致地分析研究,并且提出了合理的处理方案,对于确保清蓄机组安全可靠运行发挥了重要作用,为在建和拟建蓄能电站国产化后续项目借鉴和参考。

抽水蓄能;安装调试;水泵水轮机组

0 前言

清远抽水蓄能电站(以下简称“清蓄”)装机容量4×320MW,主机设备由东芝水电(杭州)有限公司(以下简称“东芝水电”)承制。机组自2012年3月30日起正式开始安装,2016年8月20日4台机组全部完成调试投入商业运行。在整个安装调试阶段电站会同设计制造、安装及监理单位对机组相关项目(含部件)进行了优化,取得了较好的运行效果。本文略事归纳作一简扼介绍。

1 水泵水轮机部分

1.1 尾水管

东芝水电原“尾水管里衬现场安装要领书”仅要求现场尾水管各环节焊缝进行100%PT或MT检查,设计联络阶段增加“现场焊缝全长10%以及环形焊缝与纵向焊缝交叉的T形焊缝300mm范围内进行UT复检”。清蓄电站考虑到抽水蓄能电站尾水管压力较高、运行工况复杂、压力变动范围大等特殊情况以及推行样板工程的要求,参考《水电水利工程压力钢管制造安装及验收规范》(GB50766-2012、DLT5017-2007)的相关规定,在实际操作中均对尾水管所有的现场焊缝提高标准进行了100%的UT检测[1-3]。

东芝水电“水泵水轮机安装质量检测标准”规定尾水管上管口中心与机组设计中心允许偏差为5mm合格/4mm优良(优于GB/T 8564-2003规定的要求6mm)。清蓄电站考虑到清蓄尾水锥管与底环为法兰连接,不具备调整性,为确保尾水锥管的顺利安装,决定将尾水管的上管口中心偏差提高到≤3mm。

清蓄4台机尾水管现场焊缝100%的UT、100%PT检测一次合格率均达到100%,4台机尾水管在二期混凝土浇筑后上管口中心及方位全部在3mm以内(其中,1号机X:0mm,Y:+1.5mm;2号机X:3mm,Y:3mm;3号机X:2mm,Y:1mm;4号机X:2mm,Y:1mm;均高于相应规范的要求。

1.2 座环蜗壳

东芝水电“水泵水轮机本体埋设部件安装要领书”要求:座环水平度(顶盖安装面)水平要求0.05m/m,测量4个垂直相交的8个点。由于清蓄座环不进行工地二次机加工,我们为确保工程质量,确定提高相关验评标准为:座环法兰面水平在座环蜗壳混凝土浇筑前径向测量0.03mm/m(要求测点均布16点),周向测量不超过0.20mm;混凝土浇筑后周向水平不超过0.25mm。清蓄电站同时加强混凝土浇筑过程监控及管理,安装完成的4台机座环法兰面水平最终为:

1号机:上法兰面均布分测16点,径向水平为0.18mm,周向水平为0.18mm;

2号机:上法兰面分测16点,径向水平为0.17mm,周向水平为0.19mm;

3号机:上法兰面分测16点,径向水平为0.19mm,周向水平为0.24mm;

4号机:上法兰面分测16点,径向水平为0.12mm,周向水平为0.15mm。

均远优于GB/ T-8564关于“现场不进行二次机加工的座环上法兰的水平径向测量0.05mm/m,最大不超过0.6mm,周向测量不超过0.40mm”的规定。

1.3 导水机构

东芝水电“水泵水轮机本体安装要领书”要求:在导水机构预装过程中,安装所有的导叶,主要调整导叶端面间隙使之大小头间隙一致[4]。而我们认为,由于现场工地的预组装校验是一项至关重要的施工环节,根据清蓄电站全部导叶上、中、下轴套均已在工厂车间安装完毕的实际工作条件,经与东芝水电磋商,采取以下检查导叶轴套孔同轴度的方法:

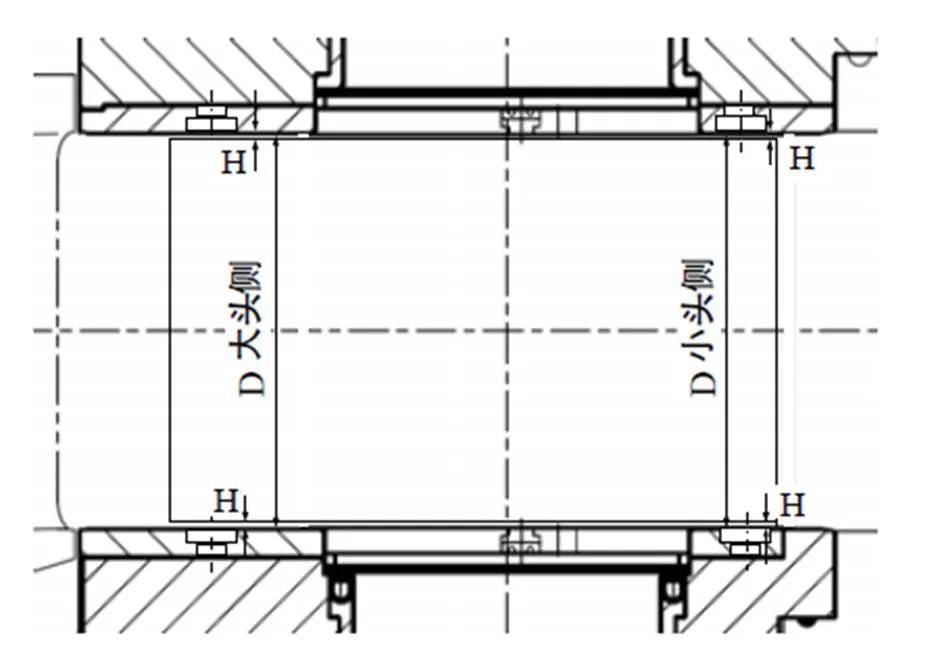

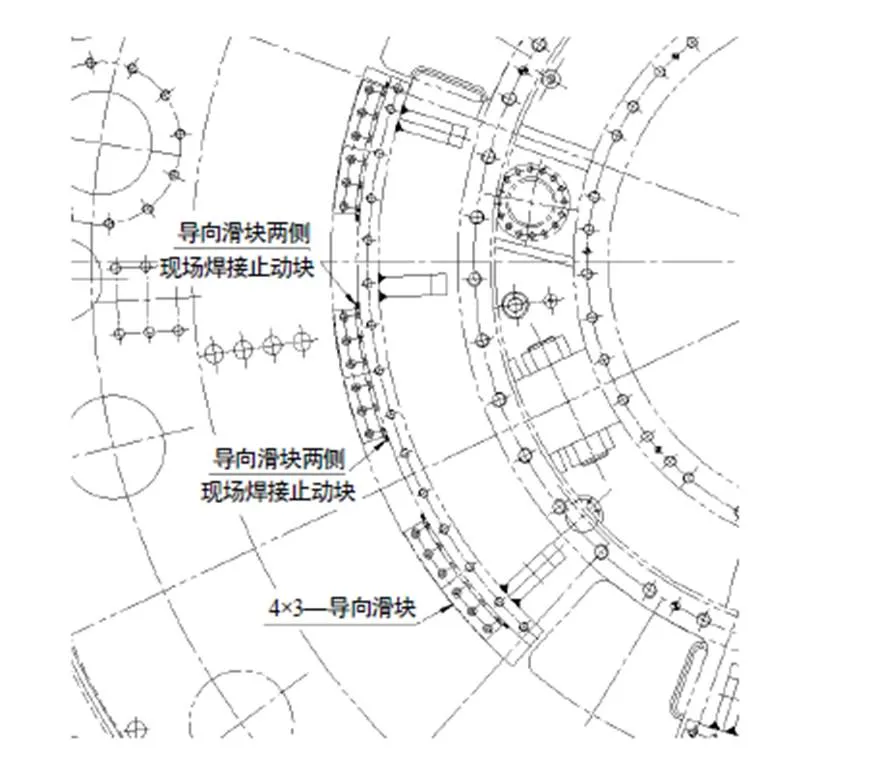

①吊装12个(总数16个)导水叶;②对称4个方向不安装导叶的导叶轴套同轴度按照图1所示,从上轴套孔处安装求心器挂钢琴线,钢琴线悬挂小重锤垂放于储油的下轴套孔槽内的;③以下轴套孔为基准中心,使用内径千分尺通过电测法对称四个方向测量导叶下轴套与中、上轴套孔的同轴度(中心偏差≤0.10mm);④在无法满足设计要求的情况下,应使同轴度的中心偏差尽可能地分配均匀;⑤使用塞尺检查导叶大小头两侧端面间隙(如图2之H值)进行验证;⑥使用专用工具进一步确认活动导叶可以灵活转动、无明显卡阻;⑦采用千斤顶、楔子板根据导叶轴套孔测量数据调整同轴度(在顶盖调整过程中,使用若干个百分表进行监控,以方便调整);⑧重复以上调整工作,直到下止漏环与顶盖同心度、导叶轴套孔同轴度满足设计要求。

目前,投入运行的4台机所有活动导叶操作灵活、没有发生卡阻及刮伤抗磨板现象;导叶端面间隙均匀、立面间隙优良,导叶封水性良好;且上、下迷宫环同心度良好,导水机构整体运行平稳、可靠。

图1 导叶轴套对中专用工具

图2 端部间隙

1.4 压水供气液压阀及球阀下游密封锁定

进水阀压水供气液压阀、下游侧密封及其锁锭、进水阀主配压阀开启腔由调速器液压系统进行控制。当机组由停机状态进入调相运行时,下游侧密封锁锭首先完全退出,继而下游侧密封退出,20DA1及20DA2压水供气液压阀配合开启。在机组压水过程中,20DA2压水供气液压阀首先关闭;当机组压水到位时,20DA1压水供气液压阀最后关闭。在调试过程中,20DA1及20DA2压水供气液压阀通过调节阀门开启时间,综合考虑压水气罐下降压力,使得机组在30s内快速完成压水动作,进入下一步流程,满足快速调峰调频要求,如图3所示。但1号机组动态调试期间,发现压水供气液压阀20DA2在机组停机状态下自行开启,造成压水气罐非工作状态向尾水管供气的异常现象;同时,进水阀下游密封锁锭也自动退出。经分析和测试,确定系在调速器液压系统停机状态下,在油泵停止运行、隔离阀关闭,由于主配压阀渗漏、泄压而使调速器液压系统管路失压所致。因此,在消缺期间对其进行了改造,除主配压阀供给油路外,将经主要电磁阀的压力油主管路直接与压力油罐连接,并在连接处设置一个常开的截止阀,确保大部分电磁阀在机组停机时也能一直保持油压状态,如图4、图5所示。

图3 20DA1和20DA2压水供气液压阀系统图

图4 增加压力油主管路直接与压力油罐连接示意图

图5 改造前后液压系统图对比

上述技术改造不但解决了机组停止时压水供气液压阀20DA2自行开启和进水阀密封锁锭自动退出的故障,还能根据需要进行水泵水轮机液压排气阀20EA1、20EA2的开闭操作,如图6所示。同时也确认,在24h内压力油罐的油压仅降低了0.05MPa,油面降低值没有超过2mm,全方位达到了改造的预期效果。

图6 20EA1和20EA2压水供气液压阀系统图

1.5 控制环导向块铜沉头螺栓

在1号机组动态调试过程中,发现控制环+Y/-X方位有2块立面限位导向滑块滑出,其固定螺栓均被剪断,如图7所示。

图7 控制环支撑结构及立面滑块侧向滑出状况

经检查分析,控制环与底座径向间隙为0.35~0.45mm,还是比较理想的。侧滑块滑出的可能因素有:(1)接力器动作同步性略有差异,致使控制环向-Y方向产生位移,挤压支撑环上侧滑块进而剪断其固定螺钉;(2)工况转换时(如G转GC)瞬间剧振增大了控制环挤压的力度和速度;(3)固定螺钉设计强度及固定方式略嫌不足。

我们根据以往的施工经验,决定采取以下措施:(1)在滑块间增加临时固定板、滑块两端采用挡块与顶盖焊接止动(如图8所示);(2)全部拆卸原M16×38mm HPb59-1(铅黄铜)立面导向滑块固定螺钉,更换为M16×40mm QAl9-2(锻铝青铜)固定螺钉;(3)固定用的一字槽深度由2.5±0.3mm改为5±0.3mm(如图9所示)。

机组投运以来运行情况均良好。

图8 止动块焊接示意图

图9 导向滑块固定螺栓;(左)新、(右)旧

1.6 1号机组PC转P调试过程中水轮机尖锐噪音的消除

1号机组PC转P调试过程中水车室会发出汽笛般尖锐噪音,监控SOE和现场水车室实测表明:建压压力达到63WP设定值(原设定值4.7MP)压力左右噪音开始突然增大,持续时间达到7~12s,待导叶打开一定开度后噪音才瞬间消失。

分析认为,在水泵启动时回水建压完成的状态下,由于转轮侧的压力高于蜗壳侧,具有开方向力矩的活动导叶在转轮侧和蜗壳侧压力的相互作用下产生尖锐噪音。因此,采取缩短转P工况运行持续时间并迅速打开活动导叶的方法应是有效的[5-6]。

在导叶全关、机组零流量的过程中进行多次回水建压试验,确定降低回水压力63WP的设定值为4.2MPa,噪音持续时间只有0.5s以下的最优状态,而且机组在运行期间各种水头下均基本消除了这种噪音。当然,各台机组的63WP的设定值略有不同,详见表1。

表1 各机组63WP的设定值 单位:MPa

1.7 水位传感器安装位置优化

回水排气管上的水位传感器原竖直安装,为防止空气进入探针位置,排不空会完成传感器检测不到信号误报发生跳机,现安装位置优化为水平位置。

尾水水位传感器原设计水平位置,为防止水珠挂在传感器上,造成传感器误报,现优化成倾斜一定斜度。

1.8 水导轴瓦间隙增大问题

1号机组运行一段时间后,水导轴承振摆增大趋势明显,经机组消缺时检测,轴瓦间隙已由原调整值0.29±0.02mm增大至0.38±0.06mm,具体轴瓦间隙详见表2。

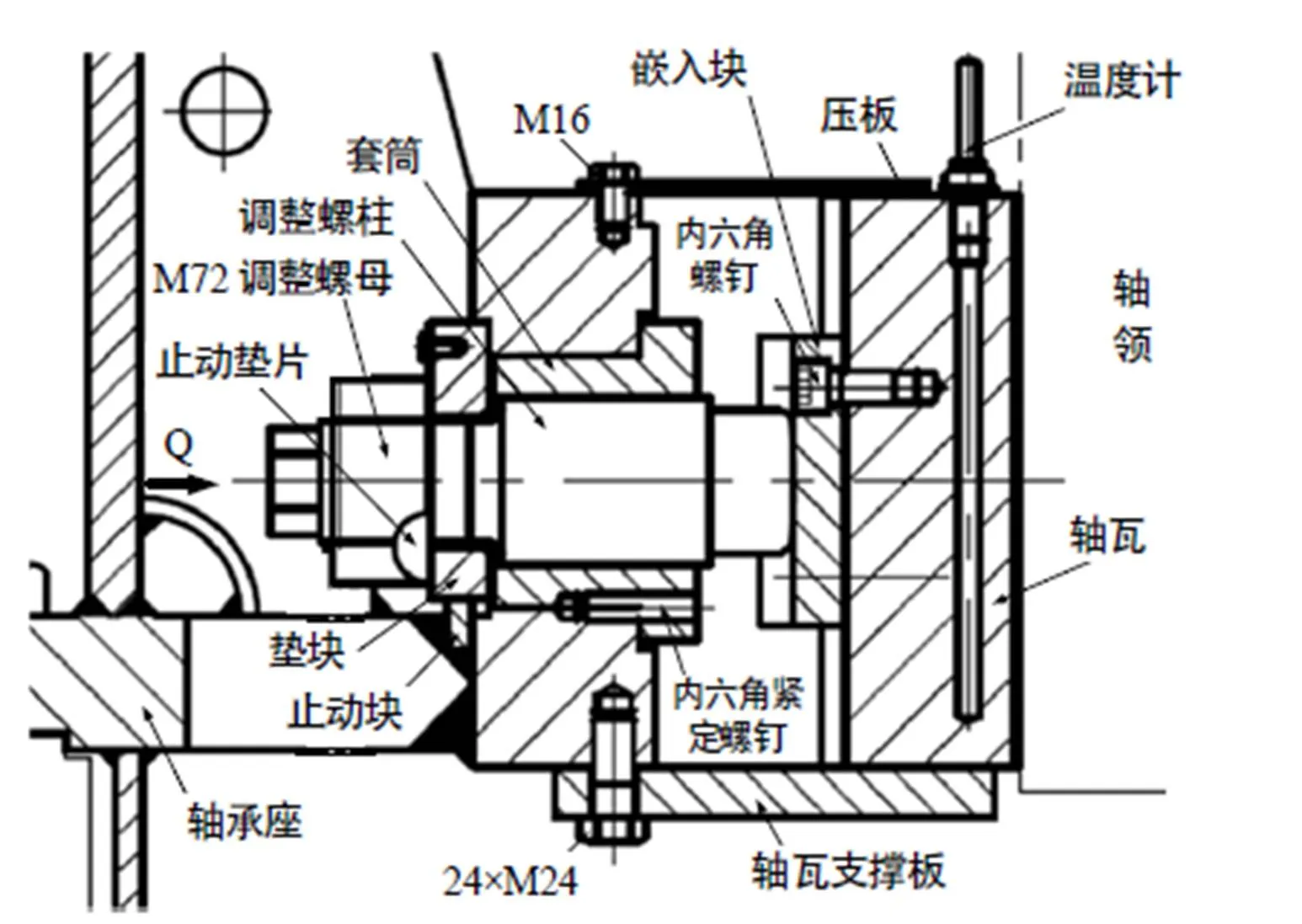

水导轴承设置12块轴瓦,轴承结构如图10所示。

表2 1号机消缺时各轴瓦间隙实测值 单位:1/100mm

经检查发现垫块的C5倒角(如图10~12所示)有与调整螺杆螺牙挤压的痕迹,说明由于C5倒角偏小限制了调整螺栓的行程,使得M72缩紧螺母未能起到锁紧调整螺栓的作用。遂将4台机的垫块全部重新加工成图12所示那样,才基本解决了水导轴承间隙增大的问题。

图10 清蓄水导轴承结构

图11 水导垫块原加工图

图12 水导垫块新加工图

2 发电电动机部分

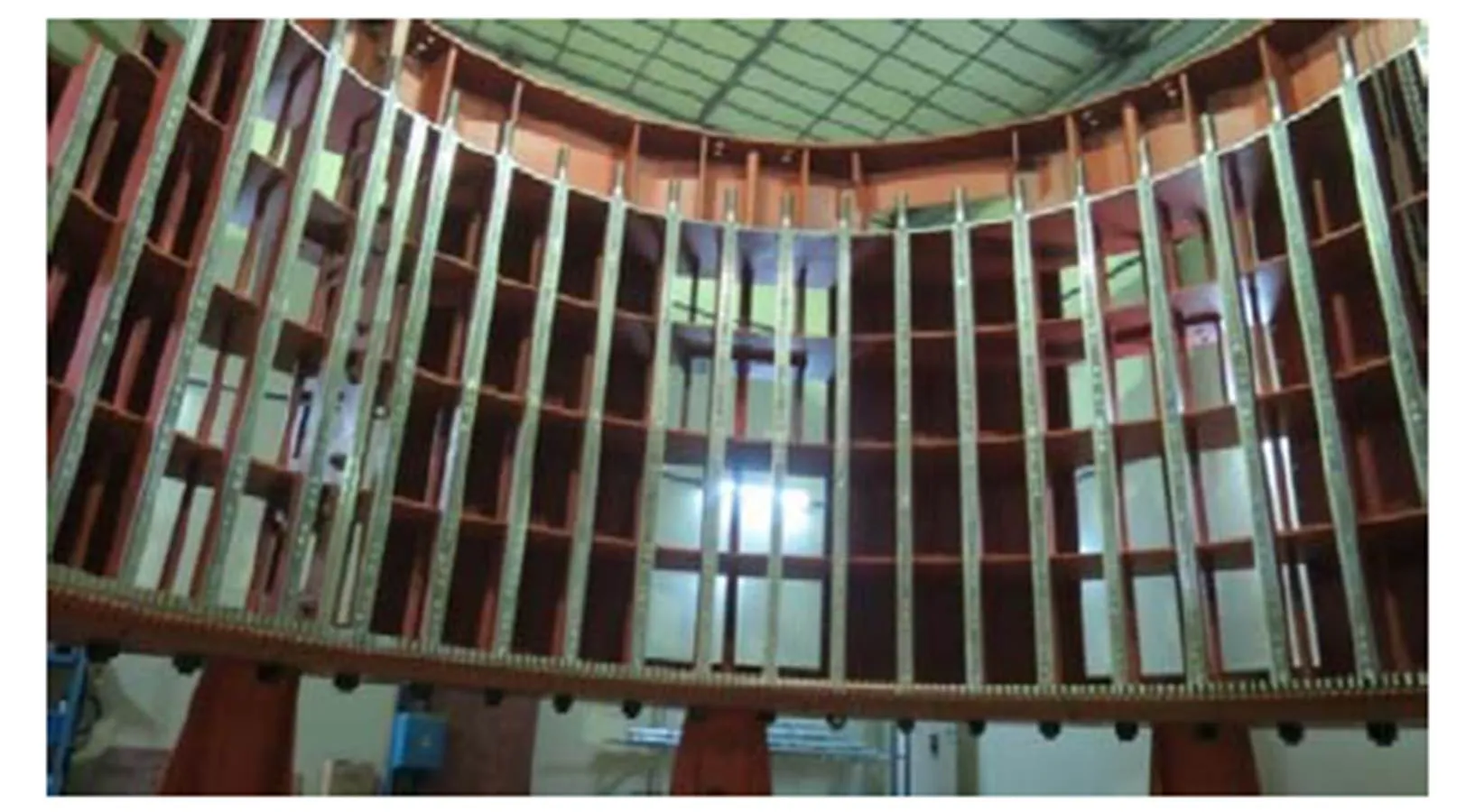

2.1 定子组装环境改善

由于广东地区地下厂房温度高、湿度大、粉尘污染严重,更兼其他施工环境影响,特设计、制作了定子防尘、防潮、防火组装工棚(如图13所示),并在组装工棚内设置除湿机及空调,确保了定子整个组装过程湿度控制在75%(相关规范及设备厂家要求湿度控制在80%),为定子组装质量打下坚实的基础。

图13 定子组装工棚

2.2 定子机座及定位筋安装

东芝水电设计制造的清蓄定子机座为正十六边形(对边8300mm,高4515mm)的焊接结构,鸽尾筋座在厂内焊接,与定子机架一体加工。机座分两瓣运输到现场,分瓣面用3颗M48×3铰制螺栓定位、17颗M48×3双头螺栓把合成一体后焊接成整体(如图14所示)。在工厂采用激光跟踪仪对分瓣定子机座预组装进行了抽检,检测记录显示圆柱度实测值0.124<设计值0.25。

1号机在现场进行了组合及合缝面外壁封焊,由于焊接的收缩效应(当然也可能有合缝面间隙不均的影响),机座4和5环面圆周内径出现较大变形,偏差值最大达到+0.59/-0.53mm,轴心也发生偏移。同时,鸽尾座的垂直度恶化,偏差最大达到0.65mm。在现场采取机械及反变形焊接调整后,鸽尾筋内径仍有最大值为0.47mm的偏差,均较多地超出了东芝水电“发电电动机安装质量检测标准”的相关规定[7]。

经工地多次调整和业主、监理、施工单位会同东芝水电协商,形成以下共识:

(1)根据分瓣定子机座组合的实测圆度尺寸由设计部门计算组合缝加垫厚度,并在整个焊接期间,定子内径采取上下层加固支撑管件的防变形措施。

(2)根据多个同类型电站的安装经验,酌情取消2~4号机定子机座组合缝封焊工序。

(3)定位筋基准筋周向垂直度、平面扭曲度允许偏差同样按不大于0.1mm控制,其它鸽尾筋的径向垂直度、周向垂直度、平面扭曲度允许偏差按0.05mm/m,最大不超过0.2mm控制。并允许采用局部适度、精细打磨鸽尾筋座的方法来保证鸽尾筋圆度和垂直度满足设计要求。

最终4台机定子定位筋全部达到新标准的要求,如图15所示。

图14 定子机座结构图

图15 定子定位筋安装完成

2.3 定子叠片

清蓄定子铁心采用无穿心螺杆设计,由于叠片错牙和装压时冲片产生波状翘曲等原因,段叠后铁心的槽宽与槽深小于单张冲片的相应尺寸是不可避免的[8-11]。而厂家提供的定位棒长度只有300mm,要保证有效高度达3320mm的铁心在叠装过程中的圆度、垂直度并保证铁心内半径达到设计要求是有一定难度的。

为此,在施工过程中,我们与东芝水电督导通力合作,遵循槽样棒用于定位、整形棒用于整形、通槽棒用于最终检查以及按0.10~0.15mm的级差递减的施工经验,并确定其加工精度应为±0.02mm(原东芝水电确定±0.05mm偏低的制造公差),重新设计、加工大厚度槽样棒和整形工具,增加整形频次、修改定位槽棒位置,并采取了每箱片进行分片叠装,在叠装完一箱后,再叠装第二箱(常规施工方法4箱片同时叠装)的积极措施,有效控制了叠片的波浪度、减少了补偿片的使用比例,使得叠片质量达到了预期水平。

2.4 定子下线

在2号机定子下层线棒安装过程中,发现下层线棒外形尺寸差异大且在单根线棒抽检过程中发现个别线棒有电晕现象。为确保工程质量,经充分协商,决定对已安装的下层线棒全部拆除,更换新线棒。且在后续的线棒安装中,为避免再次发生2号机下层线棒类似的问题,安装前全部线棒均进行100%耐压试验(规范5%抽检)[12]。

对4台机都发生汇流环引线位置偏差超标、运行中可能存在应力释放引发故障的问题,最终确定将厂家焊接好的分支熔开后根据现场情况重新进行焊接,确保线棒的焊接质量。

2.5 转子厚环板磁轭叠装

清蓄转子磁轭采用厚环板、分9段在厂家制作加工后发运至工地进行叠装,这种分段磁轭之间没有螺栓连接的结构在国内也是首次使用。

东芝传统工艺是以通过塞尺直接测量磁轭与转子支架立筋之间的间隙相对差并以≤0.04mm作为判定两者同心的基准的,按照东芝水电设计,磁轭第一段最下部的内径为Φ2599mm(如图16所示),转子支架“T”部设计直径间隙为0.05~0.15mm,是能够在使用塞尺测量的情况下进行间隙调整的。而实际上现场1号机安装时却由于加工误差出现间隙几为零无法调整的情况,外加测量手段等因素导致在1号机调整过程中多段磁轭与转子支架立筋之间的间隙相对差>>0.04mm,达不到东芝水电“发电电动机安装质量检测标准”要求。

图16 磁轭与转子中心体的间隙配合

鉴于国家、行业的相关标准规范已经具体地要求测量磁轭外圆半径并通过最小二乘法计算其偏心值,而转子支架外径偏差、磁轭内外径偏差是实际存在、不可避免的,转子偏心值正是涵盖了“磁轭外径与内径偏差”、“转子支架外径偏差”、“磁轭与转子转轴间隙偏差”等诸多相关因素的综合指标[13-15]。因此,我们认为在用测量转子支架立筋与磁轭内圆间隙的方法的同时更侧重于运用“测量磁轭外圆计算整体偏心值”的规范标定转子的装配质量。我们还提议评判高转速抽水蓄能机组转子偏心值的标准应该在GB/T8564-2003《水轮发电机组安装技术规范》所提出0.15mm的质量标准率再提高一个档次,建议采用《水轮发电机转子偏心值的控制(张蔚)》提出的0.08~0.10mm[16-17]。东芝水电根据清蓄1号、2号机的装配调整实际情况,也认同了最终磁轭整体偏心量≤0.15mm,目标值≤0.10mm的质量标准。

在施工过程中每安装一段磁轭环,在磁轭内圆与中心体间隙、磁极键槽错牙满足标准的前提下,测量磁轭外圆与中心体的同心度,并通过不断调整间隙与错牙从而使得各段磁轭环同心度趋于一致。最终4台机转子磁轭叠装工作按新标准圆满完成,各主控项目全部满足要求,转子圆度及磁轭同心度数据优良。

同时,鉴于1号机在车间转子中心体未参与磁轭整体预装而未能提前发现制造偏差,从而给现场安装带来难度。2~4号机均在车间实施磁轭与转子中心体整体预装这一不容忽视的重要环节。

2.6 转子磁极挂装

1号机磁极挂装完成测量磁极高程及中心时,发现各磁极安装后实际中心高程的偏差值为-7~5mm,大于设计要求(小于±2mm),经吊出磁极检查发现:

(1)关键部位“T尾打键面”平直度多处超出1.5mm允许值。

(2)多处不满足设计图纸所标示“磁极端板端面(含3个T尾)不允许突出冲片,偏差范围不得超过0.1mm;磁极端板两侧端面也不允许突出冲片且与冲片偏差范围不得超过0.5mm” 的设计要求。

(3)水轮机侧端板200mm范围内倾斜1mm(相当于靴部往集电环侧倾斜5mm/mm)、集电环侧端板200mm范围内,端板倾斜0.5mm(相当于靴部往集电环侧倾斜2.5mm/mm)。

东芝水电也意识到,磁极铁心在厂家叠装时未能注意到铁心叠压后形成的平行四边形状态,装配线圈时也就没有辨识方向,造成磁极自身倾斜、内外径最大高差6.06mm。

为了确保了转子组装质量,不给机组长期稳定运行留下隐患,最终决定拆除已挂装的磁极返厂处理,挪用合乎质量要求的3号机磁极安装于1号机。

2.7 高压油顶起装置压力下降

1号机组动态调试启动初始打开导叶过程中,机组QSD动作启动失败。经分析排查,根据机组运行中推力瓦温稳定均衡、轴瓦负载大致均衡的推断,确认系机组开始转动前注油泵出口压力12.8~13.2MPa偏低,造成机组启动运转后注油压力稳定值低下至10.5MPa<整定值10.8MPa(下限),导致QSD跳机、启动失败。

根据我们的经验,可以采取适当关闭溢油量偏大推力瓦的节流阀,均衡调整各轴瓦的溢油量,并通过进一步精调整,使轴瓦油膜厚度调整到相互差值为0.01~0.02mm,再锁定节流阀。最终按溢流阀溢流压力13.7MPa、高压注油泵出口压力下限10.8MPa的设计要求进行了调整、复测试验及机组投入运行实测:

(1)机组启动运行后高压主油泵压力一直波动在12.97~13.56MPa,平均稳定值为13.3MPa>跳机整定值10.8MPa,符合设计要求。

(2)溢流阀溢流压力整定为13.7MPa,测得溢流量为10.7L/min,满足>5L/min的设计计算值。

(3)经测算,推力轴承分块瓦流量为3.923L/min,符合3.6~4.0L/min的设计计算值要求。

(4)推力瓦顶起高度(相当于油膜厚度)为0.09mm,符合设计要求。

通过正确有序的调整,推力轴承高压注油系统进入安全高效状态,能够保证机组正常稳定运行。

2.8 定子上端部绝缘盒环氧渗出的现象

在1号机组运行点检时发现共计49个定子线棒上端部绝缘盒有少量环氧渗出,其中3个渗出较多,如图17所示。

图17 绝缘盒环氧渗出情况

东芝水电分析认为,由于环氧完全固化后融化温度>200℃,而采取贴测温纸法监测线棒温度约100℃上下,均低于120℃的设计值。因此,至多可能是部分绝缘盒灌注时未搅拌充分、未完全凝固就灌注下一层,致使未完全凝固部分受热膨胀后渗出。遂建议:渗树脂轻微的用硅胶封,渗树脂较严重的剖开一至两个绝缘盒进行检查。经解剖21号绝缘盒观察到,盒内作为主体绝缘的灌注环氧树脂的固化状态良好,只是绝缘盒底部作为防止主体环氧树脂灌注时漏出的环氧腻子发生受热流胶,如图18所示。最终只将21号绝缘盒重新浇注、涂漆,经测试1号机组定子绝缘合格。其余绝缘盒清扫流胶可以不做处理,能满足长期运行需求。

图18 拆卸的绝缘盒

2.9 1号机转子接地

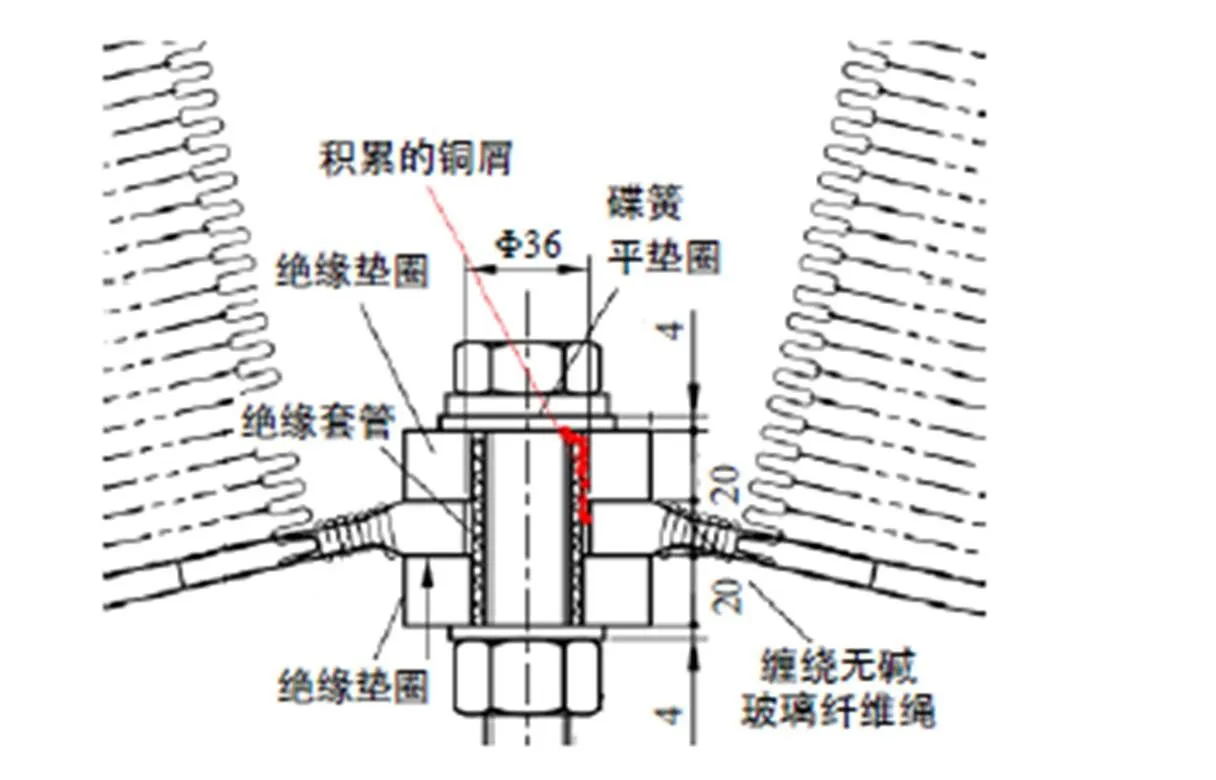

1号机进行水泵工况额定功率运行时发生一点接地故障,导致机组停机。经抽丝剥茧式查找,系固定5号磁极和6号磁极连接铜排的连接件(包括支撑螺杆上的外侧螺母、绝缘垫圈等)处积存了安装过程未能清扫干净的铜排钻孔所产生铜屑、铜粉,导致铜排与固定螺杆接触,形成了短接接地(如图19所示)。

图19 磁极连接

经协商,决定采取如下措施:(1)安装过程严格要求清扫洁净,不得残留铜屑杂物。(2)用硅胶填充如图所示的间隙进行进一步防护,以求万全。如对已安装机组,要求对上部M24连接螺栓外侧进行清扫,平垫圈下面的部分填入硅胶再进行组装(如图20所示)。

图20 M24连接螺栓

2.10 3号机阻尼环脱出

3号机组在进行过速试验后进行的例行检查中发现1号磁极下端部的阻尼环单侧脱槽下坠、连接片变形,如图21所示。

图21 脱槽下坠、连接片变形

尽管清蓄阻尼环脱槽、连接片变形因及时发现未酿成事故,但诸多电站类似情况所造成的严重恶果引起我们高度重视并进行深层次剖析、探究:

(1)车间装配、验收有所疏漏

①由于未将磁极压板凸台入槽深度(即“C”、“D”间隙值,如图22所示)的设计值及其公差范围明确作为车间验收的质量标准,从连接板还没有安装的4号机阻尼环检查情况来看,所测量的间隙大多超过东芝提出的标准值致使凸台入槽量偏小,有的甚至已经处于脱槽状态,足以证明是工厂制造时未予足够重视所造成的后果。

图22 磁极压板与阻尼环的装配

②经检测,3号机磁极阻尼条部位阻尼环与极靴间隙其上部约有20%、下部约有36%的间隙值超过了东芝水电6.0~7.5mm的设定值,应属于车间装配不善或阻尼条焊接过程控制不力所致(测值<6.0mm的说明凸台或凹槽存在较大的加工误差)。

③同样,检测1号机阻尼环虽无脱槽现象,但“C”部位间隙测量数据表明,上部约有38%、下部约有67%的间隙值超过了东芝水电6.0~7.5mm的设定值。

④同样,检测2号机阻尼环虽无脱槽现象,但“C”部位间隙测量数据表明,上部约有31%、下部约有46%的间隙值超过了东芝水电6.0~7.5mm的设定值。

(2)现场装配也有失检点

①由于原验收质量标准没有具体规定(上边述及的“C”=6.0~7.5mm也是针对3号机阻尼环变形故障才提出的),对阻尼环凸台入槽情况均未进行认真检查,当然对入槽偏少部位也都没有采取任何补救措施。

②从正在现场装配的4号机转子磁极可以看到,大部分中间连接片拉杆的高程都明显低于阻尼环。因此,把合连接片固定螺栓后也就有往下拉动阻尼环的应力从而加大了脱槽的可能性。

(3)运行中由于磁极温度上升,铜质阻尼条因其膨胀系数明显高于铁心部件,使得阻尼环向上下两侧伸长(据东芝水电测算平均单侧伸长量为1.57mm左右)而减少入槽深度,这种情况尤以下部阻尼环更其突出。因此,原入槽深度不足部位就有可能在甩负荷、过速(甚至飞逸)工况下脱槽造成阻尼环变形。如若机组突发不对称短路运行时,则极靴以外的阻尼环端头和连接片便有可能产生塑性变形甚至触碰、刮坏定子线圈,这样的事故就曾在一些电站发生过。

对此,东芝水电要求对间隙值不满足要求的阻尼环全部进行调整处理,经过施工人员积极配合采取多种方式强制性使得凸台入槽并尽可能消除了应力,最终处理结果基本达到了“C”点间隙≤7.5mm,“D”点间隙≤3.5mm的设计要求。

我们则鉴于清蓄转子阻尼条比较集中于磁极中部、阻尼环的悬臂长度达到350mm(惠蓄的244.5mm)的特点,以及存在阻尼环凹槽深度有悖于凹槽深度一般为阻尼环厚度1/2常规设计的问题,明确把阻尼环列为机组运行过程经常性的重点检查项目之一。

2.11 定子线圈温度不稳定

1号机组调试过程中,当定子电流升高后,发现定子RTD温度特别是线棒中部温度测值上下波动达30℃以上,定子电流降低后,测值又恢复稳定,判断为干扰因素影响。检查发现在发电机机坑端子箱和机坑外控制柜的电缆屏蔽线均两头接地,定子RTD有两个接地点形成了干扰信号,解除机坑端子箱电缆屏蔽线接地,防止温度跳变的措施有两个:(1)将发电机中间层风洞里边的电子线圈端子箱中的屏蔽层接地端不接地,CSCS的配电柜端的屏蔽层接地端接地。这样保证PT100测量回路屏蔽层一端接地保证无共模电压干扰。(2)由于会有一部分电磁干扰,因此在PLC测量模块的软件中设置channel hardware filter方式,信号强度选择strong。并在软件用梯度中位值平均滤波法处理,定子RTD温度恢复正常。运行以来一直稳定。

3 进水阀部分

3.1 进水阀主配压阀

1号机球阀在进行静水开启及关闭调试时,球阀能够正常开启。但在关闭操作时,由于主配压阀无法复位,球阀接力器开、关操作水切换不成功,导致球阀无法正常关闭。经检查,确认主配压阀已泄压(油回路压力已为零),但阀芯没有按设计要求动作,而只在操作水供水总阀关闭且接力器手动阀472打开的情况下,主配压阀阀芯才能在弹簧作用下下落复位。

球阀原设计主配压阀结构如图23所示。

图23为阀芯处于下落位置,即球阀接力器处于关闭位置。其工作原理是:

(1)当活塞下腔通以6.30MPa的压力油,压缩弹簧使阀芯上移(行程65mm),球阀接力器开启腔通过遮程36.75mm的主配压阀接通5.64MPa操作水源,球阀开启。

(2)当活塞下腔泄压(0MPa),活塞在弹簧作用下克服操作水对阀芯的上抬力和阀芯部件所受到的摩擦力,使阀芯下移遮断球阀接力器开启腔的压力水源,而接通至接力器关闭腔,球阀关闭。

图23 主配压阀结构

经分析,由于原设计计算考虑不周,无论是球阀正常全开启、主配压阀阀芯处于上部位置还是脱离开初始位置,弹簧力都不足以克服操作水所形成作由于阀芯的上抬力以及相关的摩擦力,导致球阀无法正常关闭。

因此对阀芯结构进行了改造,阀杆各段外径改变如图24所示,同时上衬套也作了相应改动。并在现配压阀本体能容纳的范围内选配线径Φ34mm(弹性系数:362N/mm)的弹簧取代Φ30mm(弹性系数:221N/mm)的原弹簧。

图24 新阀芯加工

改装后,无论在何种工作状态下,弹簧恢复力远比反弹力(操作水上抬力和密封摩擦力)要大,使得主配压阀具备平稳、准确的开关操作能力。

(1)阀芯处于开→关初始顶部位置时:

操作水上抬力+摩擦力(14982+16033=31015N)<<弹簧恢复力(57920N);即使机组发生甩负荷时7.69MPa的水锤压力,操作水上抬力+摩擦力(20427+16033=36460N)<<弹簧恢复力(57920N)。

(2)阀芯处于32.5mm行程位置时:

操作水上抬力+摩擦力(6088+4933=11021N)<<弹簧恢复力(46155N);即使机组发生甩负荷时7.69MPa的水锤压力,(8301+4933=13234N)<<弹簧恢复力(46155N)。

主配压阀改造完成后在车间进行了7.69MPa操作油压全开→全闭及全闭→全开的动作试验,工作正常:

(1)全开至全关行程为64.9mm,符合设计值65±1.0mm的要求。

(2)闭→开动作时活塞最低动作压力仅为3.1MPa。

目前清蓄电站1~4号机组主配压阀芯、衬套及复归弹簧已全部更换完成,其在机组运行过程中使用情况一切正常。

3.2 排除进水阀操作过程配压阀和管路振动故障

调试初始,进水阀操作过程中配压阀及其操作水管路(也包括接力器)振动较大,达到可以明显目睹观感的程度。根据我们的施工、运行经验,在配压阀的出口增设节流孔板(如图25所示),有效地减小了流体对管道的冲击,使得配压阀和管路振动明显减小,达到预期目的。

图25 节流孔板

3.3 进水阀紧停阀线圈改造

2号机在G工况运行过程中由于进水阀紧急停机电磁阀(21QS)线圈短路烧坏造成机组事故停机,随后3号机P工况又发生21QS线圈故障造成机组事故停机。经检查,烧损电磁阀线圈阻值仅811Ω<正常值1300Ω,更换新的21QS电磁阀线圈后,能恢复正常工作。但此故障仍多次发生,严重影响了机组安全运行。

经过故障分析,确认由于电磁阀线圈长期带电运行、运行电流较大,导致温度偏高容易烧毁电磁阀线圈。决定在电磁阀线圈前增加电磁阀专用线圈插头,并进行了试验校验。

试验分两个部分:一是验证新型插头能有效减小线圈电流,二是验证新型插头能降低线圈温度,见表3和4。

表3 测量电流值

表4 测量温度

环境温度:23.8℃(插头适应环境温度-25℃~-60℃)4号机组进水阀紧停阀安装了该型号的电磁阀线圈专用插头并经带电试运行2个月后,测试结果见表5。

表5 安装专用插头后的测试结果

经较长时间运行,没有再次烧线圈情况发生,证明在进水阀紧停阀线圈上安装P03A-1B0专用插头,能有效降低线圈的运行电流,对于长励磁的线圈具备优良的保护作用。

3.4 3号机进水阀伸缩节活套法兰整体间隙偏大问题的处理

(1)清蓄电站3号机进水阀伸缩节活套法兰调整时,检测活套法兰2与伸缩节上游侧配合整体间隙(G2,设计间隙1.0mm)偏大,局部最大间隙达到1.75mm(如图26所示)。

图26 伸缩节结构及检测部位

(2)东芝认同我们提出的以中国国内知名的铁岭橡胶工业研究设计院、西北橡胶工业制品研究所推荐轴向静密封的13%~21%作为核算密封圈最小压缩率的标准。以此,按常规计算法兰内壁与伸缩管外壁间隙达到1.75mm时O型密封圈的最小压缩率仅8.0%~11.86%<13%,该间隙配合是可能引起泄漏的。

(3)为此,东芝在厂内分别对硬度Hs60~Hs90的Φ12密封圈进行了测试,测试条件是:①装配间隙在1.2mm~2.0mm之间变动;②试验压力水压变动范围为0~13.5MPa;③变动的往复次数为10000次。试验结果证明,硬度Hs60~Hs80的Φ12密封圈都有不同程度的损伤,有的甚至出现泄漏,但硬度Hs90的Φ12密封圈则没有出现异常。

(4)东芝选用截面直径公差为12.08~12.10mm、硬度Hs90的Φ12密封圈,测算在局部间隙达到1.80mm部位还是能够满足密封压缩率要求的。

因此,我们同意东芝方面的使用建议,待后续合适时机机组停机进行测量和处理。

4 调速器部分

由于调节保证计算要求,导叶快关段关闭时间8.4s,慢关时间91s,拐点76%,快关段和慢关段关闭速度差别约10.8倍,调节器计算的开度受到慢关时间所决定的机械节流片的限制,当机组在80MW下甩负荷时,导叶开度从36.41%降到0的波形中明显观察到有一段快关之后才进入到慢关的异常状态(如图27所示)。

图27 回油管未加单向阀前甩1/4负荷

经分析,判断是由于慢、快关的比例太大,在慢关过程中主配压阀关闭腔出现排空瞬间导致慢关段出现快关现象。采取的措施是在回油管支路上加装一个单向阀以遏止关闭腔排空,经此改进后关闭曲线中的快关突变段消失,达到了整体关闭规律符合调保计算要求的目的。如图28所示,使得80MW甩负荷过程导叶关闭规律符合预期。

同时,我们还注意到,机组在76%开度以下调节负荷时,由于机组具有惯性,在升负荷过程中负荷容易超调。这可通过增加接力器的开机时间,即是开机时间和慢关段时间达到一个合适的比例予以解决。这个经验对于高水头,多机一管的引水系统慢关相对较慢的机组的调速器设计具有很强的借鉴意义

图28 回油管加单向阀后甩1/4负荷

5 其它辅助设备

5.1 SFC变压器保护励磁涌流误动

处理方法:投入交叉闭锁功能,即在A、B、C任意一相监测到二次或高次谐波,即闭锁其他两相,以防止误动。

5.2 SFC拖动PC工况首转反转

2015年9月29日12时20分进行SFC拖动PC工况首转,结果发现反转,方向与发电工况一致;由于启动硬母线设计时未考虑换向,如重新换向工程量大,且耽误时间,故2015年10月3日通知ABB公司派专人修改了程序。修改程序后于10月3日11时0分PC启动、11时1分SFC启动完成,机组旋转方向正确。

6 结束语

文中所述的20多项技术改造,有的已得到实际较长期运行的考验是成功的,有的还有待进一步考核、验证;同时,也还有相当一部分技改项目正在收集整理之中。

[1] 白延年. 水轮发电机设计与计算[M]. 机械工业出版社, 1982.

[2] 何少润, 陈泓宇. 清远抽水蓄能电站主机设备结构设计及制造工艺修改意见综述[J]. 水电与抽水蓄能, 2016, 2(5):7-21.

[3] 陈泓宇, 汪志强, 李华,等. 清远抽水蓄能电站三台机组同时甩负荷试验关键技术研究[J]. 水电与抽水蓄能, 2016, 2(5):28-38.

[4] 杜荣幸, 王庆, 榎本保之,等. 长短叶片转轮水泵水轮机在清远抽水蓄能电站中的应用[J]. 水电与抽水蓄能, 2016, 2(5):39-44.

[5] 鲍海艳,等. 基于微分几何的水电站过渡过程非线性控制[J]. 水利学报, 2010, 39(11):1339-1345.

[6] 杨建东,等. 原型混流式水泵水轮机过渡过程中的压力脉动[J]. 水利学报, 2016, 47(7):858-864.

[7] 于达仁, 王西田, 崔涛. 基于测功法甩负荷试验的汽轮发电机组主要动态特性参数的辨识[J]. 电力系统自动化, 2002, 26(1):32-34.

[8] 许颜贺,等. 抽水蓄能机组空载工况分数阶 PID 调节控制[J]. 电力系统自动化, 2015(18):43-48.

[9] 王林锁. 抽水蓄能电站水力过渡过程调节控制研 究[D]. 河海大学, 2005.

[10] Avdyushenko A Y, et al. Numerical simulation of transient processes in hydroturbines[J]. Thermophysics & Aeromechanics, 2013, 20(5):577-593.

[11] Cherny S, Chirkov D, Bannikov D, et al. 3D numerical simulation of transient processes in hydraulic turbines[C]// 2010:012071.

[12] ZHANG Xiaoxi, CHENG Yongguang. Simulation of hydraulic transients in hydropower systems using the 1-D-3-D coupling approach[J]. Journal of Hydrodynamics, 2012, 24(4):595-604.

[13] 王庆, 陈维勤, 德宫健男. 功果桥机组调节保证计算及甩负荷试验结果分析[J]. 大电机技术, 2014(5):39-44.

[14] 文秋香,等. 考虑环境效益的抽水蓄能电站日运行方式优化[J]. 南方电网技术, 2015, 9(5):71-75.

[15] 张滇生, 陈涛, 李永兴. 日本抽水蓄能电站考察述评[J]. 南方电网技术, 2009, 3(5):1-5.

[16] GB/T8564-2003 水轮发电机组安装技术规范[S].

[17] 张蔚. 水轮发电机转子偏心值的控制[J]. 水电站机电技术, 2007, 30(3):32-34.

Qingyuan Pumped Storage Unit Installation Experience and Optimization of Design

CHEN Hongyu1, HE Shaorun2, SHI Yuze3, YANG Qingwen3, CHENG Zhenyu1, LIU Yang4

(1. CSG Power Generation Company Qingyuan Pumped Storage Co., Qingyuan 511853, China;2. China Southern Power Grid Peak Frequency FM Power Generation Company, Guangzhou 510630, China; 3. Sinohydro Bureau 14 Co., Ltd., Kunming 650000, China; 4. Toshiba Hydro Power (Hangzhou) Co., Ltd., Hangzhou 310020, China)

This paper introduces the installation and commissioning phase of each system of Qingyuan pumped storage power station. At the same time combining with other power stations of the installation and debugging of the unit is optimized to improve the efficiency of the unit installation and debugging and provide valuable experience for the construction of such plant.

pumped storage; installation and debugging; power plant construction

TM622

A

1000-3983(2018)02-0051-13

2017-07-15

陈泓宇(1975-),1999年7月毕业于福州大学电气系电力系统及其自动化专业,现从事水电站机电设备管理及安装调试工作,工程师。