玻璃纤维-碳纳米管共掺杂环氧树脂复合材料绝缘性能的研究

杨国清,寇长珍,王德意,冯媛媛,李 平

玻璃纤维-碳纳米管共掺杂环氧树脂复合材料绝缘性能的研究

杨国清1,寇长珍1,王德意1,冯媛媛1,李 平2

(1. 西北旱区生态水利工程国家重点实验室(西安理工大学),西安 710048;2. 安徽理工大学电气与信息工程学院,安徽 淮南 232001)

为研究玻璃纤维、碳纳米管共掺杂环氧树脂复合材料的绝缘性能,制备了纤维不同掺杂量和排布方式时的玻璃纤维-碳纳米管环氧树脂复合材料,并分别测试了其介电常数、介质损耗因数及交流短时击穿电压,研究了掺杂工艺参数对复合材料绝缘性能的影响。研究发现,玻璃纤维掺杂量在15~20wt%、纤维束间距在1.0~1.2mm时,复合材料介电常数和介质损耗因数均达到最小值,分别为3.63和0.0303;而其交流短时击穿电压在40wt%掺杂量、1.5mm纤维束间距时,达到最大值39.6kV。与单向排布方式相比,正方形网格排布的复合材料击穿电压更高。研究表明,玻璃纤维的引入改善了碳纳米管-环氧树脂复合材料的绝缘性能,玻璃纤维、碳纳米管与环氧树脂之间的界面效应在复合树脂绝缘性能的改善中发挥主要作用。

环氧树脂;玻璃纤维;碳纳米管;绝缘性能

0 前言

近年来,微、纳米掺杂改性环氧树脂已成为电气绝缘研究的热点[1-3]。在某些特定的应用领域内,单一掺杂组分改性的环氧树脂复合材料已难以达到力学和电气性能的综合要求[4,5],采用两种或两种以上掺杂组分共同改性环氧树脂,可以拓宽环氧树脂复合材料的应用[6-9]。在环氧树脂的改性领域,关于玻璃纤维增强环氧树脂的应用研究很多,玻璃纤维对环氧树脂复合材料的机械、电绝缘和耐热等性能都有不同程度的改善[10-13],但也存在明显不足,比如纤维与树脂基体间的界面粘结性较差[13-15],基体内纤维的增强区域有限,使得高分子富集区产生。此外,复合材料的介电及机械性能均与纤维掺杂量及掺杂方式密切相关[16]。

碳纳米管有密度低、高表面活性和弹性模量等优点[17,18],是环氧树脂的常用的掺杂材料。在环氧树脂基体中大量引入导电性优良的碳纳米管易发生团聚,降低复合材料的绝缘性能[19],少量掺杂又达不到改性目的[6,20],因此,在碳纳米管表面接枝活性基团解决其团聚缺陷是该领域的研究热点[17,21,22]。此外,有研究报道,掺杂表面经胺化或酸化处理的碳纳米管可有效改善玻璃纤维与环氧树脂间的界面粘结性,从而提高纤维增强复合材料的各项性能[23]。

本文针对玻璃纤维、碳纳米管共同掺杂环氧树脂复合材料,分析在定量酸化碳纳米管掺杂情况下,不同纤维含量和掺杂方式等工艺参数的复合材料的介电常数、介质损耗和交流短时击穿电压,以考察纤维掺杂工艺对共掺杂环氧树脂复合材料绝缘性能的影响。并结合目前已有研究成果,对玻璃纤维-碳纳米管共掺杂环氧树脂的改性机理进行讨论。

1 实验部分

1.1 实验原材料

实验中,选取E-51型环氧树脂(EP)为分散基体;多壁碳纳米管(MWNTs):直径40~60nm,长度5~15μm,纯度≥97%;无碱玻璃纤维纱(GF):2400tex,单纤维直径为17μm,含水率≤0.1%,断裂强度≥0.35N/tex;固化剂(MeHHPA)、促进剂(DMP-30);浓硫酸(H2SO4、纯度98wt%)、浓硝酸(HNO3、纯度68wt%)、偶联剂(KH-550)、去离子水、丙酮(CH3COCH3)。

1.2 环氧树脂复合材料的制备

1.2.1 碳纳米管的酸化处理

取适量碳纳米管(R-MWNTs),溶入体积比为3:1的浓H2SO4与HNO3混合液中,并置于超声波振荡装置中,使R-MWNTs与混合酸溶液在60℃温度下反应3h。待反应完毕后,用去离子水对该混合液清洗并进行抽滤直至溶液接近中性,再用丙酮溶剂继续清洗3~5次后烘干,得到改性碳纳米管(C-MWNTs)。

1.2.2 复合材料试样的制备

将C-MWNTs在恒温干燥箱中进行100℃烘干处理3h;取适量经偶联剂KH-550提前处理过的GF均匀分为若干束,分别以单向连续和正方形排布的方式平铺在模具底部,确保每束间距相同,并预热处理3h。称取定量EP置于加热套中加热并搅拌,以降低其粘度及除去其中水分。再按一定质量比加入C-MWNTs,采取机械与超声波配合的方式搅拌40min。待C-MWNTs在EP基体中均匀分散后,再依次加入促进剂和固化剂,继续搅拌一定时间后进行热模浇铸,升温固化,固化条件为:100℃/1h→120℃/2h→140℃/2h→150℃/1h。按照类似工艺,依次得到C-MWNTs/EP、GF/EP和GF/C-MWNTs/EP三组复合材料试样。

1.3 复合材料试样的表征与测试

实验中,使用SEM对GF/EP及GF/C-MWNTs/EP测试试样的断面表征分析;利用高压西林电桥测试室温条件下复合材料试样的工频介电常数()和介质损耗因数(tan);并采用击穿电压测试仪对其击穿场强进行测试分析,升压速率2kV/s。

上述测试中,为避免电晕放电、沿面放电及试样尺寸误差等不确定因素影响测试结果,试样介电特性和击穿场强的测定试验在液态绝缘油环境中进行,尺寸及电极装置模型如图1所示。板(地)电极直径为20mm的不锈钢圆片,选用的不锈钢针电极(高压端电极)针尖处的曲率半径为5±0.2μm。测试试样取厚度2mm,直径30mm的标准圆形片状,确保误差不超过±0.02mm,测试结果取10次实验的平均值。

图2 测试电极模型图

2 结果与讨论

2.1 复合材料的断口形貌

图2给出掺杂C-MWNTs前后GF/EP及GF/C-MWNTs/EP试样拉伸断面处的SEM图像。

图2 GF/EP和GF/C-MWNTs/EP复合材料拉伸断口形貌

由图2(a)可以看出,未掺杂C-MWNTs的GF/EP试样断口平整光亮,呈现脆性断裂特征。同时,外力作用下固化在基体内的GF被拔出,且拔出部分所包裹的聚合物很少,这表明GF和EP之间的界面作用比较弱。掺杂C-MWNTs之后,在低倍数显微镜下, GF被包裹在聚合物树脂内(图2(b))。高放大倍数下可以观察到GF聚合物包裹紧密。同时,拉伸应力下GF几乎被断在基体内,拔出较为困难(图2(c)和图2(d))。上述现象表明,掺杂适量C-MWNTs可以改善GF与EP之间的界面粘结强度。

2.2 复合材料的介电性能

在表征C-MWNTs在EP基体中分散情况,并分析复合体绝缘性能时,发现当C-MWNTs掺杂量为0.2wt%时,其分散情况最理想,且对复合材料绝缘性能的影响很小。因此,在本研究中将C-MWNTs含量取0.2wt%,所得3组测试试样的掺杂情况见表1。

A组试样为纤维质量分数不同的GF/C-MWNTs/EP复合材料;B1和B2组试样为纤维质量分数为15wt%、不同纤维束间距下,纤维分别以单向连续和正方形网格排布时的GF/C-MWNTs/EP复合材料;C1和C2组试样为GF质量分数为40wt%、不同纤维束间距下,纤维以单向连续和正方形网格排布的GF/C-MWNTs/EP复合材料。

表1 A、B和C三组复合材料试样掺杂组分情况

2.2.1 介电性能分析

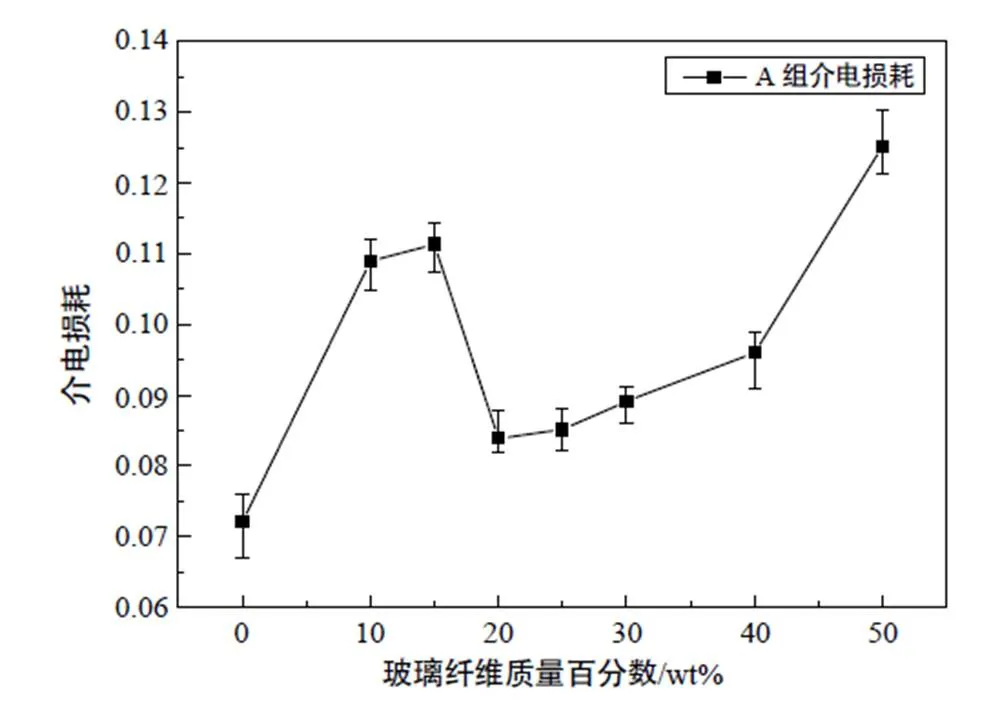

A组试样的和tan随GF掺杂量变化的测试结果如图3所示。

图3 A组试样的相对介电常数

观察图3可知,随GF含量改变,A组试样的呈现出先略微下降后急剧上升,再降低的走向,且分别在掺杂量为15wt%与40wt%附近达到最小值3.35和最大值3.90。与此同时,A组试样tan值曲线则表现出先升高再下降态势,至20wt%附近取得极小值0.084,而后随着GF掺杂量继续增加而增大,如图4所示。

图4 A组试样的介质损耗

纯EP聚合物材料的主要受其内部偶极化和电子位移极化影响,而其tan值则由偶极损耗所贡献[9,24,25]。向EP基体中掺杂C-MWNTs、GF后,二者与树脂基体之间形成的界面[26],将成为影响EP复合材料和tan值的新因素。本实验中,由于C-MWNTs含量很小,尽管经酸化处理在其表面接枝了活性官能团(羧基),但引入试样的基团数量仍远小于EP自有的基团数目。因此,EP与C-MWNTs间的界面极化对试样和tan值的测定影响很小。加入GF后,由于C-MWNTs与GF的尺寸及含量差异大,界面极化开始起主导作用。此外,利用两种组分共同掺杂EP时,所产生的界面效应也将不同于单独掺杂情况,从而界面极化对材料介电性能的机理过程也将有所区别。

在和tan曲线起始阶段,C-MWNTs、GF和EP三者的极性基团间相互作用,形成了更为紧密的交联结构,可抑制EP界面区域附近极性基团的取向运动及载流子迁移,使得极化建立变得困难,进而导致试样的和tan值减小。在上述相互作用过程中,C-MWNTs起到了“桥连”作用,其表面接枝的基团一端同EP固有的环氧基等活性基团产生化学键合,另一端又与经偶联剂KH550活化的GF交联,减少了界面区域内活性基团的数目。同时,紧密的交联网络也抑制了基团的极化和载流子迁移,也使GF与EP间的界面粘结性得到了改善,与C-MWNTs/GF/EP复合材料试样拉伸断口形貌的推断结论相吻合。然而,随着GF继续增加,试样和tan值又开始显著升高:一方面是由于高介电常数的GF掺杂量越大,与EP的界面面积就越大,而C-MWNTs含量却有限,则其“桥连”作用对界面极化的抑制效果大大减弱,因此复合材料的和tan值升高;另一方面,由于基团化学性质和键合能的差异,相比于有机高分子EP,C-MWNTs与GF的亲和性更好,使得GF周围存在C-MWNTs富集区域,阻碍载流子迁移和界面极化作用力较强,而距GF较远区域内C-MWNTs的含量相对较少,其束缚作用相对较弱,这就导致复合材料在外施电压下产生电场分布不均匀的现象,使得材料ε增加,界面极化损耗增加。但若GF掺杂过多,纤维在EP中则不能充分浸润,易引入气泡缺陷;此外,附着在GF表面的C-MWNTs可能与气泡接触连成导电网络,进而显著增加了材料试样的热损和磁损。

由图3、4可知,GF掺杂量处于15~20 wt%范围时,A组试样的tan值和取得极小值,故选该掺杂量为定值,研究复合材料和tan值与GF束间距间的关系,测试结果如图5和图6所示。

图5 B组试样的介电常数

图6 B组试样的介质损耗

由图5可知,在GF掺杂量不变的情况下,纤维束间距越小、即每束含量越少,复合材料的越大,且与单向连续排布情况相比,正方形网格排布情况的更大。而对于tan值而言,试样的tan值整体呈现升高后下降,再上升的变化趋势,其中在正方形网格排布情况下,当纤维束间距小于1.8mm左右时,试样tan值更小,这说明GF/C-MWNTs/EP复合材料介电性能不仅与GF含量有关,还与其排布方式有关。当GF掺杂量不变时,GF在EP中束间距越小、分布越均匀,其浸润越充分,则复合材料的越高,tan值则是先升高再下降,这一变化趋势与图3和图4分析基本吻合,可以验证上述的解释:即C-MWNTs“桥连”作用越大,越能抑制界面极化,阻碍EP复合材料中活性基团极化和载流子的迁移,改善其介电性能;且与单向连续排布方式相比,正方形网格方式排布时GF与EP的接触更充分,故其阻碍效果更为明显。但并不表明纤维束间距越小越好,这是因为GF过于密集时,引入气泡等缺陷的可能性也更高,反而影响复合材料性能。另外,GF以正方形网格排布时,由于其界面结构更为复杂,且气泡、杂质等不确定影响因素也越多,因此复合材料试样的和tan曲线波动也更为明显。

2.2.2 击穿场强分析

A组试样的交流短时击穿场强测定数据如图7所示。试样的击穿电压随GF掺杂量增加而升高:在掺杂量达到40wt%之前,击穿电压随掺杂量的增加,表现出增大态势,并出现了极大值39.6kV,而后呈减小态势。这表明影响试样击穿电压值的因素除增强体GF含量外,还存在其他因素。

图7 A组试样的交流短时击穿电压

考虑到图7中GF掺杂量为40wt%时,复合材料的击穿电压值最高,故取该掺杂量为定值,分别测试了不同GF束间距和排布方式下,复合材料的交流短时击穿电压,测试结果如图8所示。随着GF束间距减小,其击穿电压先升高后降低,且两种排布方式分别在1.2m和1.5mm附近处取得达到极大值,且正方形网格形式排布的击穿电压更高,为41.5kV。但当GF束间距小于1.0mm时,其击穿电压下降的速率明显增大。综合前面介电性能分析结果,可以进一步佐证掺杂适量的C-MWNTs能在一定程度上阻碍和抑制复合材料内部极性基团的极化和载流子的迁移,增强GF与EP间的界面粘结性,在改善介电性能的同时也提高了材料击穿强度,且GF在EP复合材料中的排布分布和浸润情况也会影响复合材料内部电场的分布,从而影响材料的绝缘性能。

图8 C组试样的交流短时击穿电压

3 结论

本文以E-51型EP为改性基体,基于C-MWNTs和GF,设计了GF及C-MWNTs共掺杂EP的制备工艺,并研究了共掺杂复合材料的绝缘性能,得出如下主要结论:

(1)GF/C-MWNTs/ EP复合材料的值随GF含量增加呈现先减小后增加,再减小的趋势,且GF掺杂量在15wt%左右时,达到极小值3.345;而tan值则表现出先减小再增加态势,在20wt%附近达到极小值0.084。

(2)共掺杂复合材料的和tan值与GF束间距和排布方式均有关。GF以单向连续和正方向网格排布时,复合材料均随着束间距减小而增大,且在正方形网格排布时该趋势更为显著;而tan值则随着纤维束间距减小呈现先增大后减小趋势,且两种排布方式下,分别在束间距为1.0mm和1.2mm处取得最小值,为0.030和0.035。

(3)复合材料的交流短时击穿电压曲线随着GF含量呈现出先上升后下降走向,在40wt%附近取得极大值40.05kV。此外,纤维在基体中的排布分布和浸润情况也会影响复合材料内部电场的分布,从而影响材料的击穿强度。

[1] 杨国清,等. 纳米改性环氧树脂绝缘型封闭母线的温升特性研究[J]. 大电机技术, 2016, 12(5):56-60.

[2] 张秀敏, 蒲孝文, 李康,等. 纳米电介质研究与应用新进展[J]. 绝缘材料, 2015, 48(10):1-9.

[3] Li Zhe, Okamoto Kenji, Ohki Yoshimichi, el al. The role of nano and micro particles on partial discharge and breakdown strength in epoxy composites[J]. IEEE Dielectrics and Electrical Insulation Society, 2011, 18(3):675-681.

[4] Li Zhe, Okamoto Keji, et a1. Effects of nano-filler addition of partial discharge resistance and dielectric breakdown strength of micro-A12O3 epoxy composite[J]. IEEE Dielectrics and Electrical Insulation Society, 2010, 17(3):653-661.

[5] 李珺鹏, 齐暑华, 曹鹏,等. 不同粒径氮化硼填充环氧树脂/玻璃纤维绝缘导热复合材料的研究[J]. 中国塑料, 2011, 25(6):38-41.

[6] 张明艳, 王晨, 吴淑龙,等. 碳纳米管、蒙脱土共掺杂环氧树脂复合材料介电性能研究[J]. 电工技术学报, 2016, 31(10):151-158.

[7] Wei Yan, et al. Plasma Polymer-coated on Nanoparticles to Improve Dielectric and Electrical Insulation Properties of Nanocomposites[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2014, 21(2):548-555.

[8] 高波, 包健康, 钟鑫,等. 沿面放电时环氧树脂车顶绝缘子的温度分布及耐电痕分析[J]. 高电压技术, 2016, 42(11):3576-3584.

[9] 徐任信,等. BaTiO3/环氧树脂/玻璃纤维复合材料介电性能研究[J]. 纤维复合材料, 2008, 25(2):25-27.

[10] 胡虔, 王建刚, 吴雄,等. 玻璃纤维增强环氧树脂复合材料涂层的耐污性能[J]. 高电压技术, 2016, 42(6):1890-1899.

[11] 王丽雪, 尹志娟, 刘海鸥. 玻璃纤维增强环氧树脂单向复合材料力学性能分析[J]. 黑龙江工程学院学报, 2009, 23(3):73-74.

[12] WANG Li-xue, YIN Zhi-juan. Study on mechanical properties of unidirectional glass fiber reinforced epoxy resin composites[J]. Journal of Heilongjiang Institute of Technology, 2009, 23(3):73-74.

[13] 吕晓敏, 孙志杰, 李敏,等. 多壁碳纳米管/玻璃纤维/环氧树脂界面粘结特性研究[J]. 玻璃钢/复合材料, 2012, 24(1):24-28.

[14] 王海元. CNTs掺杂GF/EP复合材料的摩擦磨损性能的研究[J]. 科学技术与工程, 2013, 13(5):1397-1400.

[15] Uribe B E B, Carvalho A J F. Low‐cost, environmentally friendly route to produce glass fiber‐reinforced polymer composites with microfibrillated cellulose interphase[J]. Journal of Applied Polymer Science, 2016, 133(46).

[16] Wang L, TomlinA, et al. In-situ monitoring of cross-linking reactions using E-glass fibres and evanescent wave spectroscopy[J]. Sensors and Actuators B-chemical, 2016, 236(29):358-366.

[17] 洪旭辉, 华幼卿. 玻璃纤维增强树脂基复合材料的介电特性[J]. 化工新型材料, 2005, 33(4):16-19.

[18] 王柏臣, 王莉, 周高飞. 碳纳米管复合纤维预制体及其混杂多尺度复合材料的制备和力学性能[J]. 沈阳航空航天大学学报, 2013, 30(6):67-71.

[19] 张明艳,等. 功能化碳纳米管/环氧树脂复合材料性能研究[J]. 电工技术学报, 2014, 29(4):97-102.

[20] 李红艳,等. 环氧树脂/碳纳米管复合材料制备及导电性能研究进展[J]. 中国塑料, 2011, 25(5):11-16.

[21] 王利民,等. 碳纳米管导电防腐涂料微观形貌及性能研究[J]. 高电压技术, 2016, 42(5):1571-1577.

[22] Mei H, Xia JC, et al. Dramatic increase in electrical conductivity in epoxy composites with uni-directionally oriented laminae of carbon nanotubes[J]. Chemical Engineering Journal, 2016, 304(15):970-976.

[23] Fernandez-Toribio JC, et al. A Composite Fabrication Sensor Based on Electrochemical Doping of Carbon Nanotube Yarns[J]. Advanced Functional Materials, 2016, 26(39):7139-7147.

[24] 孙士勇, 杨睿, 郭华锋,等. 玻璃纤维/环氧树脂复合材料与镀层界面的Ni颗粒强化工艺[J]. 复合材料学报, 2016, 33(7):1408-1415.

[25] 孙丽丽, 贾玉玺, 孙胜, 等. 界面强度对纤维复合材料破坏及力学性能的影响[J]. 山东大学学报, 2009(2):101-103.

[26] Wei Yan, Phung B T,et al. Plasma Polymer-coated on Nanoparticles to Improve Dielectric and Electrical Insulation Properties of Nanocomposites[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2014, 21(2):548-555.

Research on Dielectric Properties of Epoxy Resin Composites Doped withGlass Fiber and Carbon Nanotubes

YANG Guoqing1, KOU Changzhen1, WANG Deyi1, FENG Yuanyuan1, LI Ping2

(1. State Key Laboratory Base of Eco-hydraulic Engineering In Arid Area( Xi’an 710048, China; 2. Institute of Electrical and Information of Engineering, Anhui University of Science and Technology, Huainan 232001, China)

In order to study the insulating properties of glass fiber and carbon nanotubes co-doped epoxy resin composites, glass fiber-carbon nanotubes epoxy composites with different doping amounts and arrangement of glass fibers were prepared and tested separately. In the following experiments, such electric parameters as dielectric constant, dielectric loss factor and AC short breakdown voltages were examined or measured. By contrasting these electric parameters, the effect of doping glass fiber on the insulation properties of the composites was discussed. The results indicate that, the dielectric loss factor and dielectric constant of the composites reduced to 0.0303 and 3.63 respectively when the doping amount of glass fiber was in the range of 15~20wt% and the spacing of fiber bundles was 1.0~1.2mm and arranged in square grid. At the same time, the short-time breakdown voltage of the composite material reaches the maximum value of 39.6kV when the fiber doping amount is 40wt% and the fiber bundle spacing is about 1.5mm. Compared with the one-way continuous arrangement, the square grid of the composite material has a higher breakdown voltage. After discussing the phenomena and results of doping experiments, it can be concluded that the doping of glass fiber improves the insulating properties of carbon nanotubes epoxy resin composites, in which the interfae effect between glass fiber, carbon nanotubes and epoxy resin plays a major role in improving the insulation properties of composite resins .

epoxy resin; glass fiber; carbon nanotube; insulation performance

TM215.92

A

1000-3983(2018)02-0006-06

2017-12-09

国家自然基金(51607003);西北旱区生态水利工程国家重点实验室基金(2016ZZKT-12);陕西省教育厅科研计划项目(16JK1562)。

杨国清(1979-),2011年毕业于西安交通大学,获博士学位,现从事高电压技术、电力设备在线监测技术,副教授。