发动机主轴承盖螺栓拧紧机的柔性化生产分析

刘 洪

(广州市嘉特斯机电制造有限公司,广东广州510850)

0 引言

作为汽车的动力心脏,一台合格的汽油或柴油发动机要持续不断地输出动力,将每一次活塞运动转换为机械传动,就少不了曲轴的转动实现动力输出,因此曲轴的配合间隙和螺栓固定至关重要。

每一个主轴承盖螺栓是否拧紧合格都关系到汽车动力输出是否正常,而随着汽车车型的增加,因为成本高以及人员、产房设备、产能问题,又不能每款发动机都单独使用一条独立的生产线生产,因此混线生产不可避免,于是一台对应多机种的发动机主轴承盖螺栓拧紧机为适应不同位置的螺栓就必须能实现变距。为了保障变距的顺利和准确性,就少不了先进的伺服系统。同时,拧紧每一颗螺栓的动力也由简单的扭力输出变为伺服拧紧轴,具有先进的扭力和角度控制功能,并能将拧紧数据传输给工控机存储,再由工控机上传给整个生产系统管理服务器,以便对每一台发动机的每一个螺栓数据进行实时跟踪。

1 设备结构

基于柔性化生产,发动机主轴承盖螺栓拧紧机主要构成包括设备基体、变距机构、拧紧系统、电气控制系统等。设备采用龙门式主框架结构(跨生产线),包括龙门式本体平台、工件举升定位机构、工件插销定位机构、设备防护机构及其他配件等。要求设备基体所有的安全门必须安装安全门锁。

2 变距机构

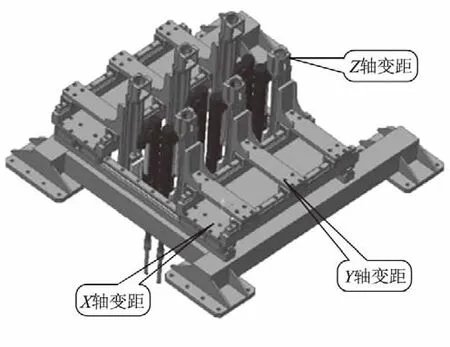

举升定位机构及插销定位机构采用气缸驱动,采用直线导轨的形式;其余所有变距机构采用伺服电机+丝杆+直线导轨的形式实现。拧紧机6支拧紧轴分为IN、EX两侧拧紧变距机构(图1),每侧各3支拧紧轴,3支拧紧轴可沿X轴方向(线体流动方向)同步变距(两侧轴与曲轴中心的距离保持相等)。要求各拧紧轴能实现Y方向(水平面、垂直于线体方向)单独变距,同时所有拧紧轴能实现Z轴方向(竖直方向)整体变距。

3 拧紧系统

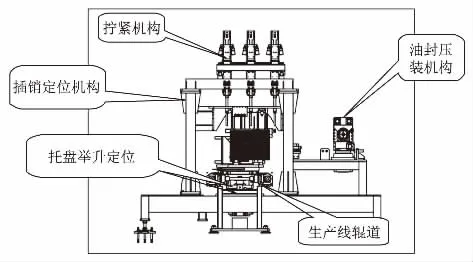

设备安装有6套(不含拧紧系统备件)拧紧系统(图2),每套拧紧系统均包含拧紧轴、控制器、通信电缆、电源、永久拧紧系统软件使用权限及其他拧紧系统正常运行所需部件。

拧紧系统技术要求如下:

(1)拧紧轴精度要求:力矩为±3%N·m,角度为±1°,CPK值要求达到需方规格值范围(≥1.33)。

图1 伺服变距机构

图2 拧紧机总体布局图

(2)拧紧轴能实现正、反转扭矩控制,并具备角度控制功能。

(3)拧紧轴带有拧紧数据(扭矩值、角度值)输出端口,具备对拧紧数据进行存储的功能,预设计算机联网接口。

(4)拧紧轴套筒单元:包括套筒快速接头,数量为8套。

4 电气控制系统

主要包括电柜(配备空调)、PLC控制系统、控制面板(由触摸屏和控制箱构成)、状态显示面板、安全器件、条形码扫描系统、工控机、RFID系统等,要求如下:

(1)PLC I/O端口预留两个以上的扩展槽;

(2)PLC与其他装置(如触摸屏)的通信不能占用CPU本体自带通信口,并预留至少一个空余以太网络接口;

(3)PLC系统与拧紧系统通过CC-LINK进行通信连接;

(4)设备电气控制系统统一安装在控制电柜内,电柜要求配置散热空调,柜内配有AC 220 V两孔及三孔电源插座,方便笔记本电脑等外部用电设备使用,并有笔记本支架、文件盒;

(5)配备工控机,拧紧结果数据通过拧紧系统在工控机显示,并形成数据文件、故障代码文件等,文件以“aezzc”命名,一个文件容量大小为100M,当文件满100M时,自动生成下一个文件,文件名在后面加1,即“aezzc1”,再下一文件即“aezzc2”,以此类推,所有拧紧数据要求永久性保存。

5 电气控制/拧紧数据管理系统技术要求

(1)设备带有自动扫描枪,工件到位后对发动机号码进行扫描,然后保存发动机号码及其对应的拧紧结果,以便追溯管理(以Excel格式的报表保存,内容形式:日期+时间+发动机号码+拧紧数据+判断结果),保存文件的名称遵循规定要求。

(2)设备带有RFID数据串口及读取设备,数据传输统一采用CC-LINK形式,配置RFID读取头、数据传输、数据存储等硬件,设备出厂时该功能必须达到能实现使用RFID硬件完成发动机号码信息自动读取并与拧紧结果数据配套存储到系统追溯管理数据库中的要求。

(3)设备能监控所有信号状态,发生报警时记录故障类型,在人机界面能查询最近10次报警记录,在工控机中能查询所有的历史报警记录,所有报警信息(报警时间、报警类型、异常信号、报警时长等)以Excel格式存储在工控机中。

6 机型识别要求

(1)机型对比识别:举升定位机构上设有机种检测机构,采用4个接近开关的组合检测各机种基准夹具凹凸位,以实现区分。

(2)防错功能要求:根据零件外形差异,设置机型区分防错功能。

7 单次循环动作

前工位上料并检测托盘姿态→工件到位并检测工件有无→气缸举升托盘脱离辊道→气缸驱动插销压紧滑台机构下降,定位基准夹具→机种识别(检测基准夹具凹凸位并根据工件外形差异区分机种)→根据机型,自动切换拧紧轴的X、Y向间距→同时拧紧机构Z向伺服电机驱动拧紧机构下降到位→拧紧轴依次拧紧主轴承盖螺栓→拧紧机构上升,自动切换拧紧轴的Y向间距→同时Z向拧紧机构再次下降到位→拧紧轴再次拧紧主轴承盖螺栓→拧紧OK,拧紧机构上升,插销压紧滑台机构上升,阻挡气缸放行,工件进入下一工位;拧紧NG,自动报警,阻挡气缸放行,工件进入返修工位进行返修→下一循环。

8 结语

放眼当前,主轴承盖拧紧机正由半自动设备向全自动设备迈进,本文所述设备满足小于35 s/台的节拍要求,但要做到无螺栓无预拧且满足节拍要求,就要设计十轴主轴承盖螺栓拧紧机,并追加螺栓自动上料机,以实现对应多机种的全自动伺服变距柔性化生产,并做到全程无人操作。在生产批量大、多机种混线生产的背景下,全面实现生产的无人化、自动化、智能化、柔性化,符合工业4.0的发展要求,故而在一次性投资许可的情况下,采用主轴承盖螺栓拧紧机正是大势所趋。