煤矿在用轨道车辆连接插销检验方法及仪器改进

邓勇 禹偓 李乐

(贵州省煤田地质局实验室,贵州贵阳550023)

0 引言

在煤矿生产运输过程中,工作人员需要知道所使用的窄轨车辆所属部件的情况。对车辆连接件情况的掌握,不仅能提高运输工作效率,而且对工作人员安全及矿井正常生产是极大的保障。怎样精确测量连接插销永久变形量,就成了检测人员的难题。

1 变形量测试的基本原理

试验是模拟煤矿窄轨车辆的工作运行状态,来确定对应的变形量。在试验过程中,要求测试在水平状态下进行。在连接件的一端逐步施加拉力,连接件拉紧后所产生的位置变化就是对应的变形量。

2 检验方法

国家安全生产监督管理总局颁布的《煤矿安全规程》和AQ 1113—2014《煤矿在用窄轨车辆连接插销检验规范》分别对连接插销的检测年限、检测结果做出了相应的要求:连插销在2倍最大静荷重试验时应无裂纹,永久弯曲变形量不超过公称直径的0.2%。

插销试验运行程序一般为:将试验插销与专用试验机的插销连接件连接好,试验机加载0.5倍最大静荷重(为了消除连接件之间受力而产生的挤压变形造成的测量误差,要预先给连接插销施加预紧力),然后降至1 kN,再将试验机加载到最大静荷重,记录此时位置,以不大于9.8 MPa/s的加载速率匀速加载至2倍最大静荷重,之后逐渐卸载至最大静荷重,再次记录位置,两次位置之间的差值,就是插销的永久弯曲变形量。

MT 244.2—2005《煤矿窄轨车辆连接件连接插销》的负荷试验是将插销安放在卡具上后,连续加载到10 kN,记录原始数据,然后再加载负荷到350 kN,读出标尺数据,两次数据差值为插销的形变量。插销的负荷试验永久弯曲变形量不大于7 mm。

3 目前试验机

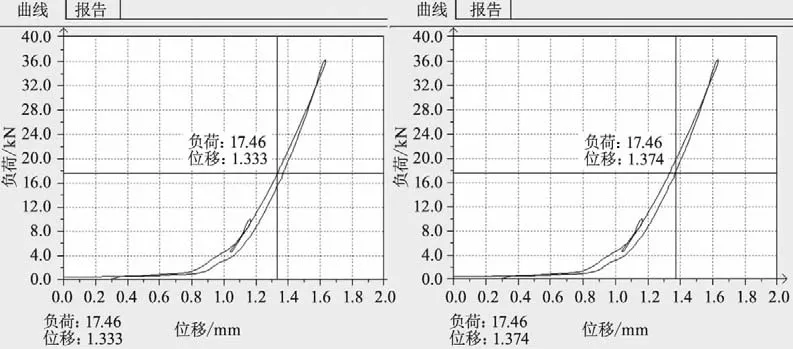

在用连接插销按照2016版《煤矿安全规程》中416条(四)中的规定进行检测,但是现在市面上的试验机,都是以MT 244.2—2005《煤矿窄轨车辆连接件连接插销》标准生产的,对应出厂检验:试验时,试验机自动记录的数据是10 kN时的数据和最大载荷时的数据。这两个数据显然不能用作煤矿中在用窄轨车辆连接插销的数据,因而,在读取数据时,只能通过曲线图来读取。例如:有一φ40连接插销,最大静荷重为17.5 kN,2倍最大静荷重为35 kN,试验曲线如图1所示。

最大静荷重17.5 kN时,加载段位移为1.333 mm,卸载段位移为1.374 mm。

图1 仪器改进前最大静荷重对应的位置:拉紧力加载段和卸载段

4 存在问题

从上面实例中可以发现:虽然插销结果合格,但数据不够准确。造成数据不精确的原因如下:

(1)数据读取:由于试验曲线图的分辨率,鼠标焦点很难精确找到所需拉力值对应的位移。

(2)试验夹具的变形量与插销的变形量混合在了一起:插销的变形量是试验仪器对插销的挤压变形,试验夹具的变形量是试验机夹具各个接触点与量尺之间的结构造成的。当插销受力产生变形时,与插销接触的夹具也存在一定的微变形,测量结果是两者共同的变形量。

5 改进方案

试验机的改进要从数据读取和消除夹具变形量带来的影响两个方面进行:

(1)数据的读取不再需要从曲线图上查找:从数据库里查找最大静张力所对应的位置。

(2)量尺零点位置与连接插销壁相对静止:不管夹具形变如何,都不会对测量结果有所影响。

插销安置在图2所示的卡具上,相比较改进前,增加了图2中的4,量尺零点位置与连接插销壁相对静止,有效减少了因夹具机械应力变形产生的测量误差。增加了量尺,由软件来记录最大静荷重对应的位移量,减少了因曲线图谱分辨率因素给找位移所带来的误差。

验证举例:φ40连接插销,最大静荷重为17.5 kN,2倍最大静荷重为35 kN,试验曲线如图3所示。

图2 改进后:将插销放置在卡具上1—试验机的固定夹具 2—试验机的移动夹具 3—试验插销4—改造后的量尺

图3 仪器改进后最大静荷重对应的位置:拉紧力加载段和卸载段

最大静荷重17.5 kN时,加载段位移为1.095 mm,卸载段位移为1.141 mm,计算出永久弯曲变形量为0.115%。从软件查找出17.5 kN对应的位置:拉紧力加载段为1.216 mm,卸载段为1.256 mm,计算出的永久弯曲变形量为0.100%。

6 结语

从试验数据得出:使用改进后的夹具,消除了夹具自身受挤压产生变形带来的影响,从仪器数据库里提出的数据更加精准。

连接插销作为煤矿窄轨车辆连接的重要部件之一,准确地测定其变形量,不仅可以提高运输效率,而且对安全生产有极其重要的意义。

[1]国家安全生产监督管理总局.煤矿安全规程:总局令第87号[A],2016.

[2]煤矿在用窄轨车辆连接插销检验规范:AQ 1113—2014[S].

[3]煤矿窄轨车辆连接件 连接插销:MT 244.2—2005[S].