探讨港口码头混凝土结构锈蚀破损加固技术

张仁奎

(中交武汉港湾工程设计研究院有限公司 湖北武汉 430000)

引言

码头建筑设施是海港船舶运输的基础保障。我国早期水工建筑物施工设计规范标准较低,随着国家水运工程的快速发展,大量在役老港口水工建筑物受使用和环境条件的影响,材料劣化、结构功能降低的现象日益严重,因此迫切需要对结构进行修补加固。对老码头、防波堤等结构进行修补和加固是保证其使用安全、延长使用寿命、提升结构能力的有效方法。近几年一些新技术、新工艺的涌现,使修补加固措施更趋规范化、多样化,但在实际应用中,修补加固方法仍然受结构形式、破损程度和建设条件等多种因素影响,因此码头建筑物的修补加固从技术、经济等角度都有一定的研究价值。

本文介绍某海港码头结构修补和加固设计原则,基于实际案例,对码头建筑物的修补、加固问题进行总结和探讨,为在役海港码头类似构件的修补加固提供借鉴。

1 码头工程概况

1.1 工程背景

该码头位于沿海水域,建于1998年,建设规模为1个万吨级散货泊位,主要用于装卸货物。其中货物码头1座、现场指挥楼1座和引桥1座。货物码头为高桩梁板式码头,分3个区段。上部结构由纵横梁和预制叠合面板组成,纵横梁下设1道钢筋混凝土二层撑杆系统。基础采用预制钢筋混凝土方桩。

码头与引桥转角处设指挥楼平台1座,基础采用预制钢筋混凝土方桩。系缆墩采用高桩墩台式结构,基桩为PHC管桩。

1.2 结构存在的主要问题

截至2017年,该码头建筑物的使用年限己接近20年,由于长期处于海洋气候环境中,且水域具有含盐量高、混浊、泥沙含量大、海生物附着少等特点,面临着海水、海雾等多重腐蚀,而且作为重要的货物装卸码头,荷载大,大型船舶停靠频繁,致使码头及系缆墩的主体结构出现不同程度的破损及缺陷:

(1)部分纵梁、横梁、撑杆系统等局部存在裂缝和混凝土破损;

(2)部分纵梁、撑杆系统、横梁局部存在空鼓现象;

(3)纵梁、横梁以及轨道梁加固钢板等存在不同程度的锈迹或者锈蚀;

(4)码头轨道梁加固钢板与混凝土黏结之间出现空鼓,部分空鼓率大于5%;部分纵梁中加固碳纤维与混凝土黏结之间存在空鼓现象,部分空鼓率大于5%;

(5)纵梁、横梁、系缆墩桩基局部不规则锈迹等外观缺陷。表面锈迹为桩身混凝土中表层钢纤维受海水中氯离子影响锈蚀所致,并非桩基内部锈蚀渗出锈迹。

2 修补加固技术方案

2.1 设计原则

(1)修补方案充分考虑施工技术等因素,不得破坏周边环境;

(2)修补方案所采用的结构、材料,应根据环境因素充分考虑结构的合理性,并注重防腐设计,提高结构耐久性。

2.2 设计主要依据

(1)《码头修复工程竣工检测报告》;

(2)《混凝土结构加固设计规范》(GB50367-2006);

(3)《港口水工建筑物修补加固技术规范》(JTS311-2011);

(4)《海港工程钢结构防腐蚀技术规范》(JTS153-3-2007);

(5)《海港工程混凝土结构防腐蚀技术规范》(JTJ275-2000)。

根据相关规范并保障修补主体结构配套功能设施完善,方便后期使用和管理,针对不同结构破损情况采用不同的修补加固方案。

修补加固设计原则:

(1)修补方案充分考虑施工技术等因素,不得破坏周边环境;

(2)修补方案所采用的结构、材料,应根据环境因素充分考虑结构的合理性,并注重防腐设计,提高结构耐久性。

修补加固方案:

(1)纵梁、横梁、撑杆系统等裂缝修补,当宽度W<0.3mm时,采用表面封闭法;当宽度W≥0.3mm时,采用注射法。

(2)纵梁、横梁、撑杆系统等混凝土破损修补,若无钢筋锈蚀,采用砂浆修补;若有钢筋锈蚀,采用除锈或补焊钢筋,再用砂浆修补。

(3)码头轨道梁加固钢板锈蚀,纵梁、横梁、撑杆系统、系缆墩桩基等不规则锈迹,轨道梁钢板空鼓率大于4%,采用喷砂除锈,涂层修补,硅烷浸渍,开孔注胶。

(4)纵梁加固碳纤维空鼓大于4%,去除旧碳纤维,新碳纤维搭接。

2.3 混凝土裂缝修补

检测报告显示码头的横梁、纵梁、撑杆系统、基桩等构件存在不同程度的静止裂缝,属于非耐久性破损,部分裂缝存在锈迹;根据裂缝宽度的不同对其进行非耐久性裂缝修补。

裂缝宽度W<0.30mm的裂缝采用表面封闭法进行修补,而对于结构构件裂缝宽度全部≤0.2mm,可采取涂刷涂料进行修补;宽度W≥0.3mm的裂缝采用注射法进行修补。

注浆修补处理施工工艺流程:

(1)清除裂缝表面松散物和缝内异物;

(2)沿裂缝合理安置灌浆嘴;

(3)配制注浆材料,然后封闭裂缝;

(4)压气检查灌浆嘴的连同和封闭效果;

(5)配制注射材料,然后压力灌浆,完成注浆,拆除灌浆管路;

(6)拆除灌浆嘴,对混凝土表面进行修整;

(7)质量检测及修复。

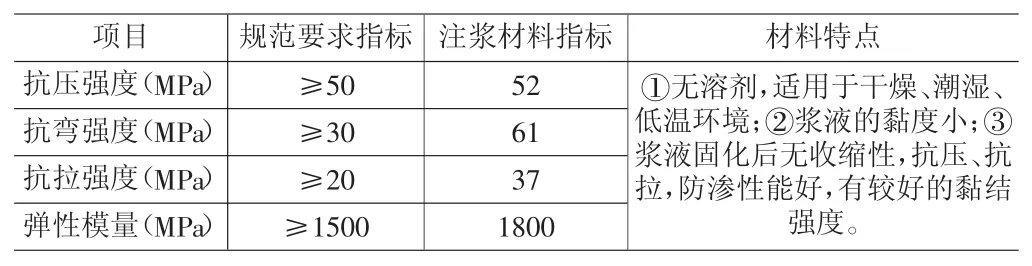

根据现场环境和施工需要,注浆材料应具备表1中的性能。注浆材料的各种力学性能均符合《港口水工建筑物修补加固技术规范》。

表1 注浆材料性能

第三方检测结果表明:混凝土裂缝修补良好外观平整密实,无缝隙和孔洞,符合《港口水工建筑物修补加固技术规范》。

2.4 混凝土脱落修复

对于不产生裂缝且没有露筋的混凝土小面积脱落,采用置换混凝土加固法进行修复。具体的设计规定、加固计算和构造规定应按现行标准GB50367《混凝土结构加固设计规范》的要求执行,且应在旧混凝土表面涂刷界面胶,以保证新旧混凝土的协同工作。对于混凝土大面积脱落、露筋构件的修复,需先整块凿除钢筋保护层上的混凝土。

对于露筋构件,还应将凿除混凝土的范围扩展到钢筋未锈蚀处。去除浮锈,对锈蚀严重的钢筋还要补焊主筋和箍筋。对处理好的混凝土和钢筋界面除尘除盐,然后在凿除钢筋上面喷洒阻锈剂、涂刷聚合物水泥砂浆界面处理剂,最后在待修复处以约1cm的厚度分层涂抹聚合物水泥砂浆,且必须等上一层砂浆初凝后再涂抹下一层,直到恢复原有截面尺寸。按照行业标准JTS153-3《海港工程钢结构防腐蚀技术规范》,建议选择阴极保护和涂层联合保护的防腐措施。在涂装前注意对钢管桩进行表面预处理,保证除锈清洁度和表面粗糙度。

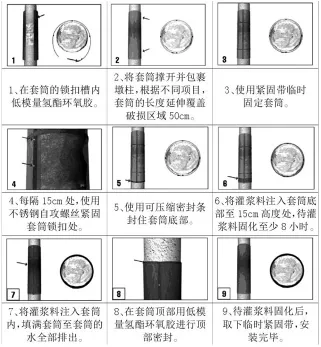

2.5 “夹克法”维修加固墩柱提

夹克法施工工艺步骤如下(见图1):①放样测量潜水员现场对待维修加固的立柱(桩身)尺寸进行测量。②定做玻纤套筒根据潜水员现场测量尺寸,工厂定做玻纤套筒,玻纤套筒运送到现场后,重新检查尺寸,验收合格后方可使用。③表面处理对水下桥墩进行加固前,先用高压水下清除桥墩表面水生物,清理混凝土表面附着物,凿除松散、破损的混凝土表面,如钢筋有锈蚀的宜先用钢丝刷进行除锈。④玻纤套筒安装先在套筒的锁扣槽内注入低模量氢酯环氧胶,然后撑开玻纤套筒,包裹桥墩,精确定位后用紧固带临时固定好玻璃纤维套筒,再用不锈钢自攻螺钉每隔15cm对套筒锁扣处进行紧固。⑤底部密封条安装安装底部25mm可压缩密封条,此处桥墩与玻纤套筒之间不允许有空隙。⑥环氧灌浆料灌注灌注环氧灌浆料采用高位漏斗重力灌浆法,灌注环氧灌浆料15cm后封底暂停,待8h固化后继续灌注环氧灌浆料至顶部。⑦固化完成最后用低模量氢酯环氧胶密封在玻纤套筒顶部与立柱间做一个斜坡,待灌浆料固化后,取下临时紧固带,“夹克法”系统安装完毕。

图1 夹克法施工工艺步骤

2.6 纵梁碳纤维空鼓加固

根据检测报告得知,码头部分纵梁加固碳纤维与混凝土间黏结之间空鼓,对空鼓率大于4%的纵梁采用碳纤维搭接包覆加固方案进行处理。

碳纤维空鼓加固施工工艺流程:

(1)去除空鼓处旧碳纤维;

(2)沿空鼓处合理打磨;

(3)配制浸渍胶,然后制作新碳纤维布并浸渍;

(4)配制胶黏剂,并粘贴新碳纤维布;

(5)新旧搭接处粘贴处理;

(6)涂抹浸渍胶;

(7)质量检测及修复。

表2为第三方检测的部分纵梁碳纤维加固前后空鼓率。其结果表明:对碳纤维空鼓率大于4%的部分纵梁进行新碳纤维搭接,修补后外观平整,空鼓率均控制在1.5%以下,即总有效黏结面积大于总黏结面积的98.5%,正拉黏结强度优良,均符合《港口水工建筑物修补加固技术规范》有关规定。

表2 部分纵梁碳纤维加固前后的空鼓率%

3 结语

根据该港域多个在役码头检测评估的结果,总结出该区域高桩码头设施存在混凝土脱落、裂缝等几个方面的常见问题,提出对应的维护治理方法,对海港码头结构修补及加固后,效果良好,加固强度优良,所采用的修补和加固技术经济、有效,保障构筑物继续长期安全运行。

[1]港口码头结构安全性检测与评估指南[M].人民交通出版社,2010.

[2]《混凝土结构加固设计规范》(GB50367-2013)[S].

[3]《建筑结构加固工程施工质量验收规范》(GB50550-2010)[S].

[4]梁广林,刘旭阳,高翔.某高桩码头加固改造工程的设计与施工[J].中国水运,2017,17(3).

[5]《港口水工建筑物修补加固技术规范》(JTS311-2011)[S].

[6]《海港工程钢结构防腐蚀技术规范》(JTS153-3-2007)[S].