大型环形结构内外径快速测量技术研究

李臣达,吴春德,马殿响,于 淼,张振明,张长斌

(1.山西航天清华装备有限责任公司,山西 长治 046012;2.中北大学 电子测试技术国家重点实验室,山西 太原 030051)

随着科学技术的不断提高,超大框环结构件在航空航天领域、机械制造领域得到大范围的应用。对于一般小直径框环结构件,利用车床、激光跟踪仪和千分尺等即可实现精确测量其内外径。而对于大型框环结构件,受其直径大、精度高等限制,对检测技术及加工设备要求相对较高,精确检测技术是对传统机械加工技术的改进与优化[1]。本文基于CQ52100数控立车,针对某型号产品的框环结构机械加工工艺及快速检测方法展开研究,通过分析产品结构及数控立车设备的加工特点,从数控立车改制原理、走刀方向、加工余量与圆弧内径的关系及测量工艺流程等方面展开论述,通过一套精确测量大型框环内径的方法,实现某13 m框环结构的快速测量,并将其测量精度控制在0.1 mm以内。

1 快速、精确测量的必要性

1.1 大型框环结构件的特点

大型框环结构件的特点如下。

1)体积大,质量大,加工周期长,合格率要求高。测量一般在车床上进行,测量环境相对较差。

2)原材料成本较高,多为I级锻件。为保证工件后期配合精度,对内外径的公差要求较严格。

3)从传热学的角度考虑,它属于非等温体,很难用常用的温度修正方法对其因温度引起的测量误差进行修正。

1.2 大型框环结构件的测量方法

国内外对于中小尺寸工件的测量技术日趋完善,在新工艺、新方法、新技术和新仪器等方面的研究已满足现代生产需求;但针对航空航天领域的大型框环结构件而言,依然停留在传统的机械方法、光学仪器上,如千分尺、钢带尺和激光跟踪仪等。

目前的测量方法基本分为机械方法、光学方法和其他方法[2]。机械方法操作相对简单,时间、人力等成本相对较低。机械方法包括大型外径千分尺、大型内径千分尺、卡钳式测量方法和坐标测量机测量法等。现针对大型框环结构件内径的机械测量方法多为大型内径千分尺,其测量精度较低。光学测量方法按照瞄准工件的方式分为影像法瞄准、干涉法瞄准和接触式瞄准等,还可以有经纬仪坐标法、三角法和光学法等。其他方法有气动法、超声波法等,该方法也有一定的局限性。

1.3 机械加工变形原因分析

1.3.1 切削热变形

工件在切削加工过程中,由于刀具与工件的摩擦,产生大量的摩擦热。由于大型框环结构件直径较大、较薄等自身结构原因,容易吸收一定的热量,产生一定的热变形,造成在加工过程中很难掌握尺寸进行精确加工,使加工质量达不到要求[3]。

1.3.2 残余应力变形

热胀冷缩是所有物体冷热不同条件下变化的物理规律,工件在切削过程中会产生大量的切削热,冷却后会产生大量的内应力。内应力会导致工件变形[4],对机械加工精度有一定程度的影响。

1.3.3 机械加工措施

大型框环结构件直径为13 m,无法实现退火处理。机械加工过程中,主要通过过程控制热变形及应力释放。在粗加工过程中,采用压板将工件紧固于卡盘,粗加工一定余量后松压板,使工件进行自然变形,并进行相应的自然时效处理。在精加工过程中,需多次测量,把握热变形及应力等因素导致的测量误差。

1.4 必要性总结

在对机械制造加工的精确技术的控制中,最重要的方法是不断提高加工过程中的检测水平,最大限度地运用一些综合的、先进的技术水平来提高机械制造中的测量技术及检测水平[5]。经对机械加工过程变形的主要原因进行分析,可知在机械加工中需多次精确测量工件余量、多次释放应力,最终提高工件的机械加工精度;因此,对于大型框环结构快速测量技术的研究具有十分重要的意义。

2 大型环形结构快速、精确测量技术

从产品结构、CQ52100数控立车的设备结构及改制原理等方面展开分析,从走刀方向、进给量与圆弧半径的关系、测量方法进行研究,得出一套可行的快速测量方法,实现某13 m框环结构件的快速测量,且测量精度控制在0.1 mm以内。

2.1 CQ52100数控立车结构分析及改制原理

2.1.1 车床基本概况及改制分析

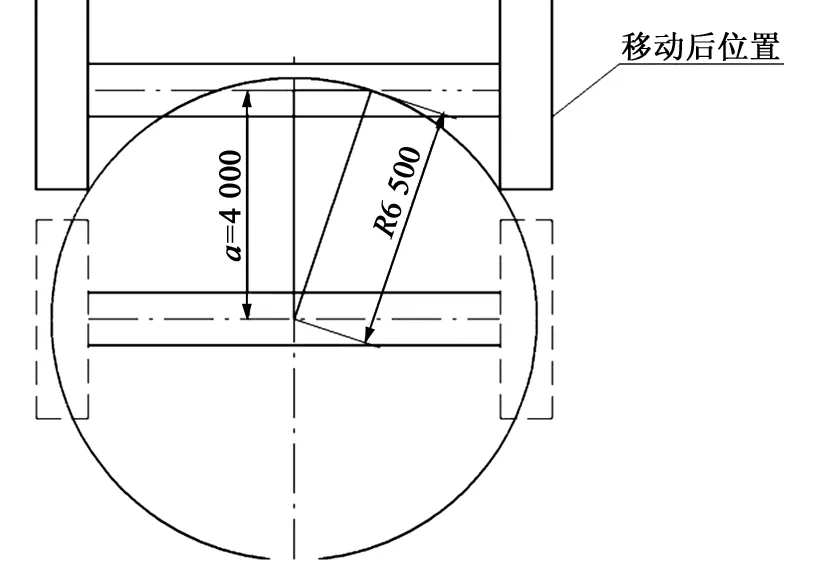

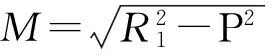

CQ52100数控立车为龙门式立式车床,车床采用分离式结构,工作台底座与龙门架分离,立柱与地基相连,横梁在龙门架的左右立柱上移置,横梁上置有2个处置刀架,在横梁上实现水平进给,滑枕在垂直刀架滑座上实现垂直进给;数控系统为西门子802D。车床主要结构包括刀架、支承立柱、横梁和卡盘等(见图1),其中,卡盘直径为7 100 mm,2个支承立柱间距为10 000 mm,最大车削高度为4 000 mm,最大加工直径为10 000 mm。

图1 车床主要结构及加工范围

由图1可知,2个支承立柱间距和横梁上刀架行程限制了加工能力。经过分析可知:1)在10 000 mm加工范围内,刀架上刀具走刀方向与卡盘回转中心共线;2)刀架移至最大加工点,将左右支承立柱水平向后移动4~5 m,其圆弧半径、刀架最大横移距离、立柱后移距离组成直角三角形,借助勾股定理,其车削半径随立柱后移量而增大,立柱移动距离,可通过地基之间的距离测量确定。立柱移动直角三角形示意图如图2所示。

图2 立柱移动直角三角形示意图

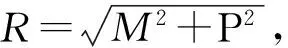

2.1.2 走刀方向、进给量M与工件半径R的关系分析

图3 进给量M与半径R之间的关系

2.2 工艺路线与测量试验

2.2.1 工艺路线规划

工艺路线规划流程如图4所示。

图4 工艺路线规划流程图

2.2.2 变量Z与进给量M的关系分析

图5 变量Z与进给量M的关系

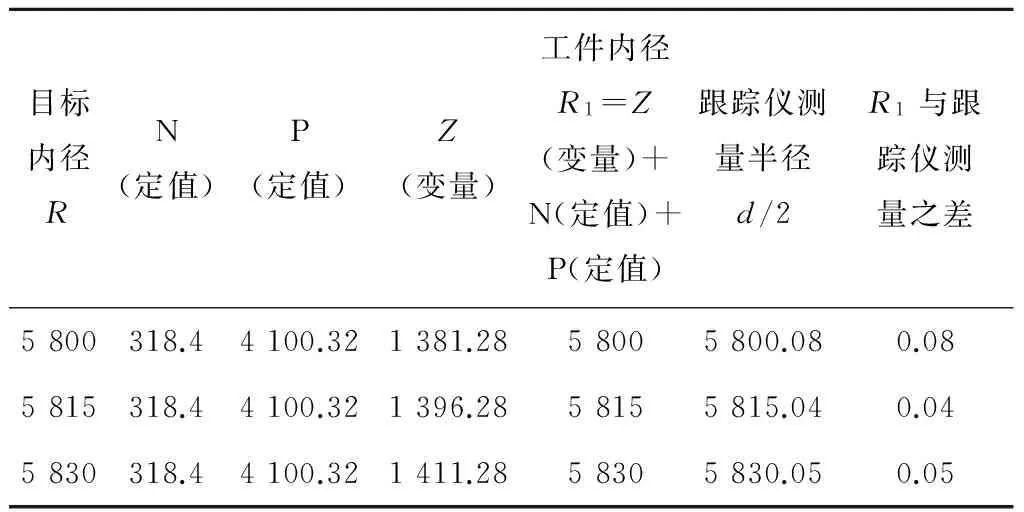

2.2.3 测量试验及结果分析

为对工艺流程及改制方案进行验证,分别对3组工件机械加工完成后进行快速测量(结果见表1),具体步骤如下:1)确定目标内径R;2)车工多次测量Z值,利用R1与Z以及M与R1之间的等量关系计算进给量M进行加工;3)当Z值满足公式R=R1=Z(变量)+N(定值)+P(定值)时,完成内径加工;4)利用红外跟踪仪器测量内径d/2;5)对比d/2及内径R1。

表1 试验数据记录表 (mm)

3 结语

通过对CQ52100数控立车进行改制,可满足大型环形结构件加工,提高车床加工能力。精车时,可利用内径千分尺快速测量,工件半径的测量精度可以控制在0.1 mm以内,无需采用红外跟踪仪多次测量余量,节约了大量的人力、物力,提高了生产效率。

[1] 于波. 机械加工中的精确技术的控制分析[J]. 黑龙江科技信息,2014(26):156.

[2] 尤政, 梁晋文. 高精度大型工件内径自动测量系统[J]. 航空计测技术,1995(2):3-5, 8.

[3] 李奎, 何达, 何伟. 薄壁件加工工艺优化技术研究[J]. 科技与企业,2014(5):304.

[4] 刘学, 梁翠. 薄壁件加工工艺优化技术研究[J]. 化工管理,2015(15):97.

[5] 张伟. 精确技术在机械加工控制中的应用分析[J]. 科技传播,2016(18):265-266.