超精密飞切二维转鼓用伺服分度装置的研制

石广丰,冯伟东,史国权,蔡洪彬,薛常喜

(1.长春理工大学 机电工程学院,长春 130022;2.吉林工商学院,长春 130000)

0 引言

相对于一维转鼓来说,二维转鼓是激光扫描、热成像仪的重要组成零件之一,具有扫描速度快等优点[1,2]。在利用超精密机床进行单点金刚石飞切技术加工二维转鼓(材料为塑性金属或半导体材料)时[3],需要使用以二维转台为主体的分度装置对转鼓进行装夹和精密定位,而二维转鼓的加工精度依赖于二维转台的定位精度。目前国内高精度的专用手动控制二维转台主要通过国外进口来实现,不仅价格高,而且加工效率不高。更高精度、自动化的伺服定位转台属于高技术设备,受到国外先进国家的封锁,即使能够购买,价格也十分昂贵。为了实现对二维转鼓高效率、高精度的加工要求,急需自主开发一种自动化、高精度定位转台。

本文依据二维转鼓的超精密飞切原理和加工精度需求,求得所需二维转台伺服分度装置的技术指标,依次开展相关结构设计、制动定位设计和控制系统开发,最终经过制造、装调、检测提供一种满足二维转鼓超精密飞切需求的伺服分度装置。

1 工作原理

如图1所示,在超精密飞切二维转鼓的过程中,将天然金刚石刀具装在与机床主轴联结在一起的飞刀盘上。加工时刀具旋转,二维转鼓通过伺服分度装置的方位轴和横滚周综合实现送进与翻转,依次对各面进行加工。精密伺服分度装置和超精密切削机床配套使用,通过对二维转鼓装夹和定位来保证转鼓各面间的角度精度,共同实现二维转鼓的高精度加工。所以精密伺服分度装置不但需要伺服控制,还需要准确而稳定的定位来抵抗加工所带来的冲击作用。

图1 二维转鼓及其超精密飞切加工装卡模型图

2 装置结构设计

为了在进口超精密切削机床上实现配套应用,根据加工某二维转鼓的加工精度需求提出了该伺服分度装置中二维转台的相关指标:尺寸<300mm×300mm×300mm,横滚轴中心高度:<163mm;位置分辨率:<2″;重复定位精度:<5″。

根据该伺服分度装置的结构及工作原理,影响轴系重复定位的因素主要包括:轴系晃动误差和编码器的系统精度,与轴系的位置误差、编码器的零位差、编码器的安装误差等无关。横滚轴晃动误差主要受轴承内圈径向跳动影响。根据横滚轴坐标系的偏转变换矩阵计算分析,取极限位置考虑,可得由轴承内圈径向跳动产生的横滚轴晃动误差为3″。方位轴晃动误差主要由轴承径向跳动引起,与横滚轴类似,由轴承内圈径向跳动产生的回转轴转角引起的误差为2.6″。两轴选定选定海德汉的RCN 2000系列位钢带式角编码器进行电机转角量反馈控制,测量步距可达0.0001°,系统精度为±1〞。合成以上误差,可以得到两轴的综合误差均小于5″。具体误差分析过程可参见文献[3]。据此可以设计开发二维转台的具体结构及控制系统。

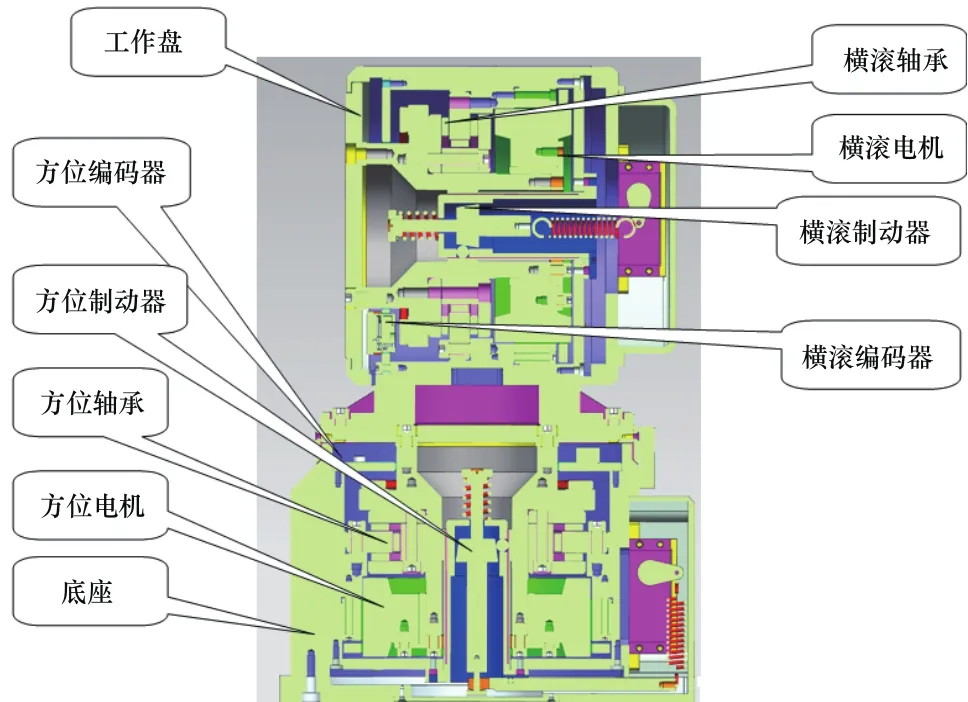

图2 二维转台的结构组成

如图2所示,该装置具体由横滚轴系和方位轴系组成。横滚轴系包括横滚轴承、横滚电机、横滚编码器、横滚制动器和工作盘及相关连接件组成。方位轴系由方位轴承、方位电机、方位编码器、方位制动器和底座及相关连接件组成。两轴采用模块化设计,两轴转台之间通过连接座连接。由于电缆的缠绕限制方位轴的转动范围为0到330°,在转动范围内设置了电限位装置,横滚轴则可以连续旋转。在定位制动方面,基于弹簧的预应力作用,通过电磁作动器作用于锥体推进机构来实现对转台内部回转副界面的相对挤压摩擦,从而实现制动。具体制动机构形式分为横滚制动器和方位制动器。

该装置轴系的轴承系统选用双排角接触轴承结构。综合考虑精度、摩擦力矩及使用环境等因素,决定选用洛阳鸿元轴承生产的双排球转台轴承(型号ZKLDF100)。该轴承精度高(径跳和端跳都小于2um)、承载大、刚度好、安装接口简单、摩擦力矩小(1.5N·m)。

在电机驱动方面,采用直流有刷电机直接驱动方案。转台组件传动机构采用力矩电机直驱,控制简单、精度高、技术成熟。转台采用中空式结构便于控制电缆通过。根据转台最大角加速度及转动惯量、摩擦力矩计算所需力矩,选择直流力矩电机。转动部分按实心圆盘等效计算,考虑到轴系摩擦力矩理论值与实际值的差距以及负载有偏心力矩的存在,直流力矩电机驱动力矩上要有一定的储备。综合考虑,选择成都精密电机厂生产的力矩电机J200LYX03。

3 控制系统

本伺服控制系统由两套相互独立工作又相互配合的伺服系统组成。两套系统的结构基本相同,均是以速度反馈为内回路,位置反馈为外回路的双闭环系统,其中速度反馈为编码器位置差分得到,实现了速度、位置回路的全数字化控制。如图3所示,整个系统由数字信号处理部分和功率驱动部分组成。数字信号处理部分硬件主要由PC-104计算机、A/D转换、数字I/O、串行通信、调宽输出电路、通讯接口电路等组成。功率驱动部分由智能多模式功率级、高频开关电源、配电模块、电机等组成。

图3 二维转台的伺服控制系统图

图4 二维转台的驱动控制系统

数字伺服控制器采用北京盛博公司生产的PC-104主机板,配以A/D采集、数字I/O和定时/计数器等组成外围接口电路。速度反馈、位置反馈采用中科院长春光机所生产的22位编码器。执行元件为直流力矩电机,采用自研制的智能多模式功率级。电源为大功率高频开关电源。自研制功率级接收来控制板卡的PWM信号,经过相应的保护逻辑电路后送与IPM驱动电路,分别对各开关管的关断和开通进行控制。此部分电路与主功率电路在电气上通过高性能高速光耦实现隔离。整个伺服系统组装在一个4U机箱内,可安装在标准19英寸标准机柜上。机箱由配电模块、经轴电源模块、纬轴电源模块、功率级模块和伺服控制器模块组成,配电模块包括电源进线、滤波器、控制电源以及空开组成,完成对方位轴电源、横滚轴电源以及伺服控制模块的供电功能;方位轴电源模块为方位轴电机提供功率电源,横滚轴电源模块为横滚轴电机提供功率电源。伺服控制系统是一个位置随动系统,一般采用速度和位置双闭环的伺服结构。在设计方法上,采用连续系统对数频率特性法,采用双线性变换方法进行离散化处理,以便数字化实现。具体控制系统硬件组成如图4所示。

同时,基于Labview NI-VISA软件开发上位机控制程序并通过DT-5019接口转换器软件实现对二维转台的驱动控制系统的操作,进而实现二维转台的伺服定位控制。

4 装置开发和检测实验

根据自准直检测原理[5],二维转台制造开发后在中科院长春光机所光学检测中心采用莱卡TM5100A型电子经纬仪对其伺服回转精度进行检测,如图5所示。结果表明,二维转台双轴的位置分辨率均为0.72″,方位轴重复定位精度为3.12″,横滚轴重复定位精度为2.88″,均满足指标要求。

为了实现二维转鼓和二维转台横滚轴安装端面的连接,设计开发了一种中间带有安装凸台的法兰盘式连接夹具。在超精密机床上利用回转B轴和电子拷表拷正二维转鼓与连接夹具的同轴度后,需要将转鼓胶接在夹具的凸台面上。为了防止粘胶厚度的不均匀影响二维转鼓回转中心与夹具回转中心的同轴度,采取在二维转鼓和夹具接触边缘胶粘的方法。这样既可避免胶粘厚度对夹具与转鼓同轴度的影响,降低误差,同时也方便拆卸。此外,胶水在外侧,溶胶时速度也很快,在加热的情况下5分钟即可拆卸下二维转鼓。再将此连接夹具整体安装于二维转台的横滚轴安装端面上,再次利用B轴和电子拷表检测夹具整体与二维转台横滚轴的同轴度,并最终锁紧夹具安装螺钉,完成超精密飞切二维转鼓前的测试实验。如图6所示。

图5 基于经纬仪的二维转台回转定位精度检测

图6 基于超精密机床的二维转鼓装卡定位精度检测

5 结论

通过结构和控制系统开发,本文实现了一种方位-横滚式二维转台伺服分度装置。在弹簧的预应力作用下,通过电磁作动器作用于锥体推进机构来实现对转台内部回转副界面的相对挤压摩擦制动,进而可以实现本转台的高精度伺服定位需求。基于电子经纬仪和超精密机床配套电子拷表对该伺服分度定位装置进行了测试和分析,表明该装置可以满足超精密飞切二维转鼓的装卡与分度定位需求。

[1]杨彦辉,谢启明,岳清,吴宏斌,姜杰.锗单晶二维六面扫描转鼓的数控精密成形[J].新技术新工艺,2010(4):12-14.

[2]金宁,曹凌,崔勤.红外六面折射转鼓扫描轨迹的仿真分析[J].红外技术,2007,(05):249-252.

[3]谢启明,李茂忠,陈俊其,等.锗晶体二维转鼓单点金刚石飞切工艺的研究[J].新技术新工艺,2009(3):22-24.

[4]王丹颖.二维转鼓加工精密转台定位误差分析与研究[D].长春理工大学,2015.

[5]王乔方,罗龙英,李汝劼,王柯,王贵全,彭代东,张梅.六面折射转鼓角度误差测量的新方法[J].红外技术,2016,38(09):739-741+757.