空气压缩系统深度节能技术

刘烨,魏高升,由文江,杜小泽

空气压缩系统深度节能技术

刘烨1,魏高升1,由文江2,杜小泽1

(1.电站设备状态监测与控制教育部重点实验室(华北电力大学),北京市 昌平区 102206;2.北京驰电自动化科技有限公司,北京市 房山区 102488)

空气压缩系统一直以来都是传统工业必不可少的重要系统之一,作为企业的能耗大户,其从生产、输送到应用三大环节进行节能具有重要的现实意义。文中以空气压缩系统的实际工作流程为切入点,分析了压缩空气从生产、运输到使用的各个环节的主要能耗所在,并针对这3个环节的能源损失提出一系列改进措施,同时对节能方法进行了分析比较。分析表明,对空气压缩系统进行深度节能改造是需要各个环节相配合的复杂工作,在传统的节能措施的基础上辅以新型的变频技术、空压站智能监控系统及余热回收技术等会从整体上更大程度地降低系统能耗。可为工厂企业的空气压缩系统节能改造提供参考。

压缩空气;耗能;节能降耗

0 引言

压缩空气作为清洁环保的动力源,在电力、石油、钢铁、天然气、医疗、包装、食品等各领域得到广泛应用,主要用于气动机械的动力以及仪表吹扫、输灰、切割等。但长期以来空气压缩系统的节能并没有得到充分重视,尤其近年来人们对环保的高度关注与传统空气压缩系统的低效率和高耗能形成鲜明的对照。据统计,我国空气压缩机在工业生产中占工厂总耗电量的10%左右,而通过电机驱动空压机对空气进行压缩时,只有大约15%的输入功率转换为压缩空气的势能[1-6],其余85%的电能转化成热能被排放掉。换言之,如果需要得到15kW的空气动力能,至少需要100kW的电能,因此空气压缩系统的节能潜力很大。以火电厂为例,运行空压机损耗的电量长期占据厂用电率很大比例,许多电厂近年来逐渐开始进行节能改造,但方式一般仅限于变频改造。实践证明,工厂企业只有综合考虑将多种节能方法相结合,才能更深层次地降低运营成本,提高竞争力,仅通过变频改造节能是不够的。

本文通过介绍空气压缩系统的构成,针对系统的3个环节的能耗现状进行了分析,并对现有节能技术进行总结,指出未来空气压缩系统节能前景,为火电机组等大型工况企业进行空压机节能改造提供参考。

1 空气压缩系统的组成及工作流程

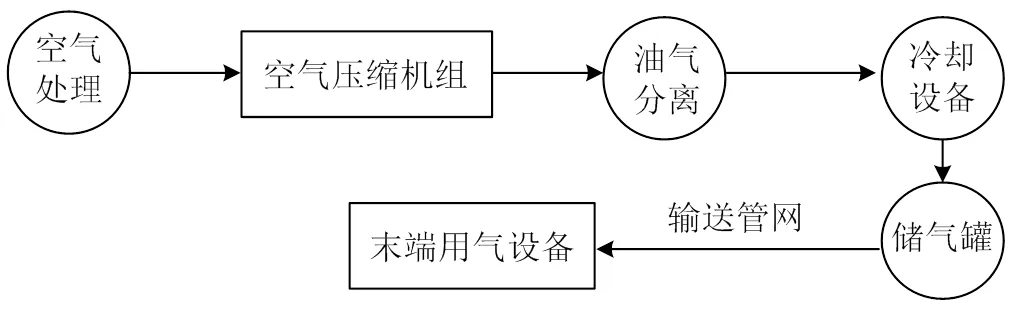

一个典型的空气压缩系统由压缩空气的生产,运输、消耗3个环节组成[7]。如图1所示,空气经过过滤器处理后进入压缩机,与压缩机内润滑油混合并被压缩产生高温高压的气体,随后经过油气分离器,被分离出来的压缩空气通过后冷却器冷却进入储气罐,进而被打入用气管网供末端使用。

图1 空气压缩系统结构组成

通过全生命周期成本分析理论可得出在整个空气压缩系统中,在10年运行基础上,能源费用占到空气压缩系统全生命周期成本76%,而初始投资与维护费用仅占12%[8]。所以空气压缩系统的节能对企业节约成本而言尤为重要,以下将整体系统划分为空压站产气环节、末端用气环节以及管道供气环节,从这3个环节中能源浪费的主要矛盾进行分析,并针对相应的节能措施进行总结。

2 各环节节能措施

2.1 空压站产气环节

2.1.1 更换高效率电机

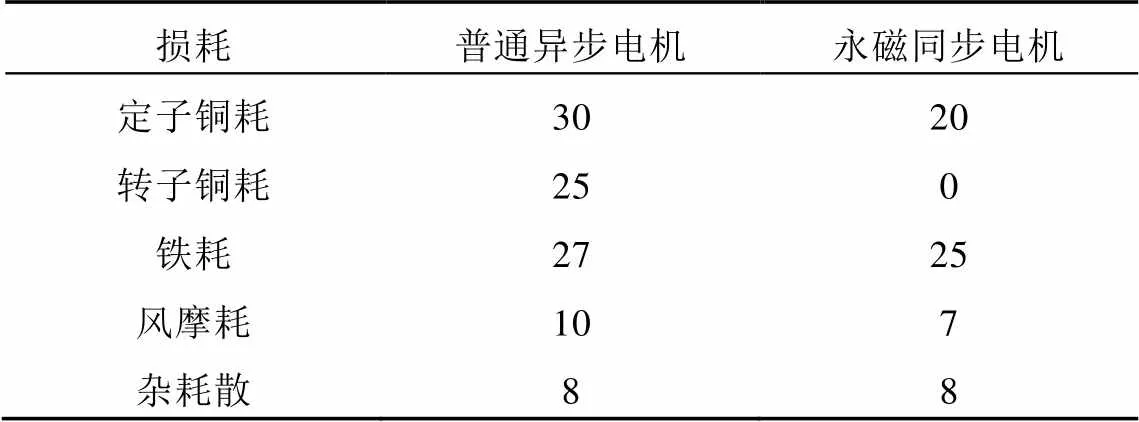

目前仍有许多企业对电机节能的意识不够,并且现存厂区设备电机普遍存在老化现象。若采用高效稀土永磁同步电机代替普通三相异步电机,将会大大提高功率因数与电机效率,同时高效永磁同步电机具有启动转矩大、噪声低、温升低、定子电流小、定子铜损小等优点[9-11]。表1列出了两种电机的损耗对比。永磁同步电机相较于普通异步电机无功功率的节电率可达85%,有功功率节电率达到了23%~25%,有效避免“大马拉小车”的浪费情况[12]。

表1 普通异步电机与永磁同步电机的损耗对比

2.1.2 降低入口空气温湿度及加装后冷却器

空压机吸气温度及湿度的水平对整个空气压缩系统的生产成本有重要影响。研究表明,随着吸气温度升高,机组的输入比功率降低[13],当空气湿度不变时,温度每增加1℃,单位能耗增长0.39%。同样当吸气温度保持不变时,含湿量每增加1g/kg,单位能耗将增长0.59%[14-15]。此外,湿热空气在压缩后很容易凝结成水滴,造成金属器件、阀门、管道生锈或腐蚀,甚至使气动元件动作失灵或漏气。为此,建议在压缩空气的进口管道上增设过滤除湿装置,一般方法为加装简易钢丝滤网和固体吸附,以减少进口空气的含湿量与杂质,同时为空压站房加装天窗和换气扇降低吸气温度[16]。

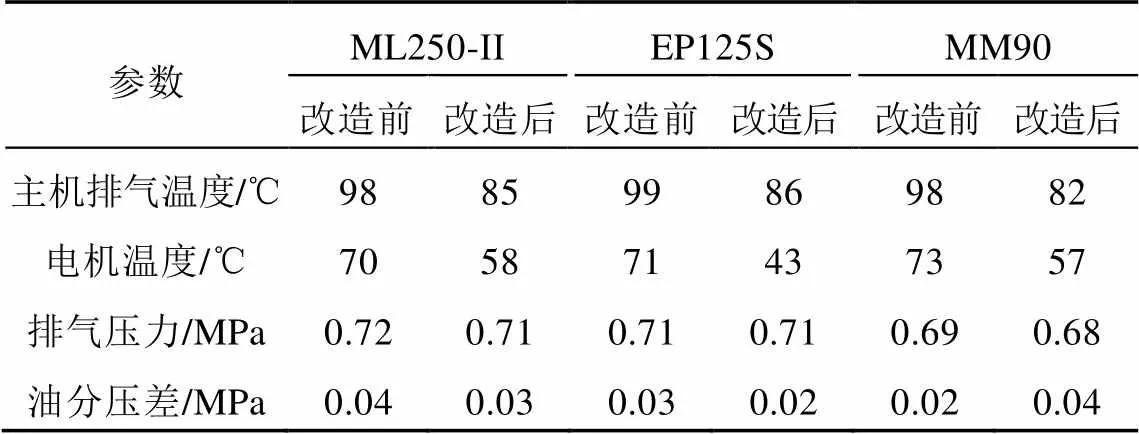

其次后冷却器对用户的实际所得压力有一定影响,若加装后冷却器,压力水平会提高20%左右[17]。后冷却器的冷却介质一般为水或者空气,它的作用是将从被油分离器分离出的空气进行冷却,然后排到干燥塔内,起到改善空气品质,减少流动压损的目的。一般情况下水冷式冷却系统造价高于空冷式冷却系统,但其每年可比空冷式系统节省很大一部分电费,并且后续维修费用较低、故障较少,所以越来越多的电厂开始采用水冷式冷却系统。南屯电厂在对原有空气压缩系统进行改造前后对主要空压机的运行参数进行了测试,结果如表2[18]所示。该改造表明水冷系统会显著降低主机排气温度与电机温度,从而提高系统效率并为生产安全提供保障。

2.1.3 空压机合理选型

目前市场上主流空气压缩机有往复活塞式、螺杆式和离心式。就效率而言,往复活塞式空压机效率通常在50%左右,离心式空压机在60%左右,而螺杆式空压机则可以达到70%~80%[19-20]。其中双级压缩螺杆空压机通过两级串联工艺,与单级压缩空压机相比降低了压比,而且两对转子同时做功,打气速度快,出气量大,这是单级无法替代的优势。同等功率的电机做功产生的出气量,双级普遍比单级高13%~15%,相当于90kW的一台双级压缩空压机同等能耗下能产出一台110kW单级压缩空压机的气量[21]。

表2 改造前后各主要空压机的运行参数

表3[22]为某钢铁厂实测螺杆空压机能效测试数据,计算可得该公司所用双级螺杆空压机比单级螺杆空压机平均节电21.98%。但是实际生产中还要根据空压站的设计容量及生产车间的用气要求进行选型[23],通常螺杆式与往复活塞式用于中小流量系统,大流量系统则多采用离心式压缩机。针对于现代化电厂,控制水平相较于从前有了很大的提升,压缩空气应用于重要的热工控制及气动执行元件,所以稳定的压缩空气供给是生产的保障,否则会对电厂造成难以估量的损失。鉴于此,螺杆式压缩机运行可靠、出气平稳等优点使其在电厂的适用性远高于活塞式压缩机。

表3 单级和两级喷油螺杆压缩机能效测试数据对比

2.1.4 变频控制

在空压机选型时,为了保证生产需要,空压机额定供气能力为最大生产用气量的1.1~1.2倍,但是工厂的实际需求大多数情况只能用到额定供气量的50%~60%[24]。为了保证供气量与用气量的平衡,传统的空压机启动方式多为加卸载方式,这种方式下空压机经常处于空载状态,造成严重的能源浪费。而变频控制的原理就是以供气压力为控制对象,现场压力由传感器监测,通过空压机出口管道的压力变送器将压力转变成电信号后反馈到变频器,变频器通过内置算法计算得到输出功率并进行调节,达到恒压供气的目的。

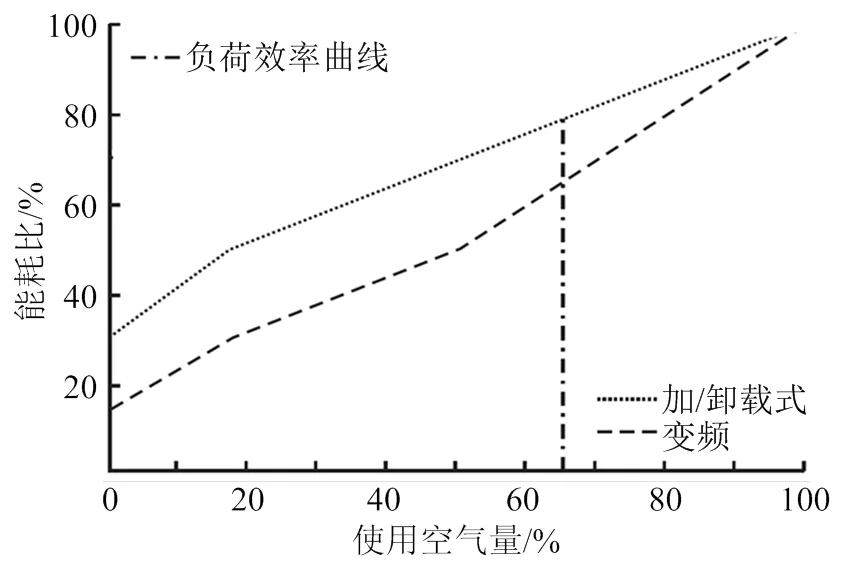

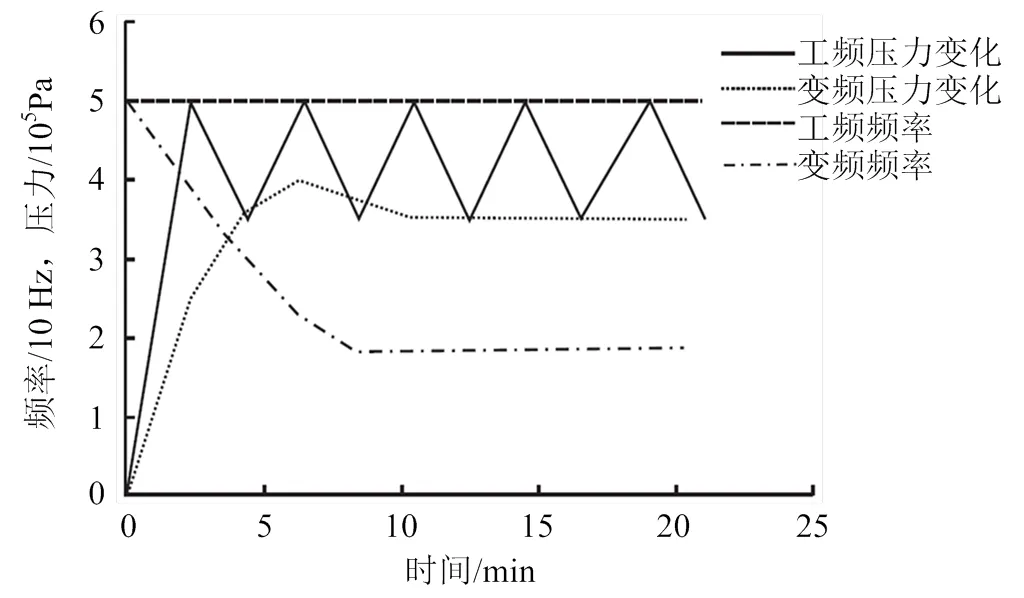

变频控制消除了电机频繁启停对系统的冲击并减少了无功电流,提高了电能使用效率[25-27]。根据实际情况,绘制出图2[28]的压缩机负荷效率状况曲线,可知空压机采用变频调速后,节电率在15%~30%范围内,当负荷在65%时,变频调节控制节省了25%左右的能源。同时,如图3[28]所示由于变频控制的技术优势保证了用气管网压力稳定,减少了管路压力波动引起的能耗约0.5%~1%。

图2 负荷效率曲线

图3 管路压力波动状况

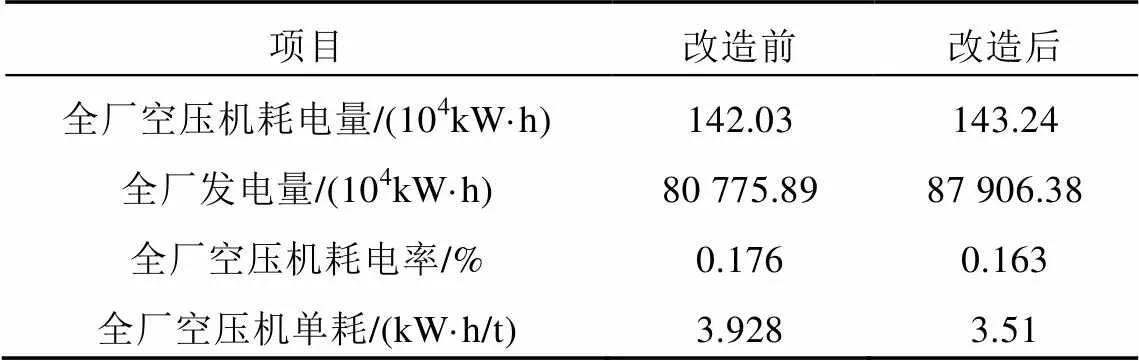

表4[29]为漳山电厂空压机变频改造工程实际效果,经过改造后可见空压机单耗下降0.418kW·h/t,若年利用时间为5000h,煤耗以及热值分别按345g/(kW·h)、4800×4.18kJ/kg测算,则年耗煤量为452.81×104t,年节电量达到189.27×104kW·h。预计两年内可以回收成本。

表4 全厂空压机能耗情况对比

控制技术虽有一定的节能效果,但是针对大的离心式空压机,变频器意义不大,因为本身离心式空压机就能通过进气阀调整输出功率,而且离心式空压机的电流有限制,电流过低,空压机会喘振。同时变频器还有一个制约节能的因素,就是控制逻辑,变频器的调频只能按照固定的设置运行,比如出口压力高于700kPa,那么变频器就按照预设好的例如40Hz开始运行,减少输出,但是节能量并没有达到最大。基于以上两点问题,现在国内部分电厂及钢铁企业引进了一项索林优化控制系统,该系统针对所有类型的空压机都可以进行控制和管理,特别是离心式空压机的自动控制,节能效果更佳优秀,并且索林优化可以通过电脑后台实时调整变频器的控制逻辑,不再按照固定的预设值运行,达到深度节能的效果。

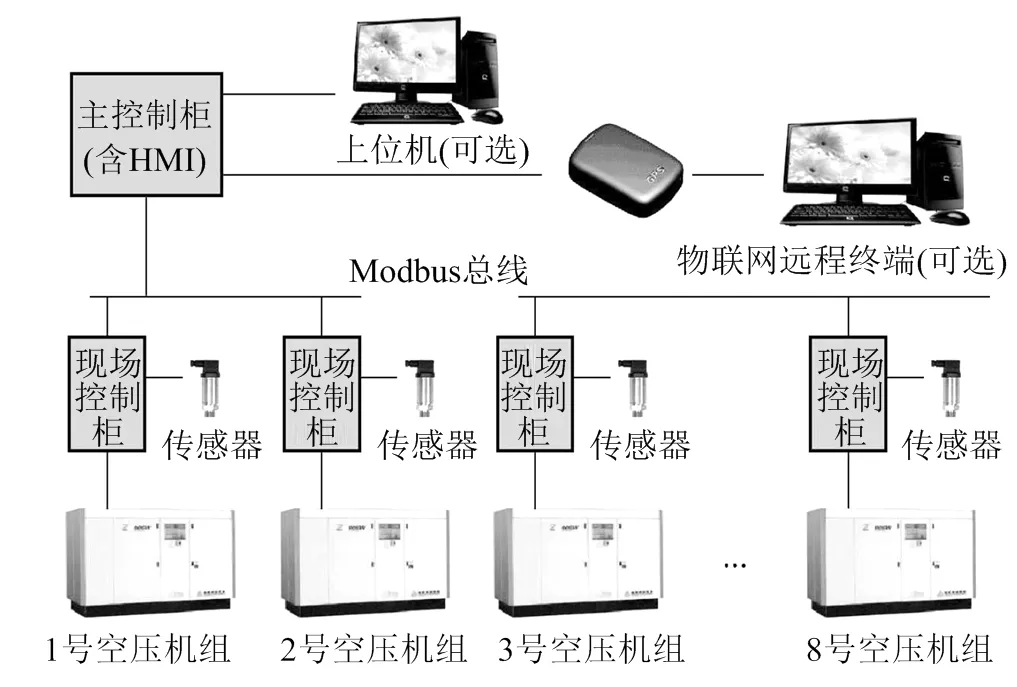

2.1.5 空压站智能监控

对于用气量大的场合,由于单台空压机容量不满足要求,需要多台机组并联工作[30-31]。目前大多数工厂企业的运行方式是由空压机自带的电脑控制器控制自身的运行状态,但这种方式的缺点是不能反映空压机组整体情况,容易使单台空压机频繁启停,加速设备老化,同时需要工作人员24 h值守,监视空压机运行工况,这种高强度劳动还容易造成工作人员的疲劳。因此空压站智能监控系统对于生产安全,提高效率有着积极的意义。图4[32]为以国产T910程序控制器为核心的智能监控系统,通过对原有空压站的进一步改造,通过增设少量传感器将子站的实时数据传递给控制柜,使空压机总管出口压力保持在合适范围之内,大大减少了。

图4 空压站群控系统图

目前空压站智能监控系统有集中式与分布式两种形式,集中式监控系统会自动控制多台空压机稳定供气,根据末端设备需求选择所需空压机台数,保证所有空压机工作时间的均衡,避免不必要的能源浪费。这种系统将所有功能及操作集中于主机,整体性及协调性均优于分布式系统,但对主机的性能要求非常高,可靠性相对不足。分布式监控系统的特点是集中管理,分散控制,各子系统资源相对独立,互不干扰,通过功能分层,危险分散保证了高可靠性与灵活性[33]。

2.1.6 改变空压站设置方式

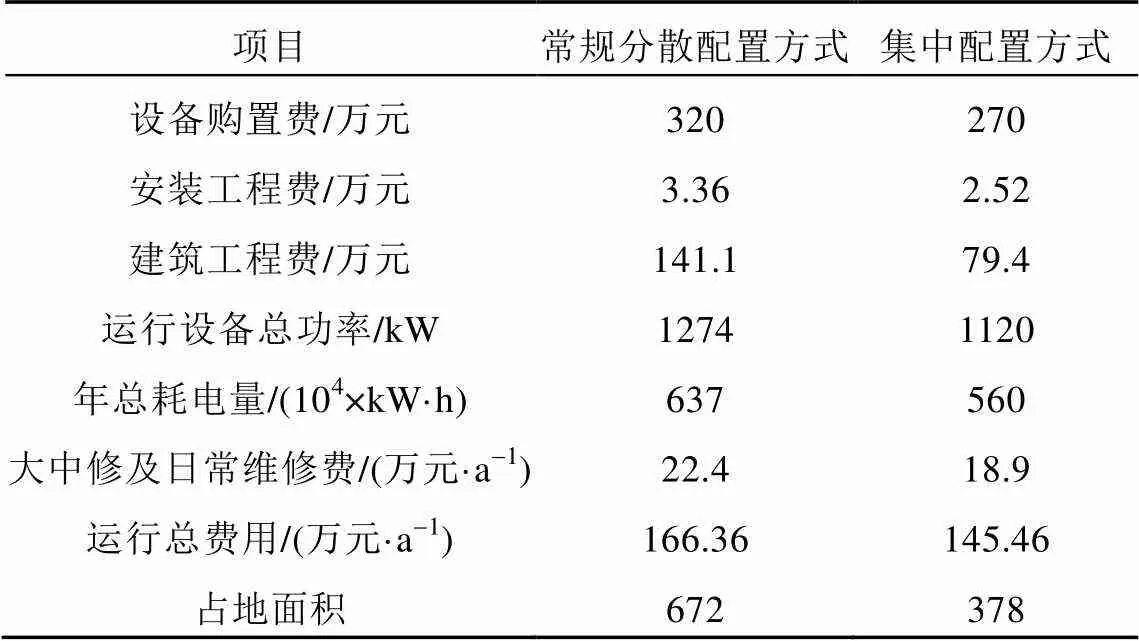

表5[34]为某燃煤电厂2×1000MW机组的空气压缩系统,设计成分散配置与集中配置两种布置形式的经济性差异比较,在满足电厂用气需求的前提下,分布式配置方式需要单台设备气量 48m3/min等级的空压机,2备4用。单台设备气量40m3/min(标准状态)等级的空压机,2备2用,共需10台空压机以及7台净化装置并且需要占用2个空压机站房。集中式配置方式才采用单台设备气量4m3/min(标准状态)等级的螺杆式空压机6台以及6台净化装置,只需要一个空压机站房。

由表5可看出采用集中式配置方式相较于分散配置方式有明显优势,不但可减少一次性投资及后续维修费用,还将年耗电量减少12%左右。所以从经济性、可靠性来讲集中式配置方式都具有很大的优先选择性。

表5 全厂常规分散配置方案与集中配置方案经济比较

2.1.7 余热回收利用

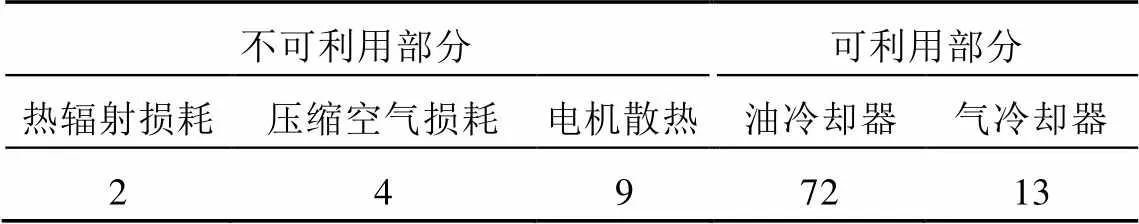

空压机输入功率的85%会以热能形式耗散,实践证明,除去辐射到环境中的热量和压缩空气自身热量,其余94%的热量均可以通过一些措施及设备加以利用,具体热量占比如表6所示[35]。

表6 空压机运行热量占比

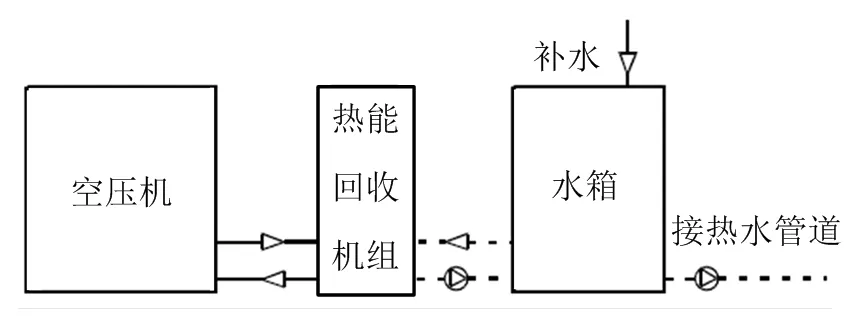

一般可直接将空压机的冷却热风通过管路引入生产车间供冬季采暖、特殊工艺加热或者通过对冷却系统改造,增加换热器将高温润滑油的热量置换出来加热生活用水。图5[36]即为一种典型的空压机余热回收机组示意图。

比如《沙漠中的绿洲》,介绍阿联酋人民买来泥土、淡水、树木,挖去盐碱土,埋上水管,填入泥土,这一过程循序而往,不能调换。《金蝉脱壳》一课写蝉尾脱壳过程的几句话,是按照事情先后顺序写的,如果改变了就会让读者混乱。上课时老师不必多讲解,只需请学生试着把这些句子变换顺序,学生就会发现句与句之间的内在关联。然后请学生用“先…接着…然后…”这样的句式写话。通过这样的语序调换,学生明白了一个句群中句与句之间应该有内在的逻辑顺序。这就为他们写出通顺的话奠定了基础。

图5 空压机余热回收示意图

余热回收技术的优势在于不消耗其他能源的前提下,提高了机组的能源利用率,减少了系统的热耗,整体来讲是一种绿色环保的节能手段。宁建军[37]在对空压机实施余热回收改造后,热回收效率达到90%以上,产气量提高了8%—10%。王近邻[38]在循环冷却水管上增设了一路高温水源热泵,将冷却水的低品位热能得以利用,扩大了余热回收的范围。此外,还可运用冷却水驱动溴化锂吸收式制冷机组进行制冷,将低品位热能得以利用,产生的冷媒水可为生产车间提供冷源[39]。

2.2 末端用气环节

压缩空气生产出来后经过管路运输最终被气动元件所利用,将压缩空气势能转换成机械能。气缸是应用广泛的气动执行元件,消耗了绝大多数的压缩空气。所以气缸的合理选配与优化是很重要的节能方法。一般气缸的公称直径按照公比1:1.25的等比级数分档,若将气缸直径提升一个档次,耗气量增大56%,所以选用合理的气缸直径是必要的。孙建辉[40]等人利用数值模拟方法得到一种无摩擦气缸活塞流体模型从而解决现有的气缸—活塞结构的问题。王文深[41]设计了一种双级节能气缸,相较传统气缸减少了空行程,提高了压缩空气利用率。

2.3 管道供气环节

2.3.1 管道漏点检测与优化

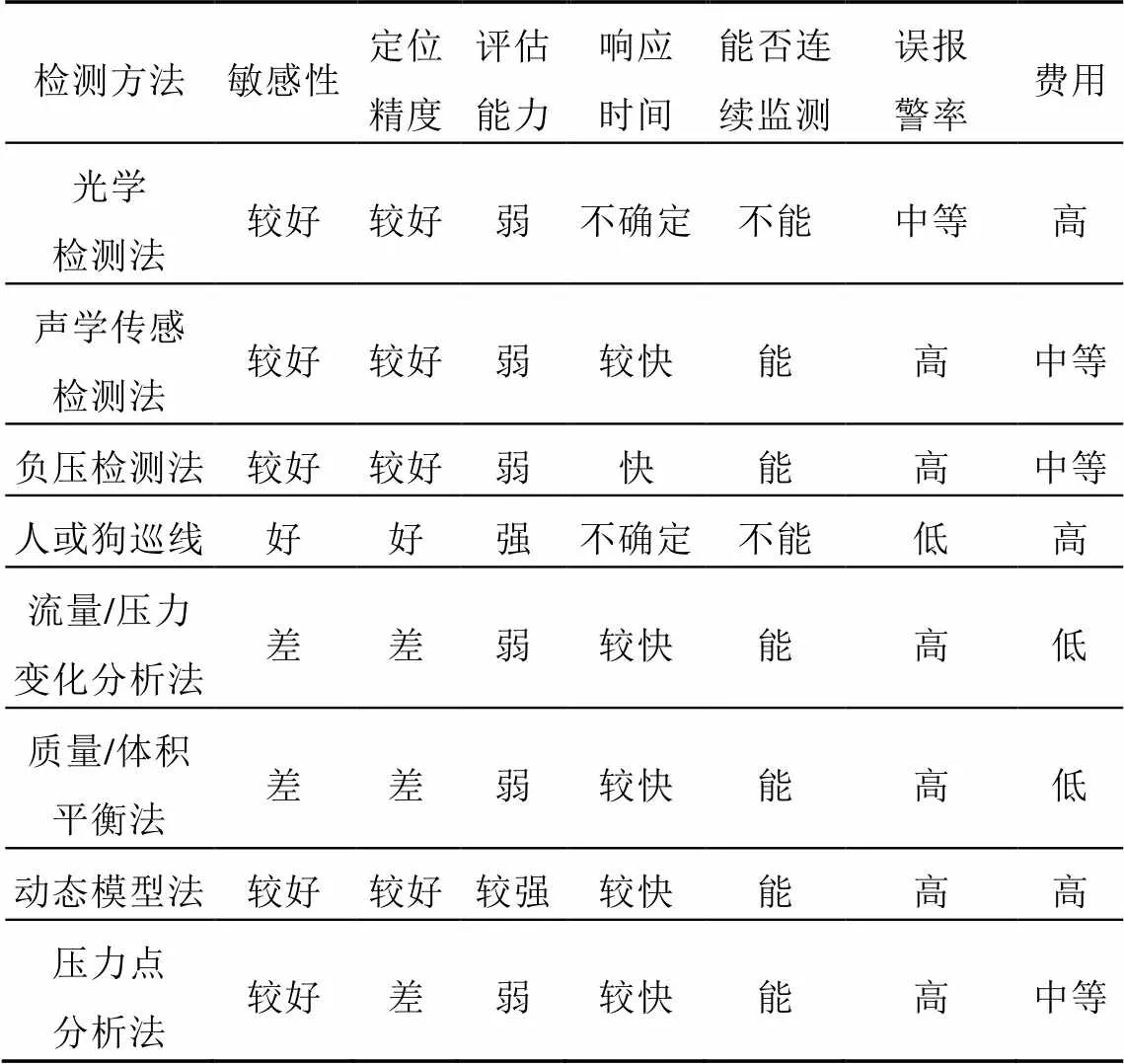

空气压缩系统是一个持续运行的整体,气动部件及管路各个接头处在长期运行时会出现性能下降及漏气等问题,工厂现有系统中的泄漏量一般为10%~30%,以0.5MPa压力下直径为1mm的泄露孔为例计算,一年泄漏量为7500m3,按照压缩空气单价0.3元/m3来计算,损失费用为2200元/a[42-43]。现有对管路漏点进行检测的方法主要有基于硬件的检测方法、生物学方法和基于软件的检测方法,如图6[44]所示。

图6 管道泄漏检测方法

不同的检测方法有不同的性能,具体方法应该根据实际情况进行选择,现将这些方法的对比列于表7[44]。

此外单位能耗取决于压力水平,工厂内部由于一次性投资的节省等原因导致空气管路走向的不合理以及过多的管路连接处的直角弯头,造成压力损失过大,所以空压站必须提供更高的气体压力以维持末端所需压力水平,若采用高效的辐射状、多点环状输送形式并且合理优化直角弯头,可以显著降低能源损耗[45]。

表7 管道泄漏检测方法对比

在有些领域,工厂内空气压缩系统的不同使用环节中,所需工作压力不尽相同,为了保证系统正常运转,供气压力必须维持在系统所需的最高压力,导致耗气量增加,随之功耗加大。针对这种问题,目前已有2种解决方法:1)分压供气,即根据不同需求将空压机组分为不同组别,每一组提供相应的空气压力[46],如对气压传动系统提供高压气体,对气动控制系统提供低压气体。2)局部增压技术,克服了系统因局部需要高压力而必须提高整体压力水平的缺点。

3 结语

压缩空气作为工业领域广泛应用的清洁动力源,同时作为企业的能耗大户,其从生产、输送到应用三大环节的节能具有重要的现实意义。目前我国大部分工厂企业普遍存在空气压缩系统效率低下,能源浪费严重等问题,而且相关节能意识与经验不足导致运行费用年年增高。

对空气压缩系统进行深度节能改造是需要各个环节相配合的复杂工作,在传统的节能措施的基础上辅以新型的变频技术、空压站智能监控系统及余热回收技术等会从整体上更大程度地降低系统能耗。这样的方法虽会增加一次性投入,但对应的是改造过后持续的能耗降低,优化了用气参数并保证了企业的用气质量。本文介绍了空气压缩系统普遍存在的问题和相应的解决方案,对企业的技术改造与节能优化具有推广作用。

[1] 白学利,安惠勇,李利波.空气压缩机能耗检测与分析[J].华电技术,2012,34(4):70-72,85.

[2] 蔡茂林.压缩空气系统的能耗现状及节能潜力[J].中国设备工程,2009(7):42-44.

[3] Mckane A.Improving energy efficiency of compressed air system based on system audit[R].The fifth global motor system energy efficiency forum,2008.

[4] Mark A.Koski CEM and CDSM and CVA.Compressed air energy audit “The real story”[J].Energy Engineering,2002,99(3):59-70.

[5] Dalgleish A Z,Grobler L J.Energy management opportunities on a compressed air system in a packaging facility[J].Energy Engineering,2006,103(4):42-52.

[6] Cai M,Kawashima K,Kagawa T.Power assessment of flowing compressed air[J].Journal of Fluids Engineering,2006,128(2):402-405.

[7] 张谦,赵远扬,王乐,等.压缩空气系统节能技术的研究进展[J].流体机械,2016,44(3):38-40,17.

[8] 秦宏波,胡寿根.工业压缩空气系统优化潜力研究[J].流体机械,2010,38(2):49-52.

[9] 唐任远,安忠良,赫荣富.高效永磁电动机的现状与发展[J].电气技术,2008(9):1-6.

[10] 杜辉,施飞航,谭晓东,等.永磁同步电机变频调速节能系统设计与效益分析[J].节能,2015,34(12):66-69.

[11] An Z,Chen L,Tang R.Study on premium-efficiency NdFeB PM synchronous motor[C]//International Conference on Electrical Machines and Systems,IEEE,2003(1):49-51.

[12] 王亚兵.稀土永磁电机与异步电机节能效果对比[J].电机技术,2014,5:52-53.

[13] 张缓缓,鲍洋洋,刘玉勇,等.吸气温度对喷油螺杆空压机能效检测的影响研究[J].通用机械,2016(5):76-78.

[14] 秦莉,颜苏芊,刘宁,等.吸气参数对无油螺杆空压机运行能耗的影响[J].棉纺织技术,2015,43(11):38-42.

[15] 魏新利,汤本凯.降低压缩机吸气温度对排气量和功耗的影响分析[J].化肥工业,2012,39(3):29-32.

[16] 赵荣义,范存养,薛殿华,等.空气调节[M].北京:中国建筑工业出版社.

[17] 高振良.空气压缩机站房的节能[J].节能技术,1998(5):46.

[18] 孙立新,姚晨晨,马志鸿.南屯电厂压缩空气系统改造方案探索[J].现代制造,2011(18):87-87.

[19] 王志云.离心式和无油螺杆式空压机的性能比较[J].压缩机技术,2010(2):17-20.

[20] 孙晓明,彭恒,林子良.动力用空气压缩机能源效率探讨[J].流体机械,2013(11):48-51.

[21] 杨清强.螺杆空压机两级压缩节能技术分析[J].深冷技术,2009(5):14-16.

[22] 苟新超.空气压缩机节能技术研究与应用[J].节能,2015(10):65-69.

[23] 李国庆.压缩空气站房的空压机设备合理选型[J].科技资讯,2007(21):50-50.

[24] 闫光启,杨勇伟,王立,等.空压机变频改造节能效果分析[J].水泥技术,2013(1):96-98.

[25] 李强.螺杆式空压机变频控制与余热回收改造[J].现代矿业,2016(1):216-217.

[26] 许祥.空压机变频节电技术与实际效果测试分析[J].宁波节能,2013(6):40-42.

[27] 梁艳娟.空压机变频改造节能技术的研究与应用[J].制造业自动化,2011,33(13):153-156.

[28] 陈鹏高,高宝华,任廷荣.空压机的节能改造[J].压缩机技术,2013(4):99-104.

[29] 董士刚,郭森河.漳山电厂空压机变频改造[J].能源与节能,2013(12):173-174.

[30] 赵岩.压缩机节能技术的研究[J].科技创新与应用,2016(36):126-126.

[31] Kameya H,Yamasaki M,Ajima T,et al.Coupled system simulator for air screw compressors and their drive systems[J].ARCHIVE Proceedings of the Institution of Mechanical Engineers Part E Journal of Process Mechanical Engineering

[32] 陈建华,蔡云泽,张卫东.空压机群控压力智能切换控制及应用[C]//中国计量协会冶金分会2016年会论文集,2016.

[33] 张业明,蔡茂林.面向压缩机群控制的新型节能智能控制器的研究[J].液压气动与密封,2008,28(5):14-18.

[34] 谭振云.火力发电厂压缩空气系统设计优化及比较[J].广西电力,2009,32(5):100-103.

[35] 孙铁源,蔡茂林.压缩空气系统的运行现状与节能改造[J].机床与液压,2010,38(13):108-110.

[36] 范亚伟,章杰.空压机余热利用综述[J].能源与节能,2014(4):3-4.

[37] 宁建军.空压机余热回收系统节能技术改造[J].江苏船舶,2015,32(5):25-27.

[38] 王近邻.空压站余热回收系统节能设计[J].中国建筑金属结构,2013(10):126-128.

[39] 程艳.有油螺杆空压机余热回收的换热器选型及应用技术的研究[D].西安工程大学,2016.

[40] 孙建辉,倪旭光,袁巧玲,等.基于Fluent的无摩擦气缸活塞结构设计仿真[J].机电工程,2013,30(8):933-936.

[41] 王文深.一种双级节能气缸[J].液压与气动,2009(11):21-22.

[42] 李军,王祖温,包钢.气动系统节能研究简介[J].机床与液压,2001(5):7-8.

[43] Saidur R,Rahim N A,Hasanuzzaman M.A review on compressed-air energy use and energy savings[J].Renewable & Sustainable Energy Reviews,2010,14(4):1135-1153.

[44] Zhang J.Designing a cost-effective and reliable pipeline leak-detection system[J].Pipes & Pipelines International,1997,42(1):20-26.

[45] 谭健,刘龙飞.压缩空气管网系统节能改进[J].设备管理与维修,2001(7):36.

[46] 石岩,蔡茂林.气动系统分压供气与局部增压技术[C]//“科德杯”全国染整节能减排新技术研讨会.2011:57-59.

(责任编辑 车德竞)

Deep Energy Saving Technology in Air Compression System

LIU Ye1, WEI Gaosheng1, YOU Wenjiang2, DU Xiaoze1

(1. Key Laboratory of Condition Monitoring and Control for Power Plant Equipment of Ministry of Education (North China Electric Power University), Changping District, Beijing 102206, China; 2. Beijing Chidian Automation Technology Co., LTD, Fangshan District, Beijing 102488, China)

Compressed air system is one of the most important systems in traditional industries. As a main energy consumer, it has important practical significance to save energy from three major links of production, transportation and application. This paper analyzed the main energy consumption of compressed air from production and transportation to the utilization, and a series of improvement measures on energy saving were put forward and analyzed based on the actual working process of compressed air system. The analysis shows that the deep energy conservation transformation is a complex work which needs to be matched with each link, the energy consumption will be greatly reduced when traditional energy saving measures assisted by new frequency conversion technology, air compressor station intelligent monitoring system and heat recovery technology. This paper can provide reference for energy saving reconstruction of air compressor system in factories and enterprises.

compressed air; energy consumption; energy-saving and cost-reducing

2017-12-15。

刘烨(1993),男,硕士研究生,主要从事火电机组节能方面的研究工作,13167578122@163.com;魏高升(1975),男,博士,教授,主要从事火电机组节能,热物性测试技术,太阳能热发电等领域的研究工作,gaoshengw @126.com。

国家自然科学基金(51376060)。

Project Supported by National Natural Science Foudationof China (51376060).

10.12096/j.2096-4528.pgt.2018.012