火电厂“厂界环保岛”改造与运维关键技术

朱跃

火电厂“厂界环保岛”改造与运维关键技术

朱跃

(华电电力科学研究院有限公司,浙江省 杭州市 310030)

针对我国当前火电厂环保治理现状与面临形势,提出以火电厂厂界为限、涵盖“气-水-渣-声”四大污 染物分类的火电厂“厂界环保岛”理念,对其中涉及 到的各种污染物产生与控制之间的关系以及技术手段进行了全面梳理,在此基础上对所涉及到的改造与运维关键技术进行了深入的对比、分析,并提出相应的技术 路线与技术观点,可以为后续开展火电厂环保工作提供借鉴。

厂界环保岛;脱硝;脱硫;除尘;废水;固体废弃物;噪声

0 引言

当前,我国能源供需总量和结构性矛盾凸显,而以煤为主的能源消费结构在相当长时间内不会改变,因此,能源消费升级和节能减排成为能源发展的重要方向[1-6]。火力发电作为我国电力供应的主力军,各类环保技术层出不穷、技术路线越来越繁杂。从早期的单项污染物指标环保改造直至当前大规模烟气超低排放改造[1-4],乃至近年来国家发布的“水十条”[5]、部分地方政府要求的“废水零排放”,再到当前提出的噪声控制[6]、煤场封闭[7]、固废处理[8]、“烟气消白”[9]等多重政策性要求,体现了火电厂环保治理在排放端从“气-水-渣-声”污染链的点源向面源的多维管控拓展,在控制端从浓度控制到总量控制到质量控制的技术纵深转变。

针对我国当前火电厂环保治理现状与面临形势,提出了以火电厂厂界为限,涵盖“气-水-渣-声”四大污染物分类,集成多项关键技术的火电厂“厂界环保岛”理念。如图1所示,通过以污染物产生与控制装置为点,以各点之间的关系为线,可构成以烟气污染物为主线,以废水、固废控制为两翼,以噪声为边界的火电厂“厂界环保岛”理念示意图。由图1可知,各污染物产生与控制节点之间呈现出相互串联、叠加、融合的多重关系,同一节点可能既是一种污染物控制节点,同时也是另一种污染物产生节点,例如选择性催化还原法(selective catalytic reduction,SCR)脱硝装置;抑或同一节点既是一种污染物控制节点,同时也是另一种污染物协同控制节点,还是另一种污染物辅助控制节点,例如低低温电除尘器;此外不同污染物种类之间也存在产生和控制的交叉融合,例如湿法脱硫产生废水,而高盐废水可通过烟道进行雾化蒸发处理。因此,火力发电“厂界环保岛”是以火电厂厂界为限,从全局性的视角系统化看待火电厂生产生活过程中在“气-水-渣-声”污染链中所涉及的常规污染物与新型污染物指标,通过“源头控制、末端治理、协同脱除、系统集成、过程管理”的全方位、全时空、全流程管控治理技术,实现火电厂“气-水-渣-声”污染链的全时空多维管控,从而保障火电厂环保设施的安全可靠、环保节能、经济高效运行。

图1 火电厂“厂界环保岛”理念示意图

Fig. 1 Sketch map of the “environmental protection island ” in thermal power plant

1 烟气污染物控制

近年来,国内大气环境质量持续变差,区域性复合型大气污染日益突出,空气重污染现象(主要表现为“雾霾”)大范围同时出现的频次日益增多,大气环境形势十分严峻[3]。针对火电厂的排放标准趋严、排放总量考核、工程限期治理等政策性要求陆续出台,与之相对应的是烟气污染物治理技术取得了突飞猛进的发展,并得到了广泛的工程应用。以下针对其中较为核心的低氮燃烧、烟气脱硝、脱硫、除尘以及多种污染物协同控制所涉及的关键技术与热点问题分别进行论述。

1.1 低氮燃烧技术

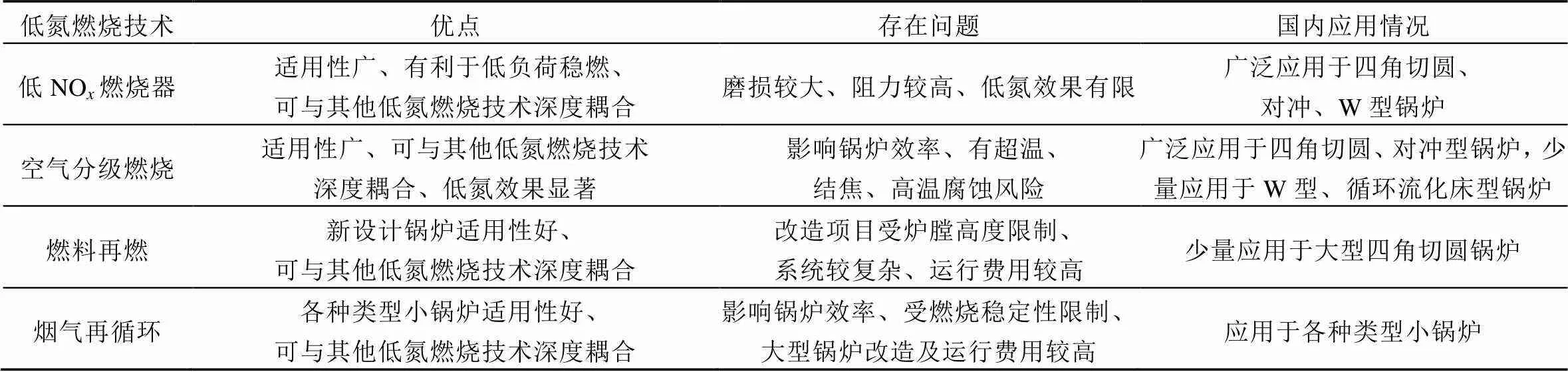

低氮燃烧技术是火电厂燃煤机组普遍采用的NO控制技术,其原理是根据NO的生成机制,通过控制炉内各区域火焰温度、氧浓度及燃烧产物在高温区的停留时间等方式,来抑制NO的生成。按技术原理来分,主流的低氮燃烧技术主要包括低NO燃烧器、空气分级燃烧、燃料再燃、烟气再循环等[10-12],其中低NO燃烧器和空气分级燃烧技术的组合在实际工程中应用最为广泛,各类低氮燃烧技术比较见表1。

我国低氮燃烧技术研究起步较晚,但发展势头迅猛。在国内环保政策的推动下,大量高校、科研院所和企业致力于开展具有自主知识产权的低氮燃烧技术的研发,并形成了一套具有中国特色的低氮燃烧技术体系。

表1 各类低氮燃烧技术比较

1.2 催化剂全生命周期管理技术

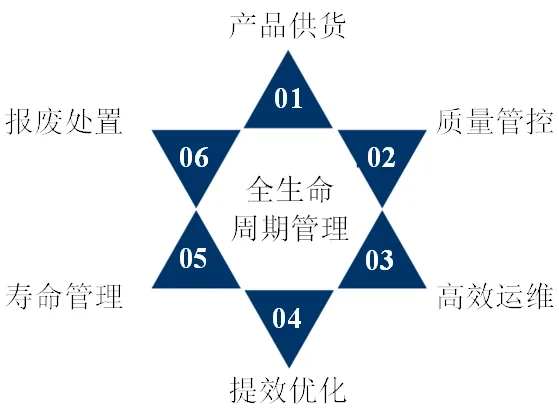

国外经过多年发展,已形成一整套先进、成熟的脱硝催化剂全生命周期管理模式,能够有效延长催化剂使用寿命、减少SCR脱硝装置运维成本。国内由于前期大规模脱硝改造工程遗留问题逐步显现,脱硝催化剂市场混乱、产品质量良莠不齐,发电企业脱硝运维经验与能力不足,以及催化剂寿命管理技术应用进展缓慢等一系列问题[13],造成当前SCR脱硝装置的运行稳定性、可靠性、经济性受到严重制约。

催化剂全生命周期管理不仅应确保催化剂采购成本的集约化,还应包括对脱硝装置的高效性能管控,在此基础上实现脱硝装置的高效、可靠、经济运行。针对上述国内催化剂应用的现状与特点,华电电科院提出了催化剂全生命周期管理模式,涵盖了催化剂全生命周期的产品供货、质量管控、高效运维、提效优化、寿命管理以及报废处置[14-15]6个部分,各部分既相互串联、又相互融合,示意图如图2所示。催化剂厂商负责全生命周期的供货、提效优化及报废处置,第三方机构提供质量管控与寿命管理技术服务,发电企业专注于脱硝运维,充分发挥各方面的专业特长且操作性强,能够实现全生命周期管理效益最大化,保障脱硝装置稳定、可靠、经济运行。

图2 脱硝催化剂全生命周期管理模式示意图

1.3 宽负荷脱硝技术

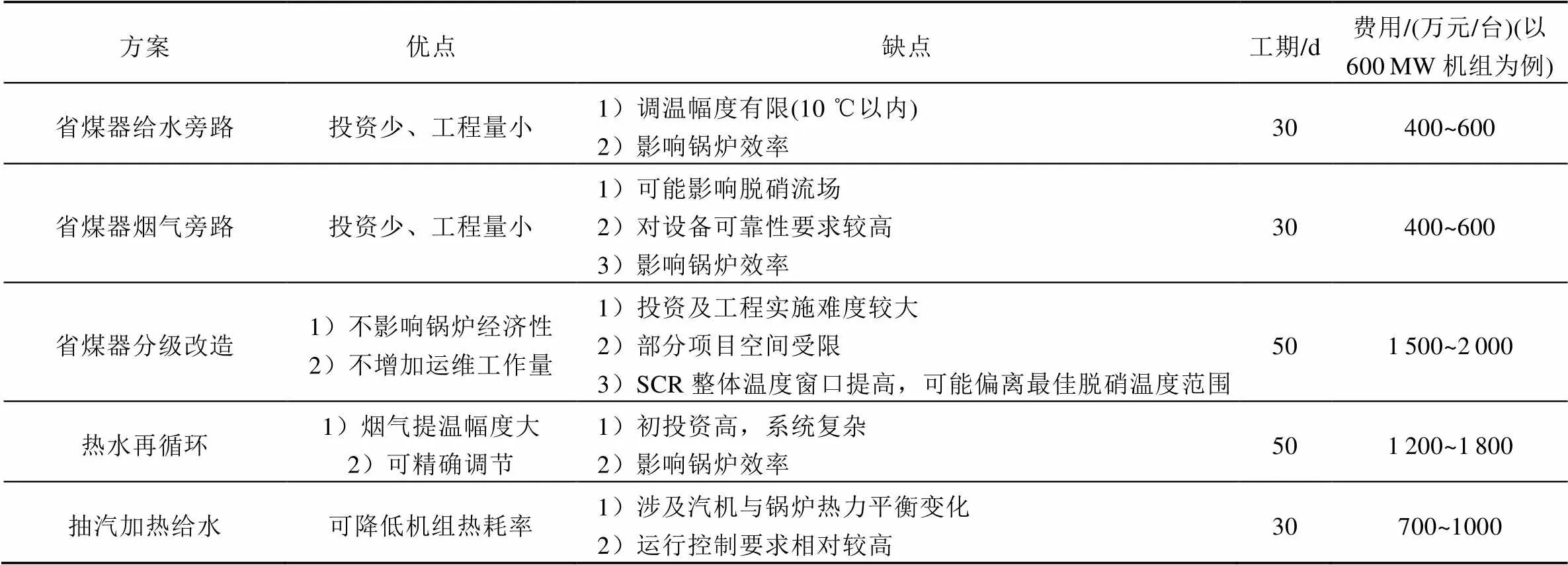

当前国家层面推行的火电灵活性改造与部分地方政府提出的脱硝电价、排污费缴纳要求,使得实现宽负荷脱硝的必要性与重要性日趋凸显。运行调整方面,主要可通过改变磨煤机运行方式、锅炉配风方式、燃烧器摆角等措施,提高低负荷工况下省煤器出口烟气温度,此外可根据脱硝催化剂的最低运行温度(minimum operation temperature,MOT)、最低喷氨温度(minimum ammonia injection temperature,MIT)、硫酸氢铵析出(ammonium bisulfate,ABS)温度特性,进行脱硝运行与机组负荷调度方面的适当调整,从而实现低负荷工况下的脱硝投运。其优点在于无需技术改造,从而避免改造投资;缺点在于对运行人员技术水平有一定要求,烟温调整幅度较小(一般在20℃以内),应用范围有限,且需要牺牲一定的经济性。工程改造方面,主要思路是减少SCR反应器前省煤器内介质的吸热量,提高SCR入口烟气温度。主要的工程改造方案包括省煤器烟气旁路、省煤器给水旁路、省煤器分级改造、抽汽加热给水、热水再循环等,各方案优缺点、工期及费用分析比较见表2[16-17]。此外宽温差催化剂也是当前宽负荷脱硝技术领域的研究热点,但其技术可靠性仍有待进一步检验。

1.4 还原剂改造技术

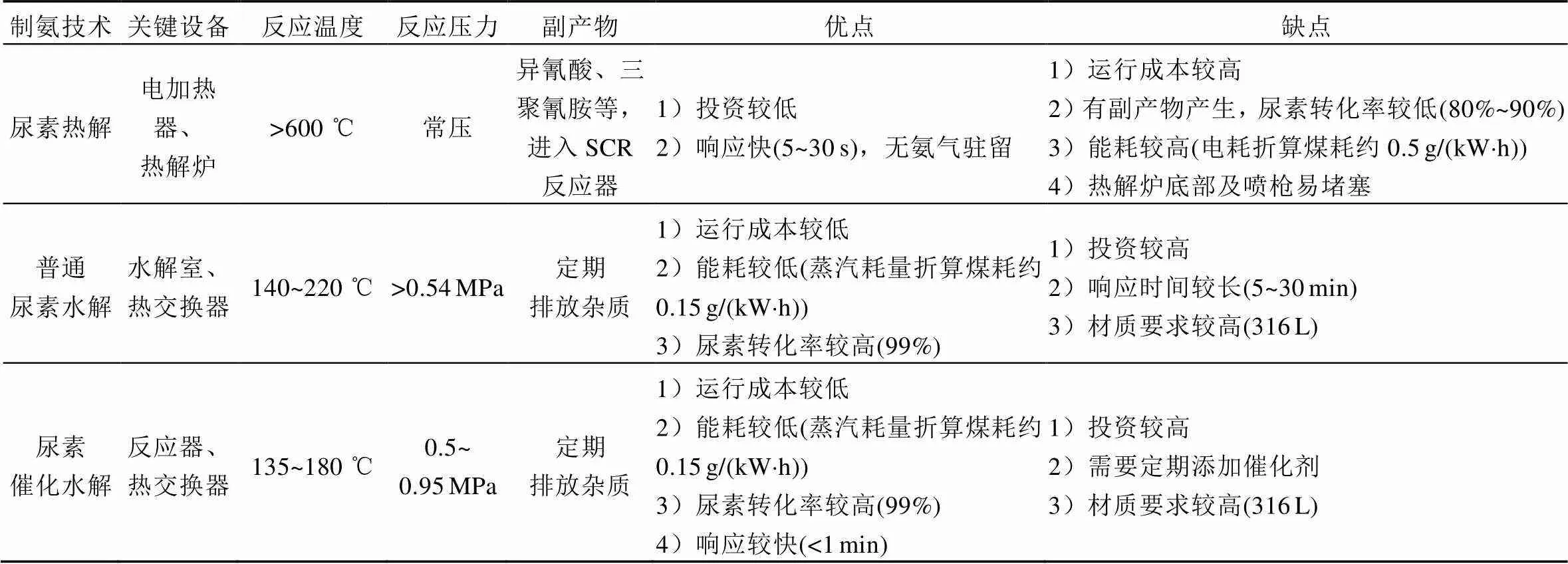

近年来由于电力建设与生产安全事故频发,火电厂SCR脱硝装置采用液氨作为还原剂越来越受到安全监管部门的关注。考虑到尿素具有性状相对稳定、对环境无直接危害、运输储存安全方便等特点,已成为火电厂SCR脱硝装置液氨替代品首选。总体而言,当前尿素制氨技术已较为成熟可靠,尿素热解技术在国内应用较早、业绩较多,尿素水解技术国产化较晚、近年业绩增长较快,2种技术投资相近,在当前火电机组普遍面临节能降耗压力的背景下,水解制氨技术运行成本更低、技术经济性更强,优势更为明显,技术经济对比详见表3[18-19]。考虑到液氨改尿素后,系统运行成本会上升,SCR烟气脱硝还原剂是否改造需因地制宜,综合权衡安全要求、管理成本以及技术经济性。

表2 宽负荷脱硝改造技术措施比较

表3 2×600MW机组尿素制氨技术对比

1.5 高效干式除尘技术

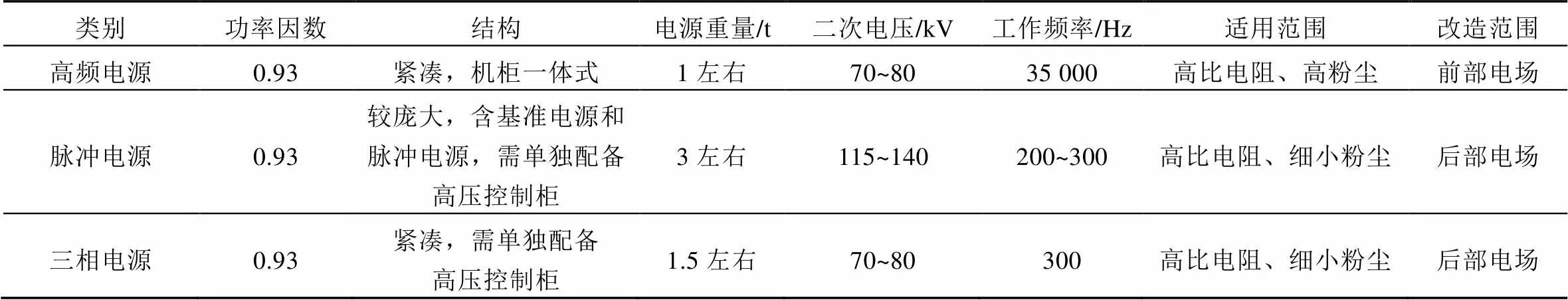

高效干式电除尘提效技术主要有高效电源技术、旋转电极除尘技术和低低温除尘技术 等[1-2, 20-23],而高效电源技术和低低温除尘技术已成为实现烟尘超低排放改造的一种主流技术路线。高效电源技术主要包括高频电源、三相电源和脉冲电源等,高效电源组合技术可实现99.9%的除尘效率,其主要特点见表4。

低低温除尘技术[22-23]的核心是在静电除尘器之前布置一套烟气换热器,使得电除尘器的运行温度由130~150℃降低到90~100℃,降低除尘器内烟气流速和粉尘比电阻,从而改善粉尘的荷电能力,有效地提高除尘器的除尘效率,低低温除尘技术还具备较高的SO3脱除效率。实际应用表明低低温除尘技术可以实现除尘器出口烟尘排放浓度小于20mg/m3,且具备80%以上的SO3脱除率。

低低温除尘器在国外的应用案例最高硫份为1.17%,而国内应用案例最高硫份为2.5%。根据实际应用与研究分析,当灰硫比大于100时,可有效地控制低温腐蚀问题,当排烟温度高于 130℃,硫份低于2.5%时,可优先考虑低低温除尘技术,在提高除尘效率的同时可有效实现烟气余热综合利用、节省电煤消耗。

表4 高效电源的技术对比

1.6 超净袋式除尘技术

超净电袋复合除尘器是在常规电袋复合除尘器工作原理的基础上发展而来的,通过滤袋的高精过滤有效地降低除尘器出口烟尘的排放浓度,并结合湿法脱硫系统的协同洗尘效果,实现烟尘的超低排放[1,23-25]。目前超净电袋除尘技术与高效脱硫协同洗尘已成为实现烟尘超低排放的一种有效的技术路线[2]。

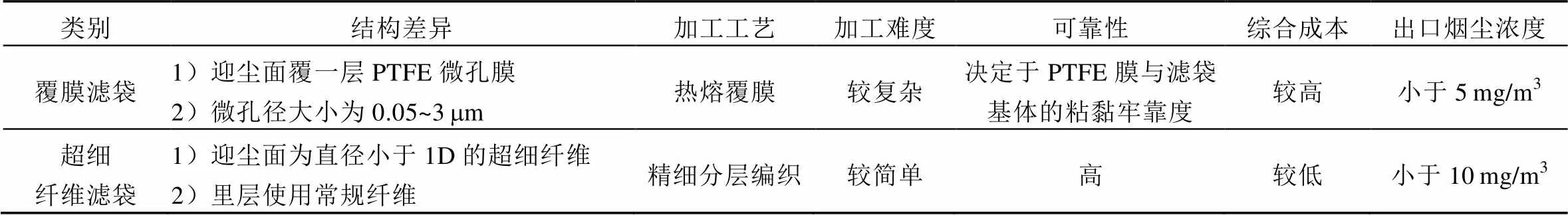

滤袋是决定电袋复合除尘器出口排放值最关键的部件[25],它的过滤精度直接关系到烟尘排放值。聚四氟乙烯(polytetrafluoroethylene,PTFE)覆膜滤料是当前精度最高的过滤滤料,其次为超细纤维梯度滤料,二者均属于高精度过滤滤料,是超净电袋复合除尘器滤料的首选,二者的技术对比见表5。

1.7 湿式除尘技术

湿式除尘技术[26-30]的除尘效率不受粉尘比电阻影响,利用喷水对集尘极清洗可使放电极和集尘极始终保持清洁,电极上无粉尘堆积现象,有效消除二次扬尘与反电晕现象,且能够高效地除去烟气中的粉尘、石膏雾滴、SO3、PM2.5等。由于处理的是湿烟气且采用水冲洗清灰方式,湿式除尘器的放电极和收尘极需采用特殊材料,并对喷淋系统的喷嘴排列型式和集尘极板型式进行优化,来保证对极线和极板最佳的清洗效果,湿式除尘器需考虑废水的处理。

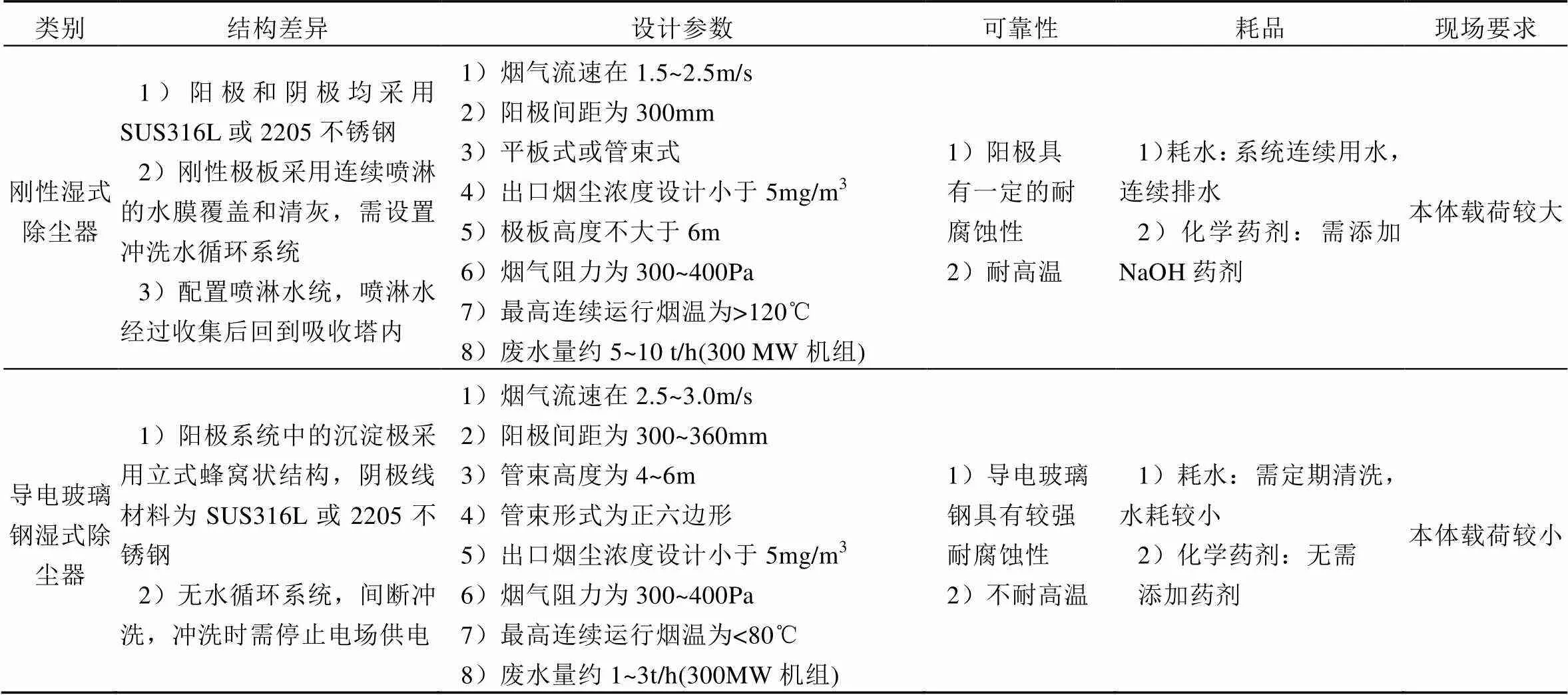

湿式除尘器按材质可分为3种:金属极板、导电玻璃钢极板和柔性极板,其中柔性极板材质仅在个别机组上有应用,金属极板和导电玻璃钢极板2种材质应用范围广泛。湿式除尘器的结构型式主要有2种:立式管式和卧式板式,可布置在吸收塔出口烟道处,也可布置于吸收塔塔顶。 2种主流材质湿式除尘器技术对比见表6。

1.8 高效脱硫技术

高效脱硫技术是基于现有“石灰石-石膏”湿法脱硫技术基础上发展起来的,使脱硫装置的脱硫效率由以往的95%左右大幅提升至98%甚至99%以上,实现SO2的深度脱除。高效脱硫技术的基本原理均是采用提高石灰石消溶速率、提高浆液pH值、提高流场均匀性、增强气液紊流效果[31]等技术措施强化脱硫反应传质过程、降低系统能耗,从而实现高效脱硫。

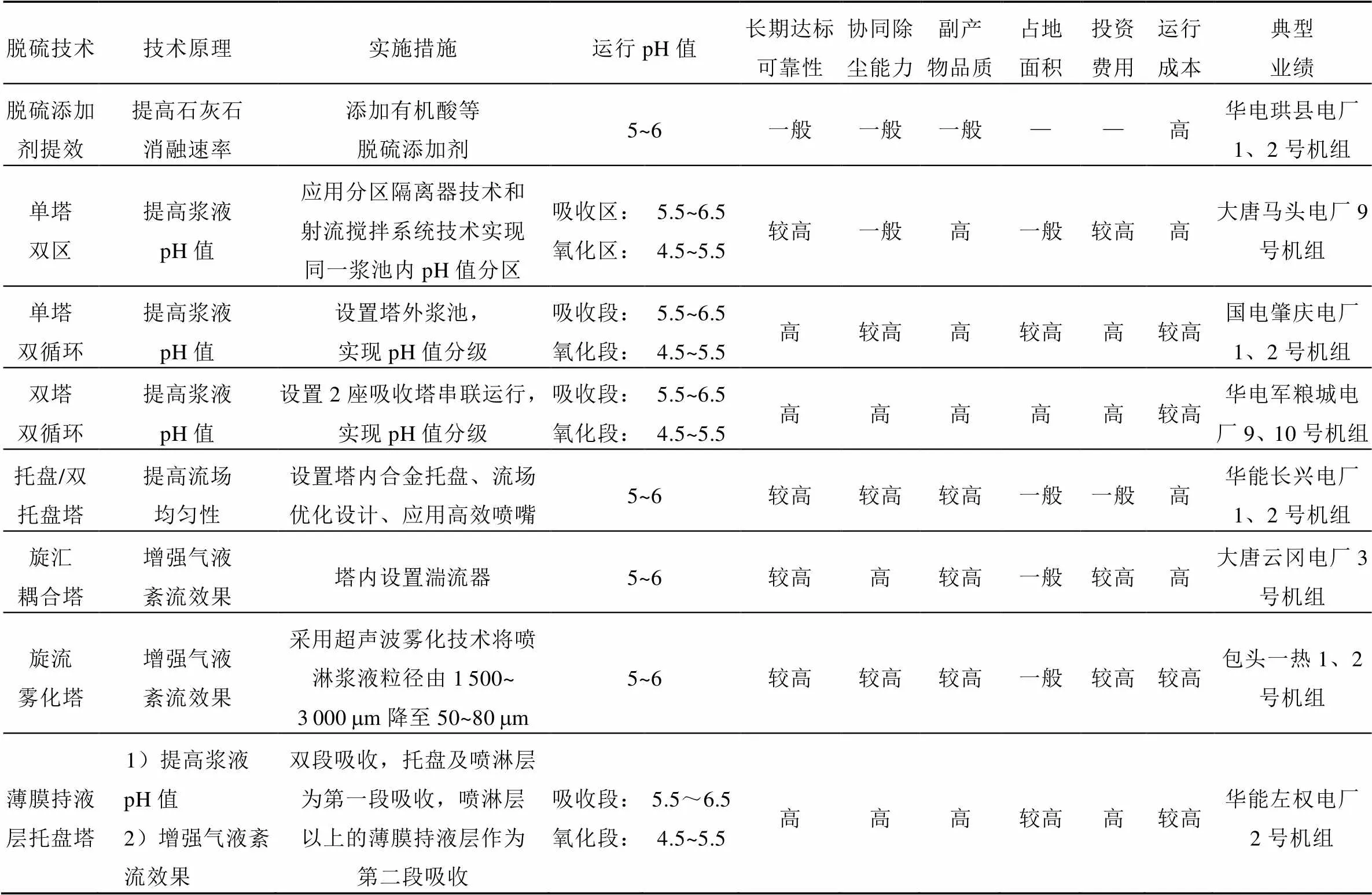

目前,技术成熟、应用业绩较多的高效脱硫技术包括脱硫添加剂提效技术、单塔双区、单塔双循环、双塔双循环、托盘/双托盘塔、旋汇耦合塔、旋流雾化塔、薄膜持液层托盘塔等技术[32-36]。不同高效脱硫技术对比详见表7。

表5 超净滤袋的技术对比

表6 2种主流材质湿式除尘技术对比表

表7 高效脱硫技术比较

1.9 高效脱硫协同除尘技术

高效脱硫协同除尘技术[31-32,37-38]可以大幅提升脱硫系统协同除尘效率,在脱硫装置下游不增加新一级除尘装置的前提下,直接实现脱硫塔出口烟尘浓度超低排放。目前,国内外主流技术路线主要包括“低低温除尘器+高效除尘脱硫塔”一体化协同治理技术和高效除尘除雾装置技术2种。

1)“低低温除尘器+高效除尘脱硫塔”一体化协同治理技术。

通过除尘器前设置低低温省煤器对烟气降温,使除尘器出口粉尘粒径增大、处理烟气量降低,同时脱硫塔设计时采用流场优化、除雾器优化配置、烟气防短路、喷嘴优化等技术措施,使粉尘易于在脱硫塔中被浆液洗涤捕集,从而提升脱硫塔的协同洗尘效率,实现80%以上的协同洗尘效果。此技术可以实现在低低温除尘器出口烟尘浓度为20~30mg/m3条件下,脱硫塔出口直接实现烟尘浓度低于5mg/m3。

2)高效除尘除雾装置技术。

在不设置低低温除尘器的前提下,通过采用新型高效除尘除雾装置,配合吸收塔流场优化、除雾区高度抬升、增效装置设置、喷淋覆盖率增加、高效喷嘴设置等技术措施,直接实现脱硫塔出口烟尘超低排放。此技术可以实现在脱硫塔烟尘浓度低于30mg/m3条件下,除雾器出口烟气携带液滴浓度低于20mg/m3、脱硫塔出口烟尘浓度低于5mg/m3。

高效除尘除雾装置包括管束式除尘除雾装置、冷凝式除尘除雾装置、声波式除尘除雾装置等。其中,管束式除尘除雾装置主要依靠离心力、惯性力以及重力作用实现烟气中雾滴、颗粒物等物质的分离。冷凝式除尘除雾装置是通过设置冷凝湿膜层使烟气冷却降温,析出冷凝水汽并以细微颗粒物和残余雾滴为凝结核,长大的颗粒物和雾滴撞击在波纹板上被水膜湮灭从而被拦截。声波式除尘除雾装置通过声波作用实现超细颗粒物团聚并长大,最终在除雾器内部离心作用下实现脱除。

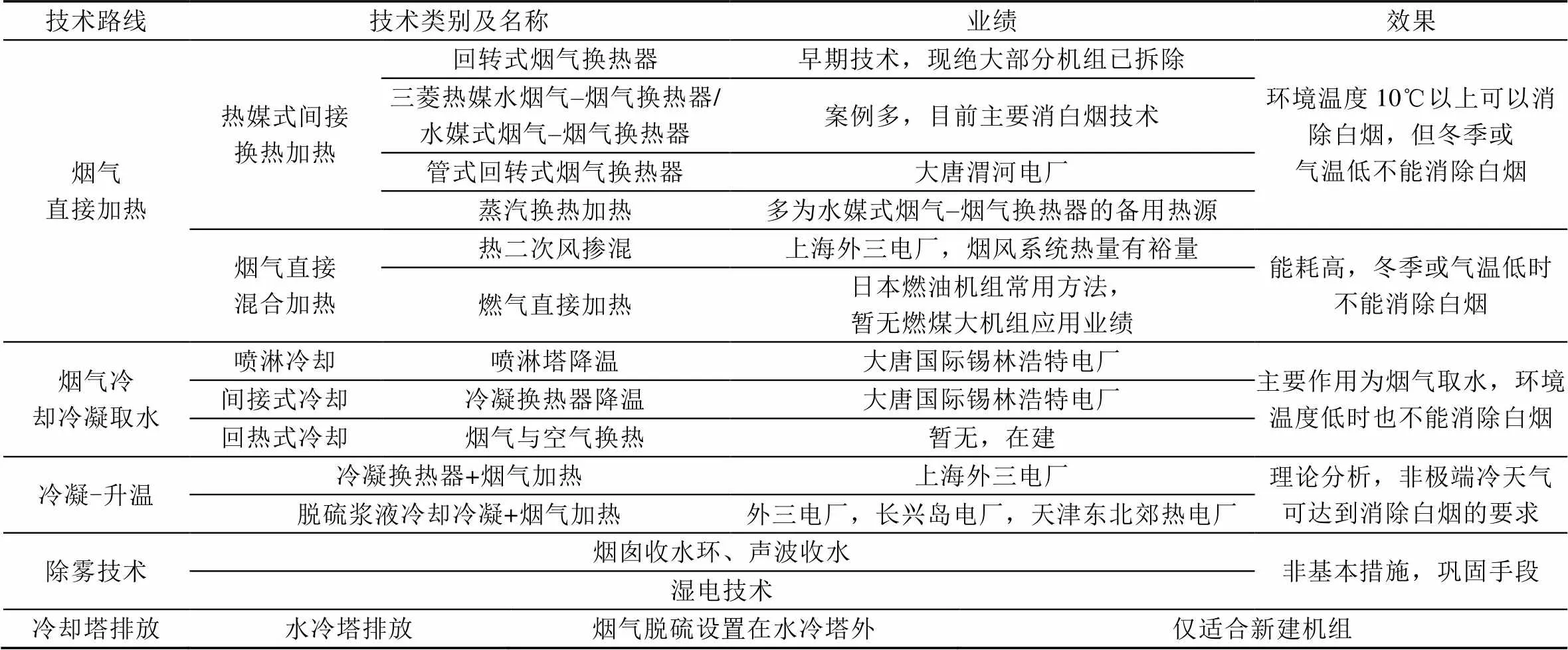

1.10 烟气取水消白

随着社会的发展,人民生活水平的提高,“白烟现象”越来越被关注,特别是城市电厂对湿烟气的治理将成为必要的措施。国内部分地区也通过排放标准、指导意见等方式出台了有关消除“白色烟羽”的要求。当前已有工程应用的白烟消除技术主要可以归纳为烟气加热技术、烟气冷凝技术、烟气冷凝再热技术三大类,具体各项技术对比见表8。

表8 烟气消白技术对比情况

考虑到烟气加热技术中的直接加热技术需要额外提供热源进行加热[9],仅作为白色烟羽治理的手段代价过大。而烟气冷凝技术当前更大程度上作为节能、减排、收水、节水的目的进行使 用[39],作为消除白烟技术需将烟气温度降低至环境温度附近,在实际应用中无法实现。因此,现阶段可行的消除白烟的措施主要为烟气加热技术中的热媒式换热器和烟气冷凝再热技术。热媒式换热器技术通过将排放烟温提升至75℃以上,可以有效地解决“白烟现象”,但实际应用中对布置空间有一定要求,金属换热材质存在磨损和腐蚀问题,非金属换热材质存在价格昂贵、布置空间需求大的问题,均限制了其工业应用。烟气冷凝再热技术综合了烟气加热技术和烟气冷凝技术,是上述2种技术的延伸。该技术不仅可以达到节水,同步消除多种污染物,还可以利用原有的烟气余热,不造成额外的能源消耗,后续有望得到广泛的推广应用[40]。

1.11 协同脱除

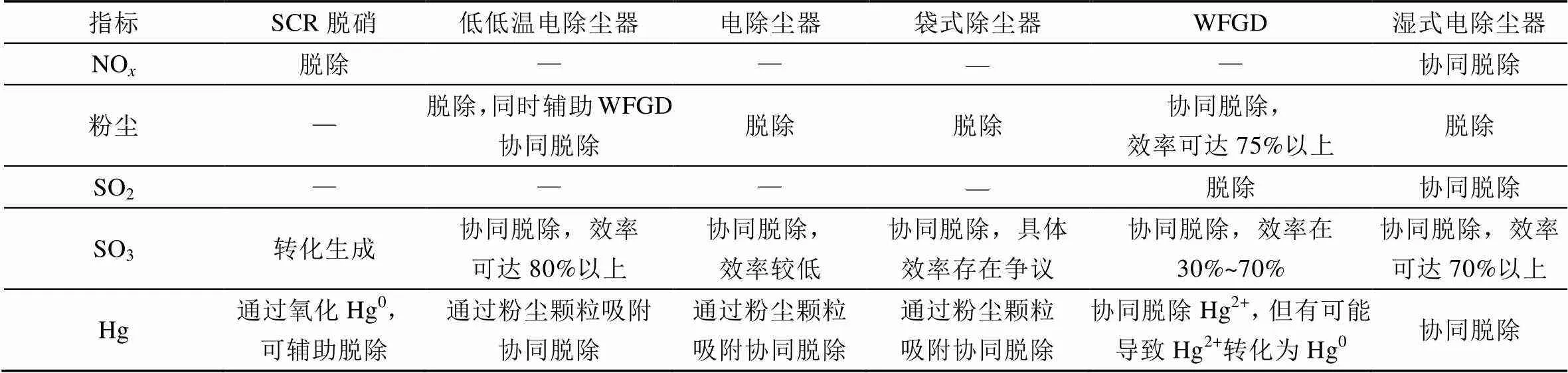

随着燃煤电厂超低排放改造工作的全面推进,常规污染物指标已全面实现深度脱除,而SO3、Hg、PM2.5等新型污染物指标日益被关注。在此背景形势下,同时考虑到工程改造投资、发电企业运维工作量、现役燃煤电厂改造空间等限制因素,如何充分利用现有污染物脱除装置实现新型污染物指标的高效协同脱除成为下一步燃煤电厂环保专业的重点研究课题。如表9所示,现有污染物脱除装置在脱除常规污染物指标的同时可实现辅助脱除与协同脱除功能,例如SCR脱硝氧化Hg0,低低温电除尘器出口烟尘粒径增大等均可提高后续装置协同脱除能力,而低低温电除尘器、湿法烟气脱硫(wet flue gas desulfurization,WFGD)、湿式电除尘器等装置均具有协同脱除多种污染物的能力[4,22,28,37-38,40-41]。后续应对新型污染物指标控制要求,应尽量避免大规模工程 改造,尽可能通过现有污染物控制装置的局部 改造,充分发挥协同脱除的组合效应,满足排放要求。

表9 烟气污染物协同脱除关系

2 废水处理

火电厂废水种类较多,生活污水、含煤废水、含油废水及含氨废水等处理工艺较为成熟,以循环水排污水、反渗透浓水、酸碱再生废水以及脱硫废水为代表的含盐废水的处理成为废水“零排放”处理的重点和难点[4,42-47]。含盐废水的处理可以分为预处理、浓缩减量处理和末端高盐废水处理3部分。

2.1 预处理技术

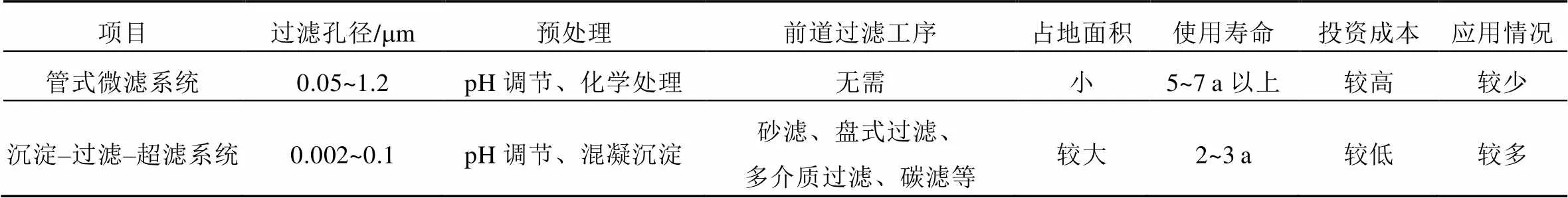

通过预处理去除废水中的硬度离子、胶体和固体悬浮物等,保障后续膜浓缩处理系统的稳定运行,包括软化处理和除浊处理两部分。软化处理通常采用“石灰-碳酸钠”双碱法,工艺较为成熟;除浊处理常用过滤-超滤工艺或管式微滤工艺。管式微滤工艺系统相对简单,正常运行工况下处理出水能够满足反渗透系统的进水要求。采用管式微滤系统,软化处理后的出水无需经沉淀池、多介质过滤、砂滤等处理设施就可以直接 进入管式微滤系统,化学药剂费用较低,并且占地面积较少。超滤和管式微滤工艺的对比分析见表10。

表10 管式微滤和超滤工艺的技术经济比较

2.2 浓缩减量处理技术

含盐废水浓缩减量处理工艺中,高压反渗透、正渗透以及电渗析技术在含盐废水深度浓缩处理中的应用具有较大潜力。

高压反渗透有碟管式反渗透(disc-tube revsese osmosis,DTRO)和ST反渗透(spacer-tube revsese osmosis,STRO)2种,可以将废水含盐量浓缩到100000~120000mg/L。DTRO膜系统和STRO膜系统具有相似的废水盐分浓缩效果,目前DT/STRO在火电厂高盐废水处理中的应用逐渐增多。

正渗透(forward osmosis,FO)处理系统利用正渗透膜两侧汲取液与废水间的渗透压差作为驱动力,使含盐废水中的水主动进入汲取液而实现含盐废水的浓缩。FO系统可以将废水含盐量浓缩到200000mg/L左右,相比于DT/STRO系统具有更高的浓缩效果和回收率。

近年来,电渗析技术(electrodialysis,ED)在含盐废水浓缩处理中的应用得到了大量关注。采用均相离子交换膜的电渗析装置,可以将废水的含盐量浓缩到200000mg/L以上,具有较高的回收率。此外,利用双极膜可以将含盐废水加工成HCL和NaOH溶液进行回用,从而实现含盐废水的资源化利用。

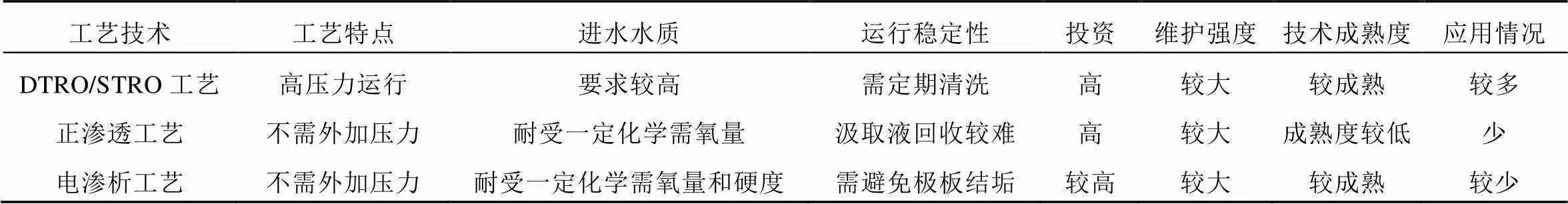

以上几种含盐废水浓缩减量处理技术的对比见表11。

表11 浓缩减量处理工艺对比

2.3 末端高盐废水零排放技术

末端高盐废水零排放技术有很多种,其中以烟道雾化蒸发和旁路烟道蒸发为代表的烟气蒸发处理技术具有系统简单、投资运行成本低、无结晶盐处理处置的优点,具有较强的应用潜力。

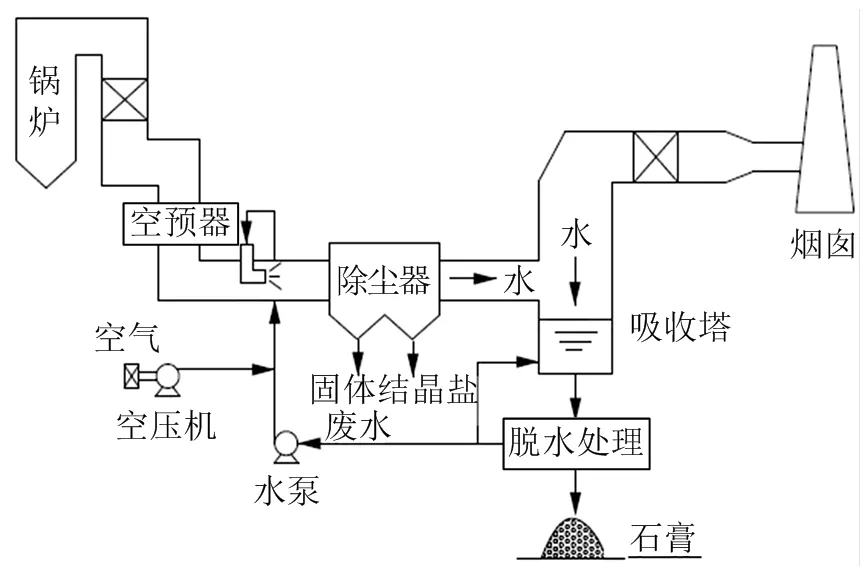

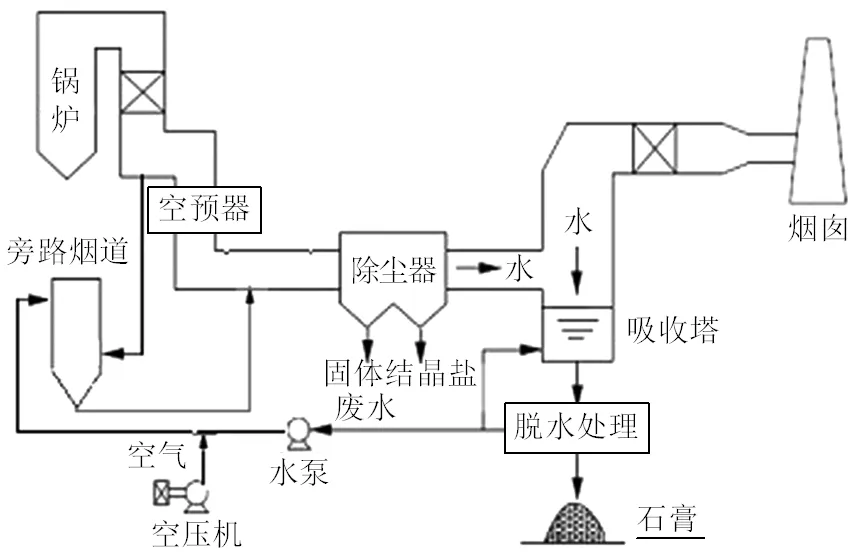

烟道雾化蒸发处理技术和旁路烟道蒸发处理技术本质上均为利用烟气热量将雾化后的废水进行蒸发,前者的蒸发过程位于锅炉现有烟道内,后者的蒸发过程位于旁路烟道内,前者采用除尘器入口烟气作为热源,后者采用脱硝出口高温烟气作为热源。废水蒸发后以水蒸气的形式进入脱硫吸收塔内,冷凝后形成纯净的蒸馏水,进入脱硫系统回用。同时,废水中的溶解性盐在废水蒸发过程中结晶析出,并随烟气中的灰一起在除尘器中被捕集。烟道雾化蒸发和旁路烟道蒸发处理技术工艺流程分别如图3、4所示。

火电厂废水“零排放”处理是一项系统工程,全厂用水优化是实现全厂废水“零排放”处理的基础。当前废水处理技术发展较快,新技术层出不穷,传统技术亦不断改进优化。在项目实施中,应根据电厂实际情况,深入论证,多方案比较,确定最佳改造方案。

图3 末端废水烟道雾化蒸发工艺流程图

图4 末端废水旁路烟道雾化蒸发系统流程图

3 固体废弃物处理

火电厂产生的工业固体废物主要分为常规废物和危险废物,常规废物一般包括粉煤灰、废旧滤袋、脱硫石膏和其他废物(如废油渣、污泥、石膏浆液等),危险废物主要指废弃脱硝催化剂,上述固体废物的主要处理处置方法见表12[8, 48-50]。

表12 火电厂固体废物处理处置方法对比

燃煤电站产生的工业固体废弃物因其自身特殊性,在其他行业可直接作为原材料,然而传统的应用技术水平比较低。在环保形势严峻的当下,开发新型固体废物利用技术才是最佳出路。近年来,针对上述固体废物的处理处置技术逐渐被报道[51-55],为下一步固体废物的深度资源化利用提供了理论指导和技术研究方向。

4 厂界噪声治理

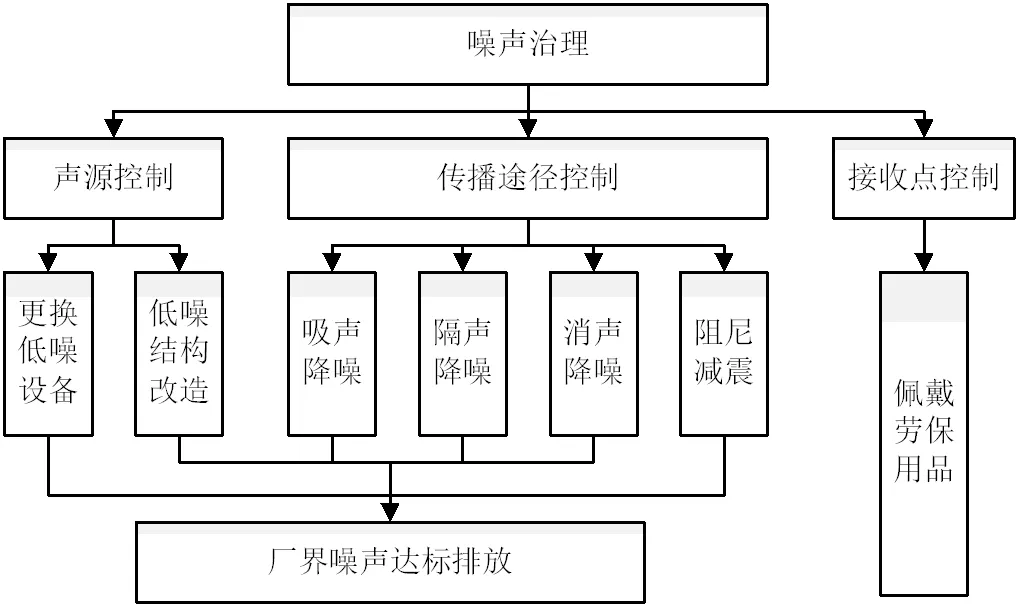

火电厂内的噪声主要由设备产生的机械噪声、气流在管路中流动产生的空气动力性噪声以及发电机、变压器产生的电磁噪声组成。噪声治理手段一般分为3类:声源控制、传播途径控制、接收点控制,技术路线如图5所示。噪声治理技术选用应遵从优先从声源本身进行控制,其次从传播途径进行控制,最后从接收点进行控制的顺序进行治理。

图5 噪声治理技术路线图

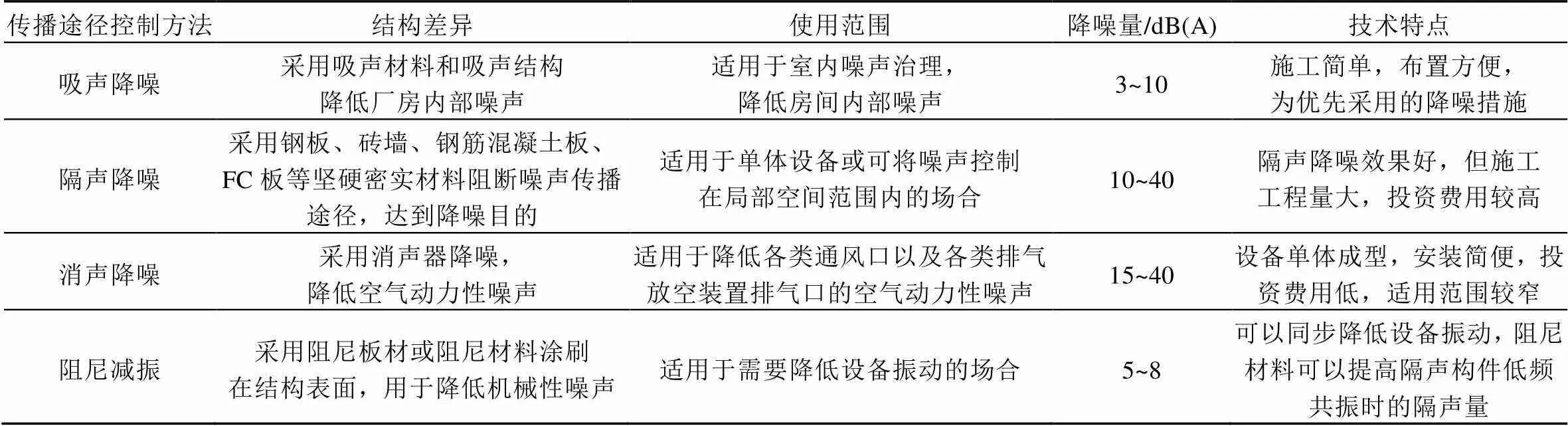

由于声源控制一般会对设备本身造成影响或更换费用较高,接收点控制没有从根本上降低实际噪声,因此现有噪声治理绝大多数是围绕着传播途径控制进行治理的。噪声传播途径治理技术主要有隔声降噪、消声降噪、吸声降噪、阻尼减振等四大类,技术对比见表13[6,56-57],在实际工程应用中应根据噪声源特性与控制要求综合确定选用控制手段。

5 结语

火电厂“厂界环保岛”以火电厂厂界为限,涵盖“气-水-渣-声”四大污染物分类。

烟气污染物控制方面,常规污染物控制以由粗放式工程减排过渡至精细化运维减排阶段,其中涉及到的脱硝催化剂全生命周期管理、除尘脱硫高效协同脱除与经济化运行等将是后续火电厂环保工作的重要方向,在此基础上如何充分发挥现有污染物控制设施的协同脱除效应,应对SO3、Hg、PM2.5等新型污染物指标控制要求,将是后续的重点研究课题。

废水控制方面,全厂水资源统筹优化利用,做好厂内废水的分级利用、梯级利用,实现厂内高盐废水的减量化,是实现全厂废水“零排放”处理的基础。当前废水处理技术发展较快,新技术层出不穷,传统技术亦不断改进优化。对于需要实施废水“零排放”改造的项目,应根据电厂实际情况,以“一厂一策”的原则,确定最佳改造方案。

表13 厂界噪声治理技术对比

固体废弃物控制方面,粉煤灰、脱硫石膏、除尘滤袋等常规固废处理虽然已有多年工业应用,但仍普遍存在区域利用不平衡、处理成本高、利用率低等问题,新型高效、经济的处理技术仍有待进一步开发,废弃脱硝催化剂作为危险废弃物,目前对于其危害性与处置风险认识仍有限,后续应引起足够的重视。

噪声控制技术相对较为成熟,后续应根据不断提升的控制要求,综合考虑各类控制技术的适用范围与边界条件,综合应用以降低工程造价与运维成本。

总体而言,火电厂“厂界环保岛”不仅是现有“气-水-渣-声”污染物控制设施的叠加,更是一个有机融合的整体,通过对“厂界”内的环保设施进行统筹考虑与综合管理,充分发挥各类环保设施的协同效益,从而有效提升火电厂生产运营的环保效益与经济效益。

[1] 杜振,柴磊,魏宏鸽,等.燃煤机组烟气超低排放改造投资和运行成本分析[J].环境污染与防治,2016,38(9):93-98.

[2] 杜振,王玉敬,魏宏鸽,等.适用于燃煤机组烟尘超低排放技术路线分析[J].能源工程,2017(3):61-65.

[3] 江建平.细颗粒物脉冲荷电机理及凝并脱除方法研究[D].杭州:浙江大学,2015.

[4] 史文峥,杨萌萌,张绪辉,等.燃煤电厂超低排放技术路线与协同脱除[J].中国电机工程学报,2016,36(16):4308-4318.

[5] 李强.火电厂废水零排放[D].北京:华北电力大学,2003.

[6] 周兆驹.噪声环境影响评价与噪声控制实用技术[M].北京:机械工业出版社,2016:90-210.

[7] 宗强.广西贵港电厂输煤系统粉尘综合治理研究[D].北京:华北电力大学,2015.

[8] 叶强,俞华栋,陆连法.燃煤电厂固体废弃物资源化开发利用的对策机制[J].能源工程,2013(3):66-68.

[9] 陈莲芳,徐夕仁,马春元,等.湿式烟气脱硫过程中白烟的产生及防治[J].发电设备,2005,19(5):326-328.

[10] 刘志江.低氮燃烧器改造及其存在问题处理[J].热力发电,2013,42(3):77-81.

[11] 贾宏禄.350MW机组锅炉低氮燃烧改造分析[J].中国电力,2006,39(11):1-5.

[12] 潘栋,王春昌,丹慧杰,等.W火焰锅炉低氮燃烧改造策略分析[J].热力发电,2013,42(12):137-140.

[13] 张杨,杨用龙,冯前伟,等.燃煤电厂SCR烟气脱硝改造工程关键技术[J].中国电力,2015,48(4):32-35.

[14] 杜振,杨立强,晏敏,等.火电厂烟气脱硝SCR催化剂全过程管理模式的构建实施方法[J].中国电力,2016,49(4):12-16.

[15] 朱跃,杜振,晏敏,等.SCR脱硝催化剂全过程管理模式的构建与实施:CN 105354350 A [P].2016-2-24.

[16] 肖志前,吉硕.低负荷下给水温度对SCR 及锅炉热效率的影响[J].广东电力,2015,28(9):22-27.

[17] 罗江勇,吕新乐.锅炉低负荷工况下脱硝系统投运率提高的改造技木[J].中国电力,2015,48(11):138-141.

[18] 孟磊.火电厂烟气SCR脱硝尿素催化水解制氨技术研究[J].中国电力,2016,49(1):157-159.

[19] 喻小伟,李宇春,蒋娅,等.尿素热解研究及其在脱硝中的应用[J].热力发电,2012,41(1):1-5.

[20] 李卓函.高效电除尘器高压电源设计及节能优化控制[D].大连:大连理工大学,2014.

[21] 栾立海,李颖,洪刚.旋转电极电除尘技术在660MW火电机组的应用[J].锅炉技术,2015,46(s1):59-61.

[22] 杜振,杨立强,魏宏鸽,等.低低温电除尘器对粉尘特性和SO3脱除效果影响分析[J].中国电力,2017,50(9):125-128.

[23] 王建峰,李艳,张杨,等.300MW燃煤机组低低温除尘与电袋复合除尘技术经济性分析[J].中国电力,2015,48(8):17-19.

[24] 尤良洲,王建峰,李壮,等.300MW燃煤机组立式和卧式电袋复合除尘器技术经济对比分析[J].中国电力,2016,49(10):181-184.

[25] 杜振,钱徐悦,魏宏鸽,等.袋式除尘器运行情况分析及延长滤袋寿命的运行措施[J].热力发电,2013,42(3):74-76.

[26] 朱跃,杨用龙,王丰吉,等.烟道内嵌式湿式电除尘器及其电除尘方法:ZL 201410130322.8[P].2016- 1-20.

[27] 朱跃,杨用龙,王丰吉,等.用于湿式电除尘除雾器的水力超声除垢装置及除垢工艺:ZL 201510006436.6[P].2017-2-22.

[28] 朱跃,杜振,魏宏鸽,等.湿式静电增强型PM2.5,SO2和Hg同时脱除的装置:ZL 201320803705.8 [P].2014-6-25.

[29] 展茂源,王猛,邓徐帧,等.湿式静电除尘器在燃煤电厂超低排放工程中的应用[J].电力科技与环保,2017,33(2):30-33.

[30] 金定强,舒喜,申智勇,等.湿式静电除尘器在火电厂大型机组中的应用[J].环境工程,2015,33(3):65-68.

[31] 周至祥,段建中,薛建明.火电厂湿法烟气脱硫技术手册[M].北京:中国电力出版社,2006:26-33.

[32] 吕志超,徐勤云,方芸.高效脱硫技术综述[J].资源节约与环保,2015(8):11-15.

[33] 魏宏鸽,徐明华,柴磊,等.双塔双循环脱硫系统的运行现状分析与优化措施探讨[J].中国电力,2016,49(10):132-135.

[34] 王仁雷,蔡传钰,张杨,等.不同浆液循环泵运行方式下串联吸收塔脱硫效果评价及优化[J].电站系统工程,2016(2):19-21.

[35] 何永胜,高继贤,陈泽民,等.单塔双区湿法高效脱硫技术应用[J].环境影响评价,2015,5(37):52-56.

[36] 孟令媛,朱法华,张文杰,等.基于SPC-3D技术的烟气超低排放工程性能评估[J].电力科技与环保,2016,1(32):13-16.

[37] 魏宏鸽,叶伟平,柴磊,等.湿法脱硫系统除尘效果分析与提效措施[J].中国电力,2015,48(8):33-36.

[38] 尤良洲,杜振,江建平,等.管束式除尘除雾器在脱硫串塔系统中的应用及性能评价[J].中国电力,2017,50(12):153-157.

[39] 熊英莹,谭厚章,许伟刚,等.火电厂烟气潜热和凝结水回收的试验研究[J].热力发电,2015,44(6):77-81.

[40] 朱跃,杜振,张杨,等.深度余热回收协同脱除烟气中污染物的装置及方法:ZL 201510267191.2 [P].2017-11-3.

[41] 朱跃,李东政,李亚军,等.联合脱硫、脱硝和脱除重金属离子的装置:ZL201220212258.4[P].2013-1-23.

[42] 张贵祥,董建国,李志民,等.火电厂废水“零排放”设计研究与应用[J].电力建设,2004,25(2):52-54,69.

[43] 潘娟琴,李建华,胡将军.火力发电厂烟气脱硫废水处理[J].工业水处理,2005,25(9):5-7.

[44] 晋银佳,王帅,姬海宏.深度过滤-烟道蒸发处理脱硫废水的数值模拟[J].中国电力,2016,49(12):174-179.

[45] 朱跃,杨用龙,杜振,等.一种脱硫废水零排放的装置及处理方法:ZL 201410397989.4[P].2016-4-20.

[46] 朱跃,晋银佳,王丰吉,等.一种脱硫废水处理装置:ZL 201520286973.6[P].2015-11-11.

[47] 韩飞超,陈光,衡世权,等.一种大水量电厂废水零排放处理装置:ZL 201520829731.7[P].2016-4-20.

[48] 曾瑞.浅谈SCR废催化剂的回收再利用[J].中国环保产业,2013(2):39-42.

[49] 汪波.浅谈袋式除尘器废旧滤袋的处置[J].中国环保产业,2011(6):63-66.

[50] 毛树标.烟气脱硫石膏综合利用分析[D].杭州:浙江大学,2005.

[51] 朱跃,何胜,张杨.从废烟气脱硝催化剂中回收金属氧化物的方法:ZL201010254247.8[P].2014-5-28.

[52] 朱跃,杨用龙,王丰吉,等.脱硝催化剂清洗再生废水废渣的处理装置及处理工艺:ZL201510006468.6[P].中国专利,2016-12-7.

[53] 朱跃,杜振,何胜,等.新型袋式除尘器的废弃滤袋的回收利用装置:ZL201220690345.0[P].2013-6-5.

[54] 张固山.废旧聚四氟乙烯滤袋的清洗回收研究[D].杭州:浙江理工大学,2015.

[55] 戴枫.燃煤发电固体排放物销售项目优化决策模型研究[D].北京:华北电力大学,2017.

[56] 智乃刚,萧滨诗.风机噪声控制技术[M].北京:机械工业出版社,2002:40-95.

[57] 马大猷.噪声与振动控制工程手册[M].北京:机械工业出版社,2002:255-710.

(责任编辑 杨阳)

Key Technical Issues of Environmental Protection Island of Thermal Power Plant

ZHU Yue

(Huadian Electric Power Research Institute Co., LTD., Hangzhou 310030, Zhejiang Province, China)

The concept of “environmental protection island” was proposed in view of the current situation of environmental protection of thermal power plants. The “environmental protection island” of thermal power plants includes the environmental protection of “gas-water- solid-noise” four pollutant groups happened in the field of thermal power plants. It was thoroughly combed the relationship between the production and control of various pollutants and technical means, thus, an in-depth comparison of the key technologies were made which involved in the transformation and operation. Several corresponding technical routes and technical viewpoint was put forward, and the concept of “environmental protection island” for thermal power plants was formed. It is a good reference for the environmental protection work of thermal power plant.

environmental protection island; denitration; desulphurization; dust removal; waste water; solid waste; noise

2017-11-25。

朱跃(1962),男,硕士,教授级高级工程师,长期从事锅炉清洁燃烧与燃煤烟气污染治理方面的技术研发和工程化应用设计工作,yue-zhu@chder.com。

国家重点研发计划项目(2016YFC0203701-05)。

Project Supported by National Key Research & Development Plan of China(2016YFC0203701-05).

10.12096/j.2096-4528.pgt.2018.001