影响金刚石钎焊润湿性的因素

曹庆忠

(长葛市黄河电气有限公司,河南 长葛 461500)

近十年来,钎焊金刚石工具技术得到了迅猛的发展,特别是在绿水青山国家环保经济方针的指导下,电镀金刚石工具生不受到了一定的限制,故原有的大量的电镀金刚石工具均由钎焊金刚石工具所替代,使得钎焊金刚石工具的市场占用量迅速膨胀,形势发展比较喜人。众所周知,从原理上说钎焊金刚石钎焊技术实现了金刚石、钎焊料、工具基体三者之间的强力化学冶金结合[1],这些工具在工作过程中金刚石不容易脱落,从单颗粒金刚石的角度看,是充分延长了单颗粒金刚石的使用时间,从而有效地提高了工具的寿命。但在钎焊金刚石工具制作过程中还仍然出现焊接不牢,金刚石颗粒脱落的现象,特别是在加工铁质材料等高负荷的材料时,金刚石颗粒受到撞击型破坏比较严重,对金刚石的焊接强度要求更高。所以,如何进一步提高金刚石的把持强度,从而提高钎焊金刚石工具的寿命,是当前钎焊技术研究的方向和难点,也是扩大金刚石钎焊工具应用领域必须和迫切解决的研究课题[2]。

本文从金刚石表面的状况出发,针对影响金刚石钎焊湿润性的因素进行研究。采用镀膜金刚石,按照真空钎焊工艺,针对制作的单层金刚石锯片进行切割钢筋试验,以期得到钎焊金刚石工具技术的进一步提升。

1 钎焊金刚石技术的基本原理

钎焊金刚石技术的基本原理是:采用含有活性元素(如Ti、Cr、W等)的钎焊料,其熔化温度低于金刚石和基体的熔化温度,在高温钎焊的过程中利用活性元素与金刚石表面发生化学反应并形成一层碳化物,借助于这层碳化物的过渡作用,使得液态钎焊料在金刚石表面润湿、铺展、毛细流动、填缝、相互溶解和扩散,同时液态钎焊料在基体表面也润湿、铺展、毛细流动、填缝、相互溶解和扩散,实现金刚石、钎焊料、工具基体三者牢固的化学冶金结合[3]。

更确切地说,在实际钎焊金刚石过程中,常常不可避免地发生金刚石向钎焊料中的溶解及钎焊料与金刚石之间的扩散,相互溶解和扩散的程度是决定金刚石钎焊湿润性好坏的最重要指标。在一定的钎焊环境(真空、惰性气体保护、空气等)、钎焊温度和钎焊时间下,金刚石钎焊的溶解及扩散过程基本上与金刚石的表面质量、钎焊剂的使用和钎焊料中的活性元素有关[3]。

金刚石颗粒钎焊后形态如图1所示。

图1 金刚石颗粒钎焊后形态Fig.1 Morphology of diamond particles after brazing

2 金刚石-钎焊料界面润湿性

2.1 决定金刚石-钎焊料界面润湿性的参数

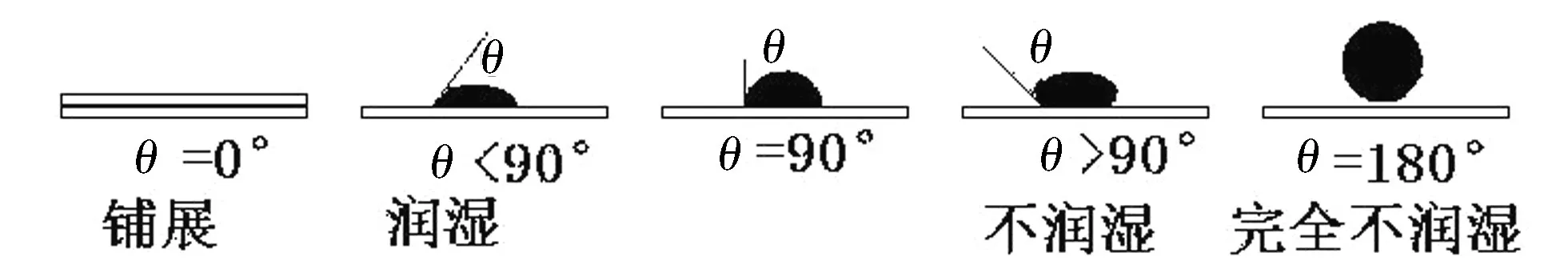

决定金刚石-钎焊料界面润湿性的参数,可以用类似于钎焊料熔化液滴接触金刚石固体平面来表达。钎焊料熔化液滴被假定处于表面自由能条件所确定的平衡状态,这些钎焊料熔化液滴的形状是由“接触角θ”作为唯一特征值决定的[4]。

钎焊料熔化液滴在固体表面的接触角θ见图2所示。

润湿与不润湿的分界线是θ=90°,当θ<90°润湿发生,而θ>90°不发生润湿。对金刚石钎焊系统10°~45°是θ的取值范围。

图2 钎焊料熔化液滴在金刚石表面的接触角Fig.2 The contact angle of brazing material melting droplet on the diamond surface

对金刚石钎焊而言,由于金刚石与一般金属及其合金之间具有很高的界面能,致使金刚石的可钎焊性很差。但活性元素能降低金刚石表面的界面能,例如,Ti属于过渡族金属元素,它对金刚石具有一定程度的润湿性。其原因就在于钎料中的Ti向金刚石表面扩散并在金刚石的表面与金刚石中的C反应生成碳化物TiC,使得液态钎焊料对金刚石的润湿与焊合变成液态钎焊料对TiC的润湿与焊合,最终达到金刚石与基体之间具有一定结合强度的钎焊连结。

2.2 对润湿性的影响因素

2.2.1 氧化物的影响

金刚石表面污染,导致化学成分不均匀;原子或离子排列紧密程度的不同,导致不同晶面具有不同的表面自由能;同一晶面,也会因表面的扭曲和缺陷造成表面自由能的差异;实际情况是金刚石表面存在不干净材料,成份和相组成的差异会造成表面各部分的自由能的不同。

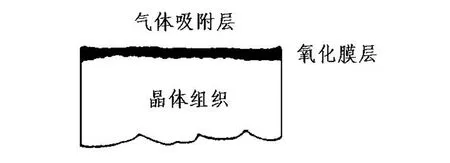

金刚石的表面结构如图3所示。金刚石的最外层表面为气体吸附层,一般主要吸附的是水蒸气、氧、二氧化碳和硫化氢等气体。次表层为氧化膜层,常由氧化物的水合物、氢氧化物和碱式碳酸盐等成分组成。在氧化膜之下是金刚石晶体组织[4]。

图3 金刚石的表面结构示意图Fig.3 Diamond surface structure diagram

在实际钎焊过程中,所涉及到的金刚石表面都会有一层上述的表面结构。任何一种表面能在活性杂质吸收作用下,固体和液体的表面自由能会明显降低。所有钎焊料熔化液体和金刚石的现实表面都在某种程度被表面元素,尤其是氧化物所改变。实际上,在金刚石表面上存在的氧化物抑制了润湿性,妨碍了钎焊料熔化液体在金刚石表面上的流布。因此,多数金刚石钎焊工艺需要通过清除材料氧化物,来减少可能发生的对润湿性不利的影响。

氧化物的熔点一般都比较高,在钎焊温度下为固态。它们的表面张力值很低,因此,钎焊时将导致产生不润湿现象,表现为钎焊料成球,不铺展。

许多钎焊料合金表面也存在一层氧化膜。当钎焊料熔化后被自身的氧化膜包覆,此时其与金刚石之间是两种固态的氧化膜之间的接触,因此产生不润湿。

所以在钎焊过程中必须采取适当的措施去除金刚石和钎焊料表面的氧化膜,以改善钎焊料对金刚石的润湿。

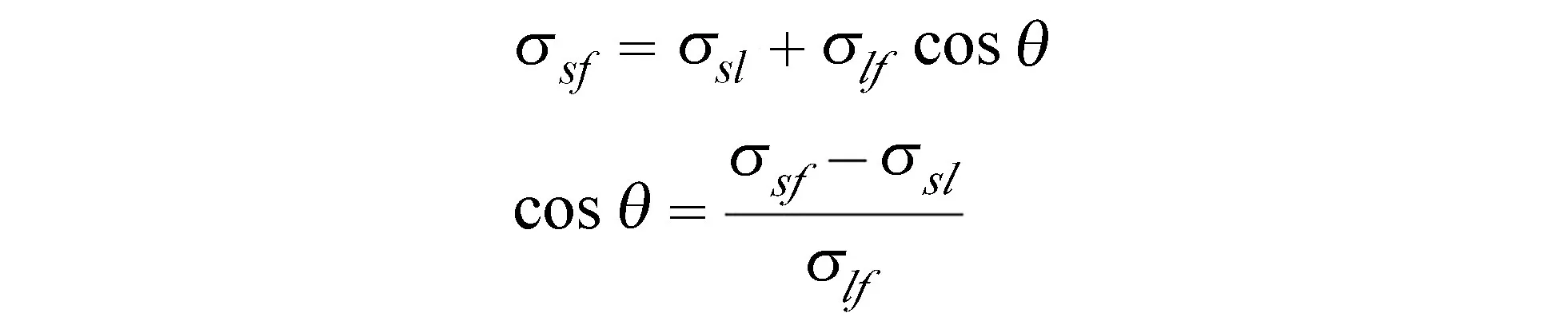

2.2.2 钎剂的影响

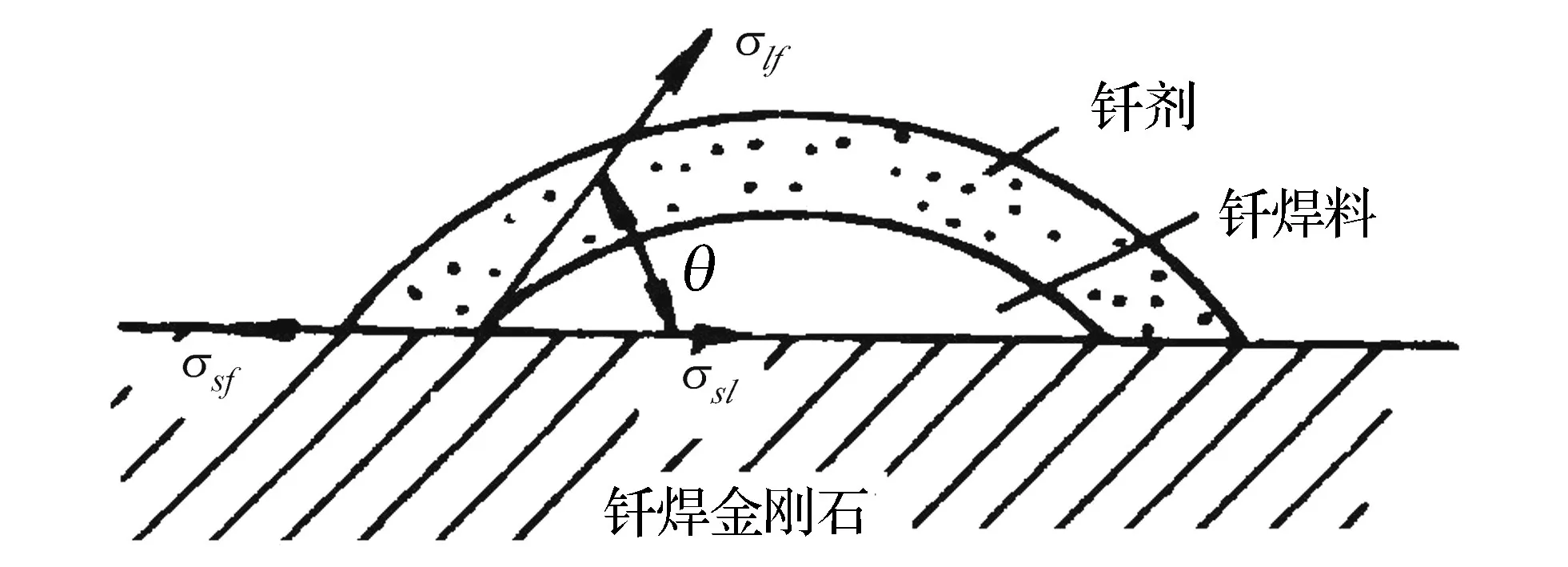

去除氧化膜最有效的方法是采用钎剂。当用钎剂去除了金刚石和钎焊料表面的氧化膜后,液态钎焊料就可以和金刚石直接接触,从而改善润湿。另外,当金刚石和钎焊料表面覆盖了一层液态钎剂后,系统的界面张力就发生了变化,如图4所示,当铺展达到平衡时,由Young氏方程有[4]:

其中:σsf-母材与钎剂间的界面张力;σsl-母材与钎料间的界面张力;σlf-钎剂与钎料间的界面张力。

图4 钎剂的影响Fig.4 Impact of brazing flux

与无钎剂时的情况相比,只要满足σlf<σlg或σsf>σsg,就可以增强钎料对母材的润湿。同样,钎剂成份的变化将造成σlf和σsf的变化,从而也会影响钎料对母材的润湿性。

2.2.3 钎料中活性元素的影响

在钎焊过程中,当钎焊料为多元合金时,由于合金组分对金刚石界面张力的影响不同,使某种成分被有选择性地吸附(或排斥)到相界面上(或离开相界面)。钎料中的活性元素可以在金刚石表面发生强烈的正吸附作用,使其富集于相界面,从而大大降低了界面张力,而界面张力的降低可以大大改善液态钎焊料对金刚石的润湿过程,能够促进钎焊料和金刚石之间的相互溶解,并形成金属间化合物,从而液态钎焊料就能较好地润湿金刚石。金刚石与一般的金属、合金之间有很高的界面能,其表面不易被熔化的金属或合金所浸润。根据文献报道,在一定的条件下,某些过渡族元素如Ti、V、Cr、Zr、Mo、W等,可以与金刚石的碳元素在表面形成碳化物,这些元素对金刚石钎焊而言,就是金刚石的表面活性物质,钎焊金刚石的方法通过这层碳化物的作用实现了对金刚石的牢固化学冶金结合[5,6]。

图5显示了金刚石磨粒与Ni-Cr合金钎焊接头的SEM照片及元素能谱线扫描分析结果。从图5可见,Cr元素在金刚石界面处具有明显浓度阶梯,C元素在界面处的浓度呈现缓慢的过渡趋势,这说明两者之间跨过界面存在着明显的扩散现象。Cr和C有较强的亲和力,液态Ni-Cr合金中的活性金属Cr被金刚石磨粒晶体表面选择性吸附时,与磨粒表面的C发生化学反应生成Cr-C化合物,使活性金属Cr从靠近金刚石磨粒表面的液态合金钎料中分离出来,并促进液态Ni-Cr钎料中的Cr向着金刚石磨粒表面扩散,从而在磨粒与液态钎料的接触面上反应生成连续的新相化合物,形成富Cr带。正是由于钎料与磨粒界面反应化合物的形成,从而促进了两者之间的润湿结合[5,6]。

图5 金刚石与Ni-Cr合金界面扫描形貌及线扫描Fig.5 Interface morphology and line scanning between diamond and Ni-Cr alloy

2.2.4 金刚石表面粗糙度的影响

金刚石的表面粗糙度在许多情况下会影响钎焊料对它的润湿。在实际的钎焊过程中,不同钎焊料在不同状态的表面上的润湿情况也不同。

实验结果分析:金刚石的表面粗糙度大,其表观接触角减小,表现为铺展面积增大;而金刚石表面的粗糙度小,其表观接触角就会增大,故表现为铺展面积小。

3 镀膜金刚石真空钎焊工艺

综上所述,如果改变金刚石表面的状况,就能改变其表观接触角,从而提高金刚石钎焊的湿润性。从目前看改变金刚石表面的状况有两种方案:一是将金刚石表面粗糙化,但此方案使得金刚石的材料成本提高比较大,同时还有破坏金刚石的自身强度的风险。二是采用镀膜金刚石,使得金刚石表面有和钎焊料湿润性更强的金属膜,金刚石镀膜后其自身强度还有一定的提高,此方案可以说是一种改变金刚石表面的状况最好方法。

3.1 镀膜金刚石

镀膜金刚石技术已经发展了二十多年,其目的是为了改善金刚石工具的内界面结合强度。实施金刚石表面金属化,对于金属结合型的工具来说,镀覆的金属最好与金刚石有较好的浸润性,并在制作金刚石钎焊工具过程中能在其表面生成适当的碳化物膜,镀层既与金刚石发生键连接,又和钎焊料产生合金化,这样金刚石和钎焊料之间就有可能形成牢固的结合。一般而言,金刚石表面镀覆的金属以碳化物形成元素为宜,W、Mo、Cr、Ti等都是可以选择的对象,它们在含碳合金中都有与碳结合的倾向,液相状态下对金刚石浸润,冷却到室温后可以转化成类似钎焊的结合[7,8]。

图6所示为离子镀镀镍钛金刚石的实物。在金刚石的界面上已经形成了碳化物的结合,同时在金刚石外层也有了一层与镍基钎焊料接触角θ接近于0的镍金属层。

图6 离子镀镀镍-钛金刚石Fig.6 Ion plating Ni-Ti diamond

3.2 制作金刚石锯片

3.2.1 制作方法

制作选用HHD90金刚石,粒度为40/45(375~425μm),镀膜增重2%,钎料为Ni-P合金(BNi-6),锯片基体为65Mo钢,锯片基体直径为Φ100。钎焊前对锯片基体、金刚石表面进行去油去污处理。金刚石直接排布在锯片基体上,Ni-P合金均匀置于金刚石与锯片基体表面,钎焊在ZKR-2FH型真空热处理炉中进行,控制炉内真空度小于5×10-2Pa,保持在880℃钎焊温度15分钟。

3.2.2 金刚石锯片产品及切割试验

制作的金刚石锯片产品如图7所示。从锯片产品上看,金刚石周围合金化程度高,焊接牢固,说明采用镀膜金刚石进行钎焊的方法可行。

对金刚石锯片进行切割试验。图8所示为切割试验现场。切割试验方法为:角磨机,切割Φ10钢筋,与非镀膜金刚石锯片产品相比较。

非镀膜金刚石锯片钎焊制作方法是:制作选用HHD90金刚石,粒度为40/45(375~425μm),钎料为Ni-Cr合金(BNi-2),锯片基体为65Mo钢,锯片基体直径为Φ100。钎焊前对锯片基体、金刚石表面进行去油去污处理。金刚石直接排布在锯片基体上,Ni-Cr合金均匀置于金刚石与锯片基体表面,钎焊在ZKR-2FH型真空热处理炉中进行,控制炉内真空度小于5×10-2Pa,保持在1020℃钎焊温度15分钟。

图7 金刚石锯片Fig.7 Diamond saw blade

图8 切割试验现场Fig.8 Cutting test site

3.2.3 试验结果

试验结果见表1。

表1 切割钢筋试验

从表1中可以看出,镀膜金刚石锯片的使用寿命是非镀膜金刚石锯片的1.24倍,同时镀膜金刚石锯片的切断速度比非镀膜金刚石锯片提高了2.73%。说明采用镀膜金刚石制作的锯片不仅使用寿命长,而且锋利性也有所提高。

4 结论

(1) 采用镀膜金刚石进行钎焊,发现钎焊料对金刚石的湿润性更加好,金刚石周围的合金化程度比较高。

(2) 使用Ni-P钎料,钎焊温度比较低,对金刚石的热损坏比较小。

(3) 制作的钎焊工具使用寿命长,同时工具的锋利性也有所提高。

(4) 有关使用镀膜金刚石制作钎焊工具的金刚石的微观焊接状况分析还有待今后进行。

[1] 周玉梅.钎焊单层金刚石工具研究现状[J].焊接技术,2010,39(6):1-5.

[2] 曹庆忠.利用真空钎焊法制作超硬材料工具[C].中国超硬材料行业技术发展论坛论文集,2013.

[3] 肖冰,等.Ni-Cr合金真空单层纤焊金刚石砂轮[J].焊接学报,2001,22(2):23-26.

[4] 任耀文.真空钎焊工艺[M].北京:机械工业出版社,1993

[5] 卢金斌,等.Ni-Cr合金真空钎焊金刚石界面反应的热力学与动力学分析[J].焊接学报,2004,25(1):21-25.

[6] 卢金斌,等.Ni-Cr合金真空钎焊金刚石界面微观结构分析[J].机械科学与技术,2004,23(7)832-836.

[7] 吴惠枝,等.金刚石的蒸发镀膜及应用[J].广东工业大学学报,1998,15(1):1-4.

[8] 王艳辉.超硬材料系列镀覆产品及应用[J].金刚石与磨料磨具工程,2002(3):21-24