锆合金管材中氢化物研究进展

Development of the Hydride Research in Zirconium Alloy Tube

供稿|李晓珊1,2,3,于军辉1,2,3,王晨阳1,2,3 / LI Xiao-shan1,2,3, YU Jun-hui1,2,3, WANG Chen-yang1,2,3

锆合金热中子吸收截面率小,克服了铍、镁、镍、铜、钛、铁等金属在高温高压下耐腐蚀和力学性能(高温强度和韧性)低的特点,广泛应用于核反应中堆芯材料中的管、棒、板等结构。锆合金包壳管主要承担着包裹UO2芯块的任务。在反应堆高温高压的恶劣环境中,锆合金管材与核反应堆一回路[知识小贴士]中的水发生反应而产生部分氢。研究表明[1]反应堆内一回路中的氢会与锆合金发生反应而在锆的基体中析出氢化物,其具体形貌如图1所示。该氢化物是一种典型的脆性相,它的存在会恶化锆合金包壳管的强度和韧性,同时氢化物在产生的过程中会因体积逐渐膨胀而产生一定的应力。有研究结果[2,3]认为,氢化物的存在会导致反应堆燃料棒用包壳管破损,最终可能会影响核反应堆运行的质量和安全。基于核反应堆中包壳管的特殊性,研究锆合金包壳管中氢化物形成机理、形貌和控制方式一直备受核材料研究者的关注。本文从核电反应堆中锆合金包壳管中氢化物形成的机理、形貌和控制方式分别进行综述,为丰富核材料研究提供理论和实践基础[4]。

氢致脆化机理

在反应堆高温高压的恶劣环境中,锆合金在氧化腐蚀的同时会从锆-水界面吸氢,氢会沿着应力最小方向或热梯度迁移的方向进行移动。在局部氢浓度超过锆基体的饱和固溶浓度时,锆合金基体内部会逐渐析出氢化物,其析出集中在低温区或者较高的拉应力区。理论及实验观察结果表明,锆合金氢化物根据其取向分为周向氢化物和径向氢化物。其中径向氢化物对锆合金危害最大。氢化物的析出机理:一是沿与密排六方底面呈15°的惯析面析出,二是沿垂直于拉应力方向和平行于压应力方向析出。其中第二种类型出现的氢化物危害最大[4-8]。

图1 氢化物典型形貌图

文献资料中锆合金氢致脆化机理有两种观点。观点一为延迟氢化物开裂(Delayed Hydride Cracking,DHC),该过程是基体中的氢化物造成锆合金基体产生裂纹,并依次萌生和扩展,最终导致锆合金脆化。其主要过程为:当氢的浓度超过极限固溶度时,在裂纹尖端形成氢化物小片,在应力的作用下,氢化物沉淀择优取向,氢化物片的面法线大部分平行于拉伸轴。由于氢化物比金属脆,在裂纹尖端的应力作用下,氢化物易于开裂形成主裂纹,然后通过脆性区快速扩展,最后在延性基体区闭合,直到一个新的氢化区域在裂纹尖端重新形成。这个过程自动重复,并且裂纹台阶式地向前推进。观点二认为锆合金存在过多的氢化物时会明显降低锆合金自身的断裂韧性,其主要因素是锆氢反应临界温度(150℃)。若环境温度低于锆氢反应的临界温度时,锆合金基体微区内的裂纹源扩展方向几乎是通过径向氢化物进行扩展。由于氢化锆是脆性相,该相具有明显的脆性特征。而当环境温度低于锆氢反应的临界温度时,氢化物对锆合金性能影响则逐渐减缓或者消失。有资料表明锆合金的延脆转变温度与氢的含量和材料自身特性有关。Simpson和Chow曾提出转变温度为260℃,而认为在氢质量分数为0.001%的条件下,锆合金的延脆转变温度为210~280℃。当氢化物取向与拉应力方向成垂直时,氢化物的延性随温度升高而逐渐恢复[4]。

氢化物形貌简介

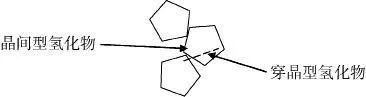

氢化物的尺寸、大小、取向及织构等形貌与环境中的氢含量、受力方式及冷却速度等参数有关[4]。同时,氢化物形貌与锆合金基体受力方式、晶粒组织、织构类型有关[5]。典型的氢化物形貌为针状或者片状形貌。在低倍组织观察时,单个氢化物是由大量片状的氢化锆堆积而成。在电镜观察时,氢化物通常是由缠绕、排列和堆积的团状构成[6-8]。氢化物的形貌是复杂的,像苞米须似的结构。目前已经发现锆合金中的氢化物有γ、δ及β相类型。γ-氢化物呈扁平的针状,而δ-氢化物则是片层状,其厚度一般是0.1~1.0 μm。同时,在电子束辐照下,Zr-4合金(Zr-Sn-Fe-Cr系列锆合金)中的氢化锆会逐渐分解为新型氢化锆,即二次氢化锆。二次氢化锆会围绕着附近的Zr(Fe,Cr)2第二相粒子析出,新析出的氢化物为面心立方结构的β相。随着锆合金中的氢含量的增加或冷却工艺参数的降低,锆合金中的氢化物形态会由γ-氢化锆逐渐转变为δ-氢化锆,同时其析出转变方式由纯粹的晶间形式析出变成穿晶或晶间混合形式分布[9-12]。

氢化物产生还与环境中的冷却速度有关,若锆合金的冷却速度低于2℃/min时,在锆合金基体晶面上优先析出尺寸较大、非孪晶态形貌的δ-氢化物[4]。而当锆合金晶面上利于氢化物析出的位置被占后,氢化物析出的位置逐渐转变为穿晶态。若当冷却速度继续升高时,氢化锆转变为另一种穿晶态的形貌,该晶界的尺寸约为0.3~1 μm、呈晶界侧面板条的形态。若锆合金的冷却速度大于10℃/min时,锆合金中的氢化物部分转变为γ-氢化锆[6]。若锆合金的冷却速度大于40℃/min时,则在显微镜下只能观测到γ-氢化锆。对于核反应堆常用Zr-4合金的规律却与上述结果略有差异。冷却速度小于1.3℃/min,氢含量对Zr-4合金中的氢化锆影响不大;在β淬火处理中,Zr-4合金中的氢化锆则在大块β相晶粒的薄片内表面层之间析出。在消应力和再结晶退火后,Zr-4合金中的氢化锆则呈现晶间或者穿晶态。具体形貌如图2所示[9]。

图2 晶间型和穿晶型氢化物示意图

控制方式

化学成分

在常温或者堆内运行的恶劣环境下,锆合金管棒材中均存在氢化物[4,7,10-16]。锆合金中的氢质量分数达到0.08%时,锆合金室温拉伸和屈服强度性能数值上升;当氢含量持续增加至0.25%时,则对锆合金的力学性能数值降低。同时有资料表明当渗氢量为450和730 μg/g时,锆合金中疲劳寿命相差不大。若当氢含量达到一定的饱和值时,锆合金的低周疲劳寿命的降低幅度变缓慢。氢含量为200 ug/g,锆合金中的氢化物则有序析出。在后续锆合金设计中,首先应降低锆合金原材料中氢含量,同时合理控制高压釜中渗氢量。

管材设计

氢化物的尺寸形貌对锆合金管材的影响很大,研究表明[4]若氢化物的尺寸长度控制在锆管壁厚的1/10以下时,氢化物无明显的规律。实践经验表明,包壳管壁厚不小于氢化物长度的10倍。资料表明,氢化物的平均长度约为0.076 mm。此外,有资料表明[11]锆合金管材的晶粒度越细小,其对应的氢化物也就越分散。但晶粒不宜过细,晶粒过细,会引起较大的应力取向效应。所以在设计锆合金管材时,应增大锆合金管材的壁厚和增加对晶粒尺寸的要求[4,9,11]。

生产工艺

锆合金退火态的氢化物取向因子大于硬态的氢化物取向因子。锆合金管材成品冷轧时,加工Q值越大,越容易获得基轴呈径向取向的织构,管材的氢化物数值越小。锆管中的氢化物与锆合金加工中的成品退火温度有关,当成品退火温度升高时,氢化物的数值也逐渐升高。此外,生产和工业实践经验表明:将管材在450~470℃再次进行二次退火可有效消除矫直造成的氢化物超高现象。矫直设备参数对锆管氢化物影响很大。锆合金矫直辊角度的调整不仅影响管材的表面质量和直线度,而且对管材氢化物取向因子起着非常关键的作用;适当的矫直辊角度能很好的解决管材头尾翘起的问题,获得良好的管材表面和直线度,同时,确保管材的氢化物取向因子控制在理想的范围内[2,4,7,11,15]。

结束语

伴随着人们对能源需求的增大,国内外将添加或者改善原有锆合金元素研制并开发出新型的锆合金。添加合金元素必将发现新型氢化物的机理、形貌和控制方式,其理论将更为复杂,新产生的氢化物形貌和种类将会更多。在充分利用现有锆合金氢化物理论的基础上,丰富新锆合金的氢化物形成机理、形貌和控制方法,必将满足新环境下的核反应堆安全和质量要求。核材料工作者更应以控制反应堆质量和安全为首任,深入研究氢化物机理、形貌和控制方式,丰富核材料的理论和实践研究。

[1] 李中奎,刘建章,薛祥义. 与我国核电发展相关的堆芯关键材料——锆合金国产化问题. 中国材料进展,2007,26(1):6

[2] 周宇. 国产新锆合金管材冷轧过程中的微观组织与织构研究[学位论文]. 重庆:重庆大学,2012

[3] 扎依莫夫斯基A C,尼古琳娜A B. 核动力用锆合金. 北京:原子能出版社,1988

[4] 刘建章. 核结构材料. 北京:化学工业出版社,2007

[5] 袁改焕,李恒羽. 锆材在核电站的应用. 金属世界,2008,26(2):53

[6] 苟渊,李言荣,陈宏彤,等. CANDU及RBMK压力管锆合金的氢致延迟断裂研究. 核动力工程,2004,25(5):439

[7] Ivanova S V. Hydrogen effected defects evolution in zirconium items of light-water reactors. International Journal of Hydrogen Energy,2006,31(2):295

[8] 彭剑超,李强,刘仁多,等. Zr-4合金中氢化物析出长大的透射电镜原位研究. 稀有金属材料与工程,2011,40(8):1377

[9] 赵林科,王增民. 轧制和退火工艺对锆-4合金包壳管材氢化物取向的影响. 钛工业进展,2011,28(1):34

[10] 周军,李中奎,王文生,等. 新锆合金板材在LiOH溶液中的吸氢行为研究.热加工工艺,2007,36(6):7

[11] 丁向东,王瑞红,刘刚,等. 双轴比例加载条件下含氢化物Zr-4合金变形行为的数值分析. 金属学报,2003,39(9):967

[12] 王瑞红,丁向东,肖林,等. 渗氢前后Zr-4合金板的力学性能及有限元模拟. 中国有色金属学报,2002,12(3):544

[13] 马林生,王快社,彭胜. 渗氢量对Zr-4合金管材氢化物取向因子测定的影响. 钛工业进展,2014(4):42

[14] 马林生,王快社,岳强,等. 三种核电用锆合金性能分析. 动力工程学报,2014,34(10):833

[15] 王瑞红,丁向东,刘刚,等. 氢化物在Zr-4合金中变形行为的研究. 稀有金属材料与工程,2003,32(12):1045

[16] Zhou J,Li Z,Zhang J,et al. Effect of hydrogen content on lowcycle fatigue behavior of Zr-Sn-Nb alloy. Rare Metal Materials &Engineering,2012,41(9):1531