低温加注增压试验系统中的测控技术

,,,,

(北京强度环境研究所,北京 100076)

0 引言

目前,我国航天事业蓬勃发展,新一代运载火箭相继研制并发射成功[1],其燃料贮箱、级间段、整流罩、测试测量、控制等均为全新研制。具有“冰箭”之称的长征五号运载火箭采用低温燃料液氢和液氧,因此需要开展一系列低温试验以考核贮箱、输送管路等相关结构是否能够在低温条件下承载火箭的动态和静态载荷。为此,研制了低温加注增压试验系统,该系统以液氮代替液氢和液氧作为试验介质,其加注量从60立方到400 立方不等,最大加载能力1.6 MPa。采用可编程控制器构建了高可靠的测控系统,系统高度自动化。所有操作均具备远程的手动控制和自动控制两种模式,系统更加安全可靠,试验风险大大降低。

1 低温加注增压试验系统

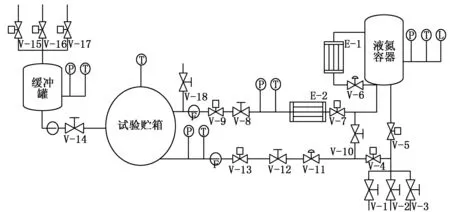

如图1所示,低温加注增压试验系统由液氮容器、缓冲罐、试验贮箱、液/气路、各类传感器和手/自动阀和测控系统组成。

图1 低温试验系统原理图

液氮容器为压力容器,用于存储液氮和氮气。在试验准备阶段,可通过液氮容器内的氮气对试验管路、试验贮箱和缓冲罐进行吹除和预冷。在加注过程中,液氮容器能够将由液氮槽车和厂区输入的不稳定的液氮缓冲,起到稳定流量的作用。汽化器E-1负责将液氮容器内的一部分液氮汽化,提供液氮容器的自增压气体,使液氮容器维持一定压力。汽化器E-2负责在增压试验中将液氮汽化进行增压试验。与试验贮箱相连的缓冲罐用于加大气枕空间,起到平衡稳压、缓冲压力波动的作用,实现压力的高精度控制。压力传感器、温度传感器、流量传感器、液位传感器是感知器,实时测量试验过程参数。位于管路上的各类手动阀和自动阀是执行器,在控制系统作用下完成液氮加注和增压工艺。

2 试验系统的测控技术

2.1 关键参数的测量

2.1.1 流量测量

低温加注试验中通过流量来计算液氮加注量,因此流量测量是该系统最重要的一项。在加注过程中,特别是加注初期,部分液氮蒸发变成氮气,与液氮形成液气两相介质通过管路加入到试验箱内,因此在流量测量中必须考虑两相流的流量测量。为了准确测量两相介质的流量,近年来研制了新型低温质量流量计,即采用质量测量方法进行流量测量,为克服两相流给流量测量带来的误差起了关键作用。

采用低温涡街流量变送器进行质量流量测量的原理是:当在流体内插入一个阻力体,流体流过该阻力体产生旋涡,并形成旋涡列,此漩涡列与流量之间的关系如下[3]:

由于在一定条件下,管道内径D、斯特劳哈尔数St1、流通面积与管道面积之比m、旋涡发生体特征宽度m均为常数,因此测量旋涡列的频率f,即可得到流量Q。

测得流量后,通过对时间的积分运算得到总的液氮加注量。

2.1.2 液位测量

低温加注试验中通过试验箱的液位计算液氮加注量,作为流量测量的一个补充和验证。而试验箱箱体内部一般没有诸如差压式、电容式、浮标等形式的液位计,在试验中一般也无法在箱体或者其他部位安装液位计,因此必须通过间接形式测量试验箱内的液位。在试验箱体加注液氮后,液氮液面以下低至-196 ℃,液面以上的温度与液面的距离反作用关系:离液面越近,温度越低;反之,温度越高。由此,本系统中通过在箱体外部间隔布置热电阻测点,通过测量箱体的温度来间接得到试验箱内的液位。

在低温测量过程中,当测量导线材质不同并且存在温度差时,在导线上将产生热电势,从而引入测量误差[5]。因此,在选用测量引线时,使用同一型号、同一批次、甚至同一线轴上连续截取的纯质导线作为测量线,最大限度减小温度的测量误差。

由于通过温度测量液位的方法存在一定的滞后,因此在加注到接近试验规定值时,需要通过控制加注阀来降低加注速率以避免过加注。

2.1.3 压力测量

一方面,注入到试验箱内的液氮在周围环境温度的作用下会发生汽化,造成箱内压力的升高。另一方面,在液氮加注完毕后的增压试验中,正是通过向试验箱注入汽化的氮气来进行增压试验。如果加注试验中试验箱内压力过高,超过试验箱体承载能力,将导致箱体破裂,不仅试验失败,还会造成巨大财产损失,严重的还会引发试验事故。如果压力测量不准确,导致试验数据无效,以该无效的数据作为研制依据,最终可能引起火箭发射的失败。因此,压力测量是该系统另一项重要的测量和控制参数。

低温压力参数可以用低温压力传感器和常温压力传感器来测量。低温压力传感器耐低温,可以直接安装,但是仍然存在零位漂移,而且其产品成本和校准成本都比较高。常温压力传感器的一般温度范围是-40~80℃[6],用于低温测量时必须连接合适长度的测压管,利用测压管中的空气将低温介质与传感器膜片隔离,传感器的膜片基本处于常温或略低于常温。本试验系统中,采用常温型的薄膜压力传感器进行压力测量,测量范围0~1.6 MPa,其测压管长度2米,内径4毫米。

2.2 控制系统

控制系统完成液氮加注和氮气增压过程的控制。

2.2.1 测控系统组成

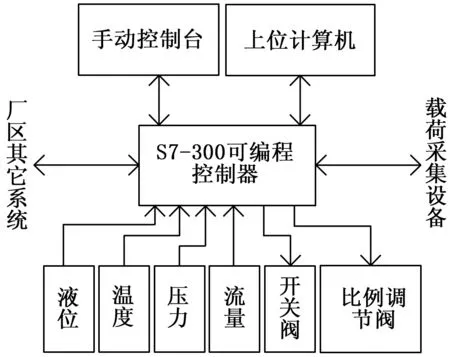

如图2所示,控制系统由位于控制间的可编程控制器和监控计算机、手动控制台、连接线缆以及位于试验现场的阀门和传感器等部分组成。

图2 控制系统组成框图

可编程序控制器选用西门子公司S7-300系列PLC产品,包括CPU模块、数字量输入模块、数字量输出模块、模拟量输入模块、模拟量输出模块、以太网通讯模块、PROFIBUS通讯模块等。数字输入模块一方面连接手动操作台,采集手动按键的状态,实现手动控制;另一方面连接现场各类开关阀的反馈,采集开关阀的开关状态。数字输出模块连接到现场的开关阀,根据工艺流程控制阀的开关,配合液路和气路完成置换、加注和增压等工作。模拟输入模块连接现场的温度、压力、流量等传感器,完成过程参数的采集。模拟输出模块连接现场的比例调节阀,实现精确的加注和增压控制。主控CPU模块完成系统采集、控制和通讯等任务。以太网连接监控计算机,完成数据发送和指令接受。PROFIBUS通讯接口与厂房的其他系统联网,实现更大范围的自动化系统。

监控计算机通过以太网与PLC通讯,将采集到的阀门及重要参数的变化情况以动态形式显示在工艺流程图上。同时,试验人员操作虚拟开关对所有阀门参数进行实时控制及设定,并通过以太网下发给PLC执行。监控计算机在整个试验过程中实时存储重要参数,形成历史记录。

根据试验系统安全性和可靠性要求以及试验场地的布局,低温加注控制间距加注受控设备在200米以上。因此,传输中的信号衰减,抗干扰等成长线传输要解决的重点问题[7]。本系统选取4~20 mA电流环传输采集和控制信号。

位于液氮贮箱和管路以及试验箱体上的液位传感器、温度传感器、压力传感器和流量传感器以及开关阀、比例调节阀等构成测控系统的感知层和执行层。

2.2.2 数字控制算法

在可编程控制器中,模拟采集模块先对液位、温度、压力和流量等模拟量参数进行调理和采样,通过数模转换,把模拟量变成数字量,然后传给CPU。这些数字量在CPU内按数字控制算法进行运算处理,运算结果通过数模转换把数字量转换成模拟量,通过输出口送到执行机构控制被调量,使其达到设定值。低温加注系统的被调参数,无论是压力还是流量等参数,在气液两相状态并存的环境条件下难以寻求到精确的数学模型。采用PID调节技术可以使复杂的工程问题得以解决,所以,数字PID调节技术比较适合于低温加注系统的特点。对于该系统来说,在比例系数P、积分系数I和微分系数D的整定过程中,主要追求系统的稳定性和可靠性,响应速度和系统带宽放在第二位。

2.2.3 压力的高精度控制

试验介质液氮的沸点是77K(-196℃),在试验过程中,它极其容易汽化。同时,大量液氮的存在导致低温氮气也很容易冷凝。因此试验时由于液氮蒸发会造成贮箱压力上升,低温氮气冷凝又会造成贮箱压力下降,因此压力波动较大。另一方面,试验贮箱的气枕压力空间较小,导致压力控制起来精度不高。

该系统中通过增加一个与试验箱体相连的缓冲罐来加大气枕空间起到平衡稳压、缓冲压力波动的作用,通过调节缓冲罐排放阀实现贮箱压力高精度控制。

贮箱增压时,汽化器将液氮转化为氮气通过增压阀门沿增压管路将气体输送至贮箱。贮箱排气时,贮箱排气口通过排气口排气管路与缓冲罐相连,而在缓冲罐上安装有三种规格的低温截止阀组合成排气阀组,控制器通过控制进气阀与排气阀组的开启和关闭来实现压力的稳定。

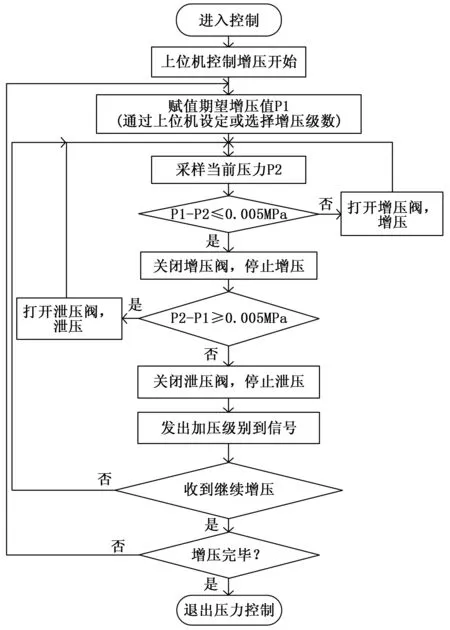

图3 压力控制流程

如图3所示是压力控制流程。贮箱处于增压状态时,某级别增压到压力值设为P1,采集到的压力值为P2,当P1-P2≤0.005 MPa时,关闭增压阀,停止增压;否则,打开增压阀,进行增压。当P2-P1≥0.005 MPa时,打开泄压阀,进行泄压;否则,关闭泄压阀,停止泄压。到达增压级别后,发出增压级别到信号给载荷测量设备,载荷测量设备开始测量载荷。待收到载荷测量设备返回的“继续增压”信号,并且增压级别未完时,开始下一级增压。

2.3 监控报警系统

由于采用液氮为试验介质,因此无论是在试验过程中试验件的破损,还是试验完毕后的泄压,都会在瞬间泄出大量液氮,为了试验人员的安全性,增加了氧气浓度监测和视频监测。

1)氧气浓度监测。

氧浓度监测系统通过氧浓度探头探测本系统测控间及总系统测控间氧气浓度,并通过报警主机处理判断完成浓度监测工作, 能够及时提醒操作人员,保证操作人员的人身安全。

2)视频监视。

视频监视系统由视频记录器、监视器和5个摄像头等组成。其中4个摄像头在贮箱安装塔架水平方向上90度均匀分布,固定于相关外围设备上,1个摄像头安装立柱架上,摄制贮箱全景,可监视贮箱状态。视频信号可由视频记录主机通过硬盘存储,同时通过显示器分屏显示。在控制间可对摄像头进行全方位控制。

3 某液氧贮箱的爆破试验

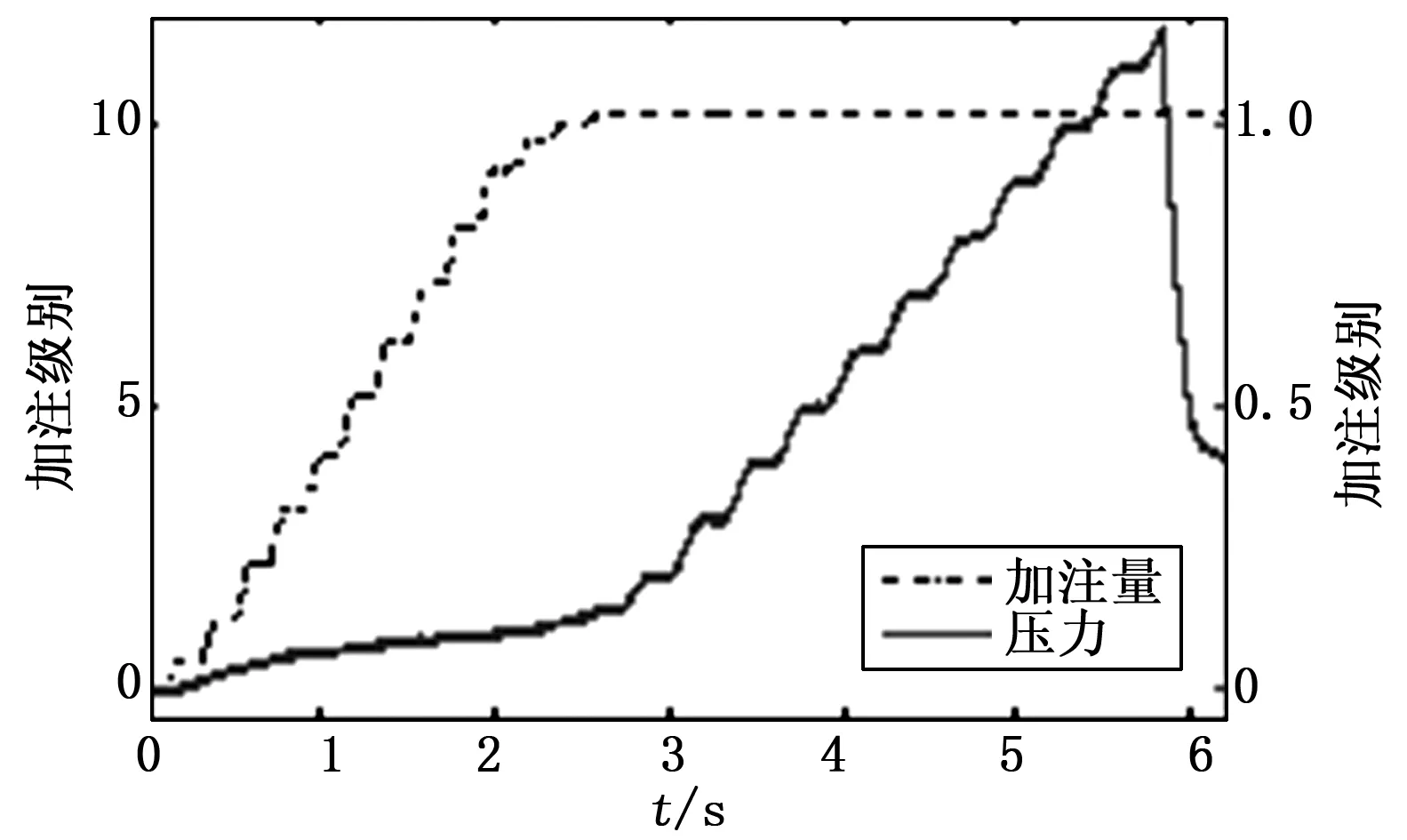

为了考核某低温贮箱的极限承载能力,进行了低温加注增压爆破试验。如图4所示,液氮加注分为十三个级别逐级加注,每一级别加注完毕,测得压力稳定一段时间后通过控制器向载荷测量系统发出测量信号。待接受到载荷测量系统返回的测量完毕信号后进行下一级加注,如此直至加注完毕。加注完毕后,以同样的方式开始液氮汽化增压加压过程。

图4 贮箱爆破试验的液氮加注和加压曲线

由图4可知,加注和增压过程控制平稳,无过冲发生。本次试验验证了贮箱达到了设计极限载荷,获得了极限承压能力及破坏模式,不但保证了试验的安全,降低了试验成本,也为该贮箱研制提供了有力支撑,更为长征五号运载火箭首飞成功奠定坚实基础。

4 结束语

自该低温加注增压试验系统正式投入使用以来,进行了大量的结构强度和环境试验验证工作。基于该系统开展了低温静力试验自动加载技术研究,实现了液氮低温介质加注、泄出按流量自动控制,贮箱内压和轴压、弯、剪力等载荷的自动协调加载,完成了包括新一代运载火箭一、二级氢箱和一、二级氧箱所有5 m直径的大型贮箱的液氮介质低温静力试验,以及一级氧箱的爆破试验等,获得了完整的试验数据,为运载火箭的研制和成功发射奠定了基础[9]。

[1] 范瑞祥,王小军,程堂明.中国新一代中型运载火箭总体方案及发展展望[J].导弹与航天运载技术,2016,(4):1-4.

[2] 王瑞铨.国外运载火箭低温加注系统[J].导弹与航天运载技术,1997,(2):19-29.

[3] 王雁鸣.低温加注控制技术[J].低温工程, 1996,(4):13-19,32.

[4] 丁博深,李 薇,李艳艳.火箭发动机地面试验低温推进剂流量测量系统[J].测控技术,2016,35(7):9-12.

[5] 黄 赜,崔文德,赵化业.测量引线热电势对热电阻测温系统测温结果的影响分析[J].宇航计测技术,2015,(2):22-26.

[6] 王军钢,赵万明,唐丽萍.提高低温压力测量准确度的方法初探[J].火箭推进,2012,38(5):65-69.

[7] 窦 岩.PLC自动控制系统可靠性研究[J].长春理工大学学报(高教版),2005,1(3):100-101.

[8] 智文书,马昕晖,赵继广,等.基于层次分析法的低温加注系统安全风险评估[J].低温工程,2013,(6):31-35.

[9] 吴 兵,杨 蓉,周江帆,等.CZ-5大型结构及低温贮箱静强度试验技术研究[J].强度与环境,2017,44(1):1-10.