新型恒流配水堵塞器的研制与应用

张 云

(大庆油田有限责任公司测试技术服务分公司 黑龙江 大庆 163853)

0 引 言

目前,大庆油田以注水开发为主。注水开发方式是保持油田地层压力稳定,提高油田中单井产量,进而提高油田综合采收率的最重要的方式之一。针对于非均质、多油层、层间矛盾突出的油田,实施了分层注水开发的试井技术。此技术既可有效提高薄、差油层的整体注入能力,又对高渗透、大厚度的油层实现有效地定量控制,进而减小油田注水开发中的层间矛盾,使油田中的各类型油层都能得到全面、有效地利用。注水井分层流量调配是全面完成地质配注方案,有效实现“注够水、注好水”的重要环节。但随着油田水驱开发的不断深入和外围薄、差、小油层的接替动用,各个注水层段之间的矛盾也在日益突出,注水井分层流量调配难度不断加大,效率不高[1]。面对这一系列的实际性问题,油田技术人员通过不断探索和研究,在注水井测调技术工艺方面取得了重大的突破。提出将恒流注水技术予以修正和完善,发挥恒流优势,克服不稳定弊端,更好地为油田测试服务。

本文首先从恒流配水技术的工作原理入手,通过深入剖析恒流配水堵塞器的内部构造,提出技术关键环节的解决措施,从而达到提高水井测调效率和延长稳定周期的目的。

1 恒流配水技术的工作原理

恒流偏心配水堵塞器是为了保证注水方案精确实施和有效延长平均测调周期而研制的新型配水装置,其工作原理主要是应用液压调速阀的技术原理,在注水压力发生变化的情况下,仍然可以保证注入层段流量恒定。这样,既可保证注水井中各层段的配注量,又可有效地降低注水井中的层间干扰[2]。

假设普通陶瓷水咀属于薄壁小孔类,其过流公式为:

(1)

(2)

式中:μ为流体粘度,MPa·s;A为孔径面积,m3;d为层段水咀直径,mm。

假设注水井某一注入层段的单层吸水指示曲线属于线性变化规律,其注入流量公式为:

Δpl=KQ

(3)

式中:Δpl为注入压差即新型恒流堵塞器出口压力,MPa;K为常数,即层段吸水指数的倒数;Q为层段实际注入量, m3/d。

在注水井中应用新型恒流堵塞器之前,应先对该井进行一次分层流量测试。测试时,记录油压py、测试层段的水咀直径d和关井时油压pg等基础数据,如不计管线流程损失可得公式:

py-pg=Δp+Δpl

(4)

假设在该注水层段投入启动压力为pq的恒流堵塞器,设其达到配注要求q时的油压为pt,由公式(1)、(2)、(3)、(4)可以得到如下经验公式,公式(1)中流量系数μ取0.8[3]。

(5)

式中:pt为达到配注时的油压,MPa;q为层段配注量, m3/d;Q为层段实测注入量,m3/d;py为测试时油压,MPa;pg为关井时油压,MPa;pq为启动压力,MPa;d为层段水咀直径,mm。

2 恒流技术应用中存在的技术问题及改进措施

2.1 恒流技术应用中存在的技术问题

通过多年的恒流配水技术研究,其在应用中存在的问题主要表现在以下三个方面:

1)注入压力波动大。投入恒流堵塞器后,采用两级弹簧调节方式,注入井压力仍然波动较大,波动范围可达到0.5~1.5 MPa。一般需要3~5 d后,才能达到压力稳定状态。

2)压力调节弹簧变形、出现大面积腐蚀。恒流堵塞器的工作环境恶劣,井下温度高,注入水质差,腐蚀性很强。在使用恒流堵塞器1-2个月后,其内部的压力调节弹簧顶部一般会出现明显的变形,并存在严重的腐蚀情况。

3)恒流水嘴阀芯移动不顺畅。由于井下工作环境恶劣,恒流水嘴阀芯的耐用性是一个很重要的影响因素。阀芯的整体移动不顺畅,致使弹簧纵向弹力的一部分损失在侧壁的摩擦阻力上,压缩形变量将不能达到应用要求[4]。

2.2 恒流注水技术瓶颈的改进措施

为了深入研究影响“腐蚀”与“形变”两大技术难题的重要因素,对于原有恒流堵塞器腐蚀严重的问题,采用全新的防砂滤网,验证井下堵塞器的腐蚀情况是否主要来自于粘污性腐蚀;对于原有恒流堵塞器弹簧压缩形变的问题,在压力调节弹簧的一侧改用圆柱型稳定装置,以验证压力传导与弹性形变的关系。

2016年3月5日,在大庆油田的高2x-斜x2偏Ⅰ层位和高3x-x7偏Ⅰ层位投入“改进”的恒流堵塞器,并于6月17日捞出,验证、分析两个技术难题的影响因素。

实验结果及分析如下:

1)压力调节弹簧出现一侧变形。由于压力调节弹簧底部加装了稳定装置未出现变形,而弹簧的顶部则出现了明显的变形。变形后,使弹簧弹力的一部分损失在侧壁的摩擦阻力上,这一因素直接导致层段注入量由开始测量时的10 m3/d,后期变化为6 m3/d。

2)压力调节弹簧未出现大面积腐蚀。井下工作环境恶劣,井下温度高,注入水质差,腐蚀性很强。投入的恒流堵塞器弹簧本身未出现大面积的腐蚀,证实了堵塞器的腐蚀主要来源于注入水质差的粘污影响。

对于原有恒流堵塞器在应用中存在的技术问题,具体解决措施如下。

针对于井口油压波动大的问题,增加了阀芯通孔不仅实现压力的线性传导,还使注入压力能更快地传导进入堵塞器内腔;采用氧化锆外膜的陶瓷水嘴可防止长期冲刷带来的孔径变化。

针对于恒流水嘴阀芯移动不顺畅的问题,将密封圈位置上移,使内部活动空间更大,且内壁采用可控离子渗入技术,保证压力滑动装置的灵活性;将传压装置整体缩短2 mm,在弹簧被完全压缩时,仍然可以正常注水。

3 关键部件技术参数设定

4 新型恒流堵塞器的应用效果

4.1 恒流堵塞器应用前提及范围

在注水井中应用新型恒流堵塞器前,首先,应该了解新型恒流堵塞器压力调节弹簧的启动压力。应用新型恒流堵塞器前先测试一次检测卡片,根据检测卡片逐层计算出层段吸水量,然后根据水表水量值与测量值的比例关系计算出各层的实际吸水量,充分了解注水井的各个注入层段的实际吸水能力。测试时,准确记录井口注入压力、泵压值、水表水量值。测试后,对选定的测试井进行关井操作并及时、准确录取关井后的井口油压。按照公式(5)试计算各个注入层段投入新型恒流堵塞器后的油压。如果对注入层段所计算的油压数值都小于注水井的泵压值,则该井可以投入新型恒流堵塞器进行分层注水。符合条件后,我们主要应用在强吸水层段,先克服全井中的主要矛盾,进而提升测调施工工作效率。

4.2 恒流堵塞器的数据标定及现场应用

基于新型恒流堵塞器在内部结构、加工工艺和弹簧强度等诸多方面进行了技术改进,并通过实验室模拟井下流体标定恒流数据,并验证恒流堵塞器在井下工作的稳定性、可靠性,对恒流效果给出准确的评价。

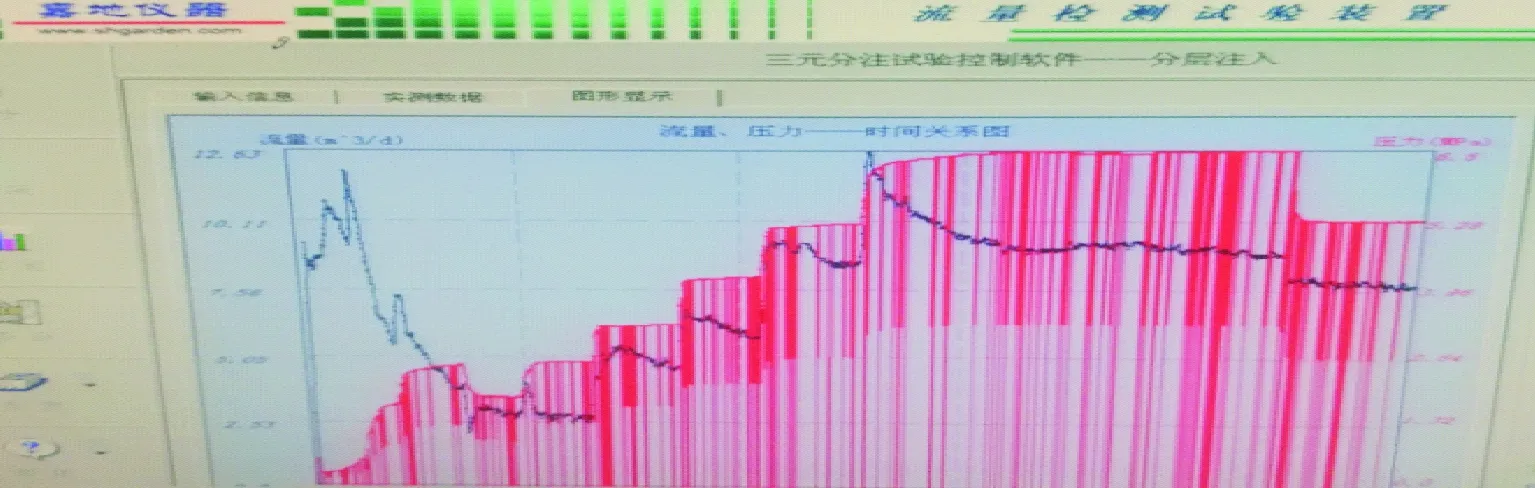

模拟井中的数据标定是在大庆采油工程研究分层开采实验室内进行的。在数据标定过程中,注入水一直处于循环状态,装置可以采集嘴前的压力、流量,也可采集嘴后的压力、流量,验证恒流效果及压力损失数值。标定数据表明:恒流效果较好,随压力变化后压力传导机构能够对流量进行迅速调整。额定数值为10 m3/d的恒流堵塞器能够稳定在9~10 m3/d的流量值,如图1所示。

图1 新型恒流堵塞器压力、流量标定数据

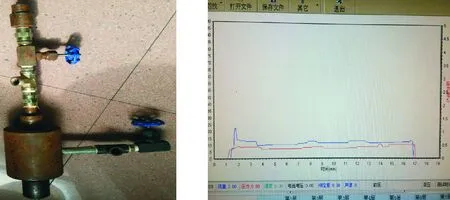

为了验证装置的现场效果,在大庆油田的杏1x-x9注水井进行了井口模拟实验。首先,关闭总生产闸门,利用井口上返水流模拟井下水流,并用装置模拟井下配水器,进行了水量和压力测试。试验开始后2 min内,堵塞器的内外压力已经保持了定压、定量,现场效果较好,如图2所示。

图2 井口模拟装置及测试数据

新型恒流堵塞器的稳定时间由3~5 d减少为2~3 min,主要是由于在堵塞器底部,通过阀芯传导进来的压力迅速形成反向背压,并作用在压力调节弹簧上,使压力调节弹簧能够在很小的注入压力下,立即进入工作状态,有效地减小了恒流堵塞器的启动压差。

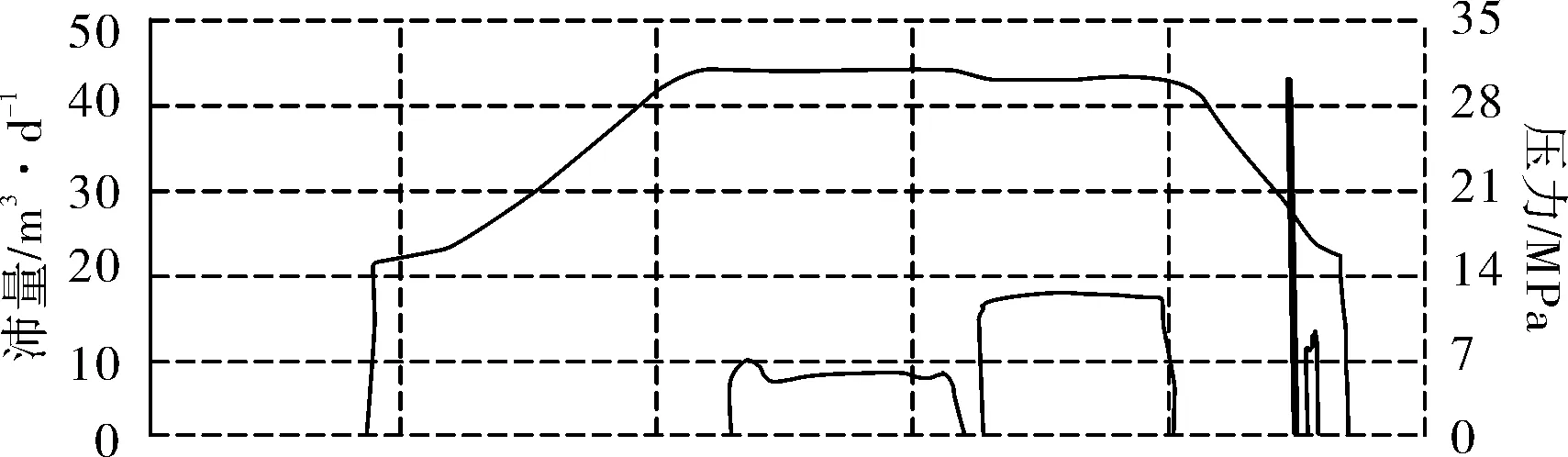

为了验证恒流堵塞器的实际应用效果,在大庆油田进行了井下长期压力、流量跟踪试验。对试验井的层段流量、压力数据,每月都要进行检配施工,并进行现场资料回放、打印工作,保证数据的准确性、可靠性。通过7个多月的连续监测,恒流效果较好,层段注水稳定,如图3所示。

图3 试验井现场数据打印成果

新型恒流堵塞器有效延长测调稳定周期由2~3个月延长至6~7个月,主要是两个方面的重要作用:一是在压力传导方向上,采用增大阀芯导角的锥型结构可减少压力损失,使压力调节弹簧的形变量保持在允许变化范围内,大大提升恒流堵塞器的使用周期;二是压力调节弹簧均采用纳米级金属技术,可以满足弹性和抗腐蚀的技术要求[6],且主体与阀芯均采用可控离子渗入技术,提高恒流堵塞器的工作性能和使用寿命[7]。

5 结 论

1)新型恒流堵塞器有效克服了井口油压波动大的问题,波动范围在0.1~0.3 MPa之间,稳定时间由3~5 d减少为2~3 min,且压力、流量长期处于稳定状态。

2)新型恒流堵塞器有效延长了测调稳定周期,使测调周期由2~3个月延长至6~7个月,提高测调工作效率。

[1] 闫术任,成 峰,李兴国.注水井压降资料应用分析[J].油气井测试,2000,16(2):24-28.

[2] 梁德海.恒流式偏心配水堵塞器的改进与应用[J].中国石油和化工标准与质量,2013,22(6):49.

[3] 马 伟,赵学增,刘长运.恒流堵塞器的建模和参数分析[J].机械工程师,2006,37(9):112-114.

[4] 郭英伟.KHPX-20型恒流偏心配水堵塞器的研究与应用[J].中国科技信息,2005,16(13):137-140.

[5] 栾云天.分层注水技术中恒流堵塞器的应用[J].内蒙古石油化工,2014,23(6):102-104.

[6] 伍建林,李著信,赵扬名.地面恒流注水器的研究与试验[J].石油机械,2005,33(4):59-59.

[7] 赵奇祥.新型投捞式恒流配水器设计与应用[J].石油矿场机械,2010,39(7):49-53.