无电缆测井深度测量方法改进与应用

李怀周,范业活,刘旭东,杨志强

(1.中国电波传播研究所 河南 新乡 453003;2.中国石油西部钻探工程有限公司测井公司 新疆 克拉玛依 834000)

0 引 言

大斜度井和大位移水平井等复杂井况下,常规靠重力下放仪器的电缆测井方式已无法完成全井段作业,湿接头对接钻具输送的作业方式比较复杂[1],且时效性也低。为了解决这一问题,依赖钻具、连续油管或钢丝绳等方式输送仪器的无电缆存储式测井方式被采用。在无电缆测井时,井下测量仪按时间驱动的方式测量和存储数据,然后与地面获得的时间-深度测量数据进行匹配,得到深度驱动的测井资料,用于地层评价,因此获得井下存储数据对应的深度信息成为得到测井资料的关键技术之一。

在钻井过程中通常也需要进行钻井深度的测量,一般通过绞车运动和大钩负荷变化信息,结合实际钻具长度来实现。该深度获取技术已比较成熟,但由于录井作业与测井作业的差异,将该技术应用到存储式测井中,遇到了一些新的问题。如果根据存储式测井的特点,在后续数据处理中充分利用测井资料中某些信息与仪器运动的关联性[2],对获取的深度信息进行校正,则会降低上提下放过程中对深度的要求,也会大大减少现场工程师的工作量,让存储式测井作业的深度测量更方便。

本文介绍了一种利用绞车运动和大钩负荷信息,结合井下仪测量数据信息和钻具表获得存储式测井资料的方法,现场应用表明,该方法操作有效、方便、可靠。

1 钻井深度测量方法

现有的钻具输送存储式测井深度测量方法借用了通用的钻井深度测量方法。该方法[3]利用绞车旋转与大钩运动的关系,大钩运动与钻具上提下放的关系,得到深度信息。通常用绞车编码器测量脉冲计数得到绞车运动信息,进而间接得到大钩运动与高度信息,利用大钩负荷传感器,通过设置门限判断大钩处于轻载或重载,进而判断大钩的运动对于深度测量是否为有效运动,比如大钩轻载情况下的运动但对深度没有贡献。由于该测量方法用到绞车编码计数与大钩高度的关系,这与绞车滚筒每转一周编码器的脉冲个数有关,与绞车滚筒的尺寸、大绳直径、滚筒上大绳的层数及每层的圈数有关,还受参数是否精确和大钩运动过程中滚筒上大绳层数突变等因素的影响,给深度信息带来误差,在钻井过程中通常根据钻具的实际长度对深度信息修正。

2 无电缆测井深度测量遇到的问题

将通用钻井深度测量方法用于存储式测井时发现,由于作业过程差异和对深度信息要求的不同,原来根据钻具长度进行校正的方法,虽然能够消除累积误差,但遇到了新问题。

2.1 测井与钻井对深度信息要求的不同

原来根据钻具长度进行深度信息进行校正时,需要将一段时间内的积累误差,在钻具坐卡时根据钻具长度进行校正,这种校正方法会造成深度上的不连续。校正后深度信息应用到钻井过程中问题不突出,因为钻井过程中更关心的是钻井当前的深度,对已钻井眼的深度误差不再深究,但校正后的深度信息用于测井时,深度不连续就会造成测井资料的失真。由于对深度信息要求的差异,使得起下钻过程中实时根据钻具长度进行深度信息校正的方法应用与无电缆测井资料处理遇到了问题。

2.2 测井与钻井作业过程的不同

在钻井过程中虽然也会起下钻,但由于钻井更关心钻进时的深度,在起下钻时并不需要整个过程都严格地进行深度测量与校正。钻进时的深度变化与起钻过程中的深度变化相比要慢的多,在钻进过程中进行深度信息校正,给现场操作人员带来的工作量并不大。存储式测井的作业过程基本等同于钻井的起下钻过程,在这个工程中深度变化快,如果还使用原来深度的校正方法,操作人员基本上要长时间集中精力关注深度信息,实时根据钻具长度进行深度信息校正,与原来的电缆测井相比劳动强度大,现场工程师非常希望改进方法,能够方便地得到深度信息,降低劳动强度。

2.3 测井与钻井对深度信息需求时间上的差异

由于钻井关心钻进时的深度,因此在钻井过程中要实时地获取深度信息。无电缆测井其测量数据实时存储在井下仪器中,即使在测井过程中实时获取深度信息,也只能等读取存储数据后才能与测量数据对应得到测井曲线,因此其对深度信息的应用属于事后应用。

3 无电缆测井深度测量方法改进与优化

3.1 测量深度连续性校正方法

要解决测井对深度信息连续性要求和原来深度校正方法导致深度不连续的矛盾,需寻找弥补的方法,这里给出了一种将分段连续的深度信息进行连续化处理的方法,根据钻具表中与之对应钻具长度进行拉伸或压缩运算实现,拉伸压缩算法如式(1)所示。

(1)

式中,hoc为当前时刻校正后的测量深度;hs为当前钻具下钻时的起始深度;h为某一时刻的测量深度;Lc为当前钻具的测量长度;Lr为当前钻具的实际长度。从式(1)可以看出,若钻具的测量长度Lc大于钻具的实际长度Lr,则经过(1)进行校正后会对测量深度进行压缩,若钻具的测量长度Lc小于钻具的实际长度Lr,经过(1)进行校正后对测量深度进行拉伸。

经过上述方法校正后,基本解决了深度不连续的问题,但因起下钻过程中每次坐卡位置有可能不同,也会给深度信息带来误差。

3.2 深度信息获取时间上的改进

测量过程中实时深度对无电缆测井的意义并不大,如果事后能够根据测量信息得到准确的时间-深度信息就能满足施工要求。另外,在测井过程中测井仪是运动的,某些测量数据会因仪器运动产生波动,可用这类测量信息帮助判断仪器运动与大钩运动是否同步,帮助判断大钩运动是否为有效运动。

可以在测井作业过程中按时间记录大钩高度信息和大钩负载信息,但不进行深度计算和校正,这样就不用现场操作人员时刻关注深度信息是否需要校正,也就降低了工作量。事后根据钻具表信息、大钩负荷、大钩高度及部分井下测量信息就可以得到时间-深度信息。这样就把测井过程中实时得到深度测量信息的方式,改为事后得到。

3.3 地面时间与井下时间误差校正

无电缆测井井下测量数据是按时间存储的,地面的大钩高度和大钩负荷信息也是按时间存储的,在地面时钟和井下时钟之间存在差异,因此需将两个时间校正一致,这样才能更好地将测量数据与深度进行匹配。

4 无电缆测井深度测量改进方法的实现

首先将钻具表信息(编号、长度)、地面依据时间间隔记录的大钩高度和大钩负荷信息导入软件,在软件中输入起始钻具编号和结束钻具编号,软件会根据大钩高度和大钩负荷信息自动地将每根钻柱与时间进行对应,并在界面中以图形的形式显示出来,操作人员在界面中可以结合相关信息,对钻柱对应的时间窗口进行微调。界面上的微调,后台会根据公式(1)进行拉伸与压缩运算,并存储相应的数据。

将井下存储数据中与运动状态相关的数据,导入处理软件中,并在界面上显示,然后根据井下测量数据波动和地面记录数据,对开始起钻时的状态进行判断,得到起钻时地面与井下时钟的时间差,在地面时钟调整窗口中输入这个时间差,地面时间窗会进行相应的平移,这样就根据井下时间校正了地面时间。

地面时间校正后,再根据大钩高度信息与大钩负荷信息,进行一次钻柱与时间窗的对应。然后在软件中,拖动时间轴滑块,根据井下测量数据的波动、大钩高度变化和大钩负载综合判断钻柱与时间窗口的对应是否合理,地面时钟是否需要根据井下时钟微调,需要微调时可在时间轴需要调整的地方添加相应的时间滑动步长,将其后的时间进行相应的平移,对整个测井过程的时钟和钻柱对应进行检查后,地面时钟将与井下时钟同步,这样就可根据钻具对应的时间窗得到时间深度信息,进而可得到深度驱动的测井曲线。

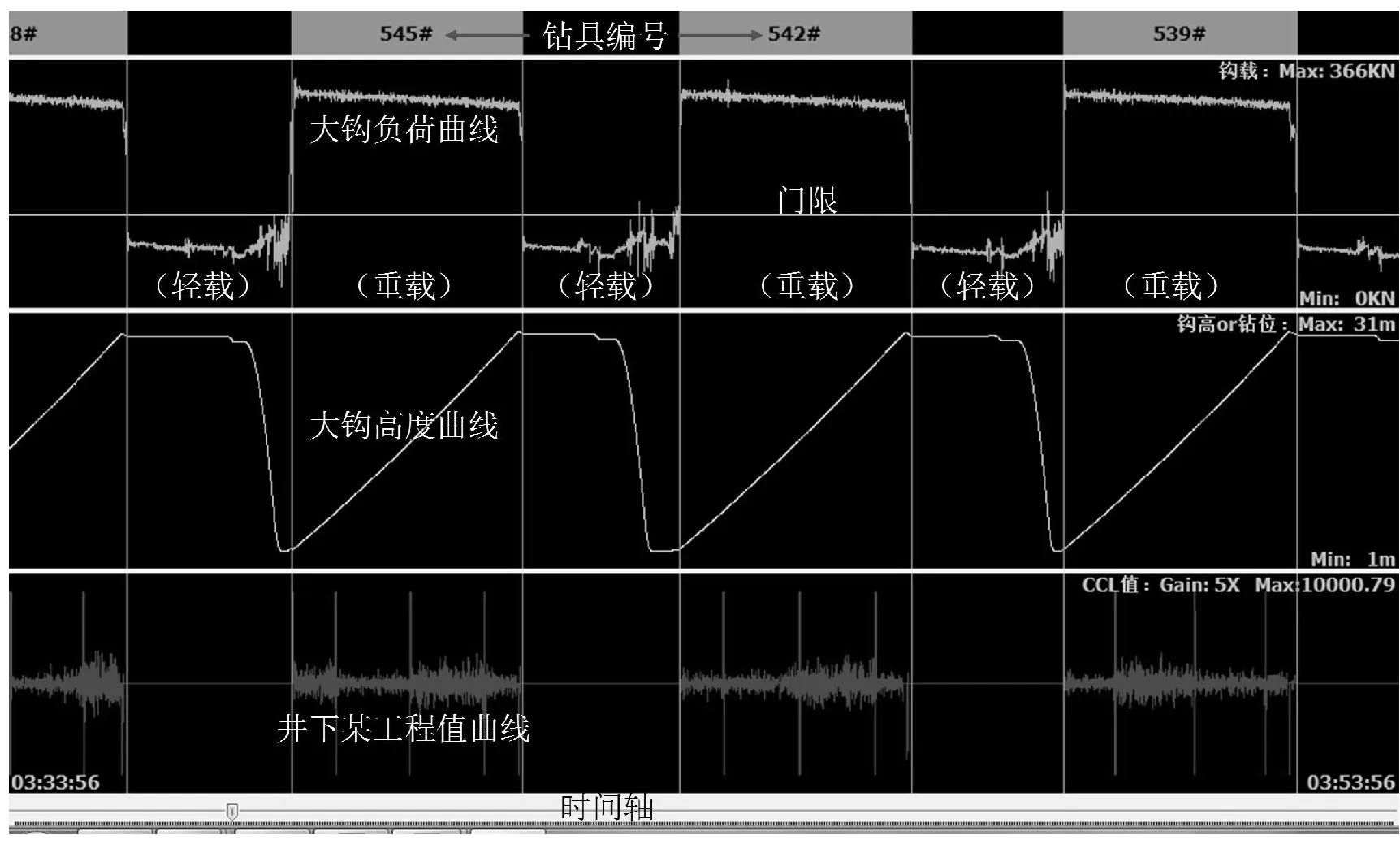

编制的软件界面如图1所示。从图1中可以看出,大钩高度、大钩负荷与井下某工程参数之间的关系。当大钩负荷值越过设置的门限时,大钩处于重载状态,此时若大钩移动,则带动井下仪器运动,仪器采集的某工程值也发生较大的波动;若大钩负荷值低于设置的门限时,大钩处于轻载状态,即使大钩移动,井下仪器也不运动,仪器采集的某工程值基本不变。

图1 图形化时深编辑软件界面

软件还提供了每根钻柱对应时间窗的拖拽改变的功能,操作工程师可以根据信息的相关性判断是否需要改变,如果需要改变直接在图上拖拽改变对应的时间窗,软件会将改变后的时间窗存储到数据库中,等需要改变的时间段全部完成后,可进行计算处理,得到仪器位置信息。可视化的操作直观方便,改进后的深度测量方法应用到研发的无电缆存储式测井产品中。

5 无电缆测井深度测量改进方法的应用

5.1 下井钻具顺序异常中的应用

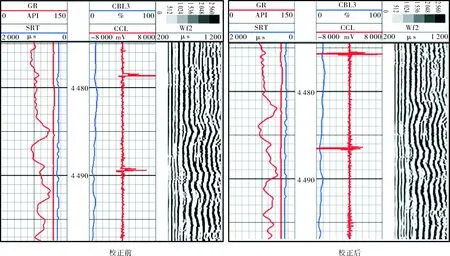

在X井进行固井质量评价测井过程中,井队下钻时未按照其所提供的钻具表顺序进行,造成测后图2的左面的曲线看似没有异常,但是将固井的套管表与之对比发现深度信息完全不对。后经过与钻井队核实钻具顺序,重新按实际下钻的顺序编制钻具表,并导入时深数据处理软件中,重新生成时深数据,测井曲线得到了很好的修正,修正后的曲线如图2右侧所示。数据的重新处理的方式非常方便。但如果按原来的深度测量方法,这口井的资料就无法使用,可能需要重新测井,带来人力物力成本的增加和时间的损失。

5.2 井下仪时钟与地面时钟不同步时的应用

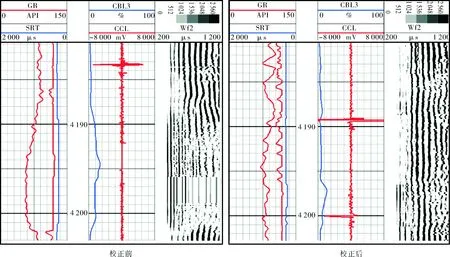

在XX-1井的测井过程中,由于该井比较深,测量时间长,井下温度高等原因,导致井下时钟与地面时钟不同步,按地面测得的时深文件直接生成测井曲线,发现曲线有很多拉直线的现象,如图3左侧所示。发现问题后,以井下时钟为标准,在软件中通过增删时间间隔的方法使地面时钟与井下时钟同步,重新生成时深数据,测井曲线得到还原,如图3右侧所示。

地面与井下时钟不同步程度与测井时间长短和工作温度有关,但由于地面与井下时钟不同步造成的问题,只能通过修正的方法处理,因为重测无法解决同步的问题。

图2 X井起下钻钻具顺序混乱深度校正前后测井对比图

图3 XX-1井地面与井下时钟不同步深度校正前后测井对比图

6 结 论

根据存储式测井与钻井过程的差异,结合存储式测井的特点对原来的深度测量方法进行了改进,在测井过程中不再实时计算与存储深度信息,而采用测后数据分析的方法,根据测井过程中实时存储的大钩高度数据、大钩负荷数据以及井下工程数据恢复计算仪器位置。应用改进后的方法编制了相应的软件,软件通过现场验证,应用该方法后测井人员不再需要全程监控仪器位置,而只需要保证监控现场计算机正常工作。事后处理的方法很好地解决了原测量方法因现场多种干扰造成的仪器深度数据漏失、错位等问题,基本实现了全程无值守的存储式测井目的,大大减轻了工作人员的负担。

[1] ELKINGTON P,马金文,郑 委.大斜度裸眼井中无电缆测井[J].测井与射孔,2003,6(3):27-28.

[2] 郭瑞生.存储式固井质量测井时深采集系统及应用[J].江汉石油职工大学学报,2016,29(2):30-32.

[3] 张建雄,熊晓东,孙 新.通用钻井深度系统[J].石油仪器,1996,10(6):21-25.