加强型横梁工艺设计

■ 中国重型汽车集团有限公司 (山东济南 250002) 张延发 唐绍颂 李 永

1. 产品特性及加工难点

加强型横梁是重型汽车车架部件,装在发动机、变速箱底部,联接着下摆臂、方向机和车体的车架横梁,其作用是托起并且固定发动机、变速箱,同时还能通过横向联接,增加车身强度,也会在一定程度上保护发动机、油底壳,不会使发动机和变速箱直接受到撞击。因此,加强型横梁在车辆行驶过程中会不断受到各种形式的挤压、拉伸、冲击和扭曲等影响,容易出现开裂失效的问题,所以,需要有较高的强度和抗弯刚度来保证使用寿命。

加工这种结构的产品,通常先用剪板机剪出所需块状毛坯,然后冲压成形。为保证成形工序的金属材料合理流动性,在成形工序前需先局部修边出对称形状,最后再进行局部修边和冲装配孔,以至达到装配要求。由于成形过程较为复杂,容易出现应力集中、料厚变薄等问题,最终可能导致产品开裂。

2. CAE成形模拟分析验证

利用C A E分析成形过程中的料厚、内应力和等效应力的变化,如图1~图3所示。

由图1可知,黄色区域(R角处)变薄最为严重。

由图2可知,绿色渐黄色区域(R角处与大弧处)内应力集中最为严重。

由图3可知,绿色渐黄色区域(R角处与大弧处)成形等效应变最为严重。

图 1

图 2

经过CAE分析,压型后R角处与大弧处最薄,内应力最为集中,等效应变最为严重,这些区域最容易出现开裂的情况。通过对前期加强型横梁售后问题的统计,其开裂现象与CAE分析结果一致,如图4所示。

3. 材料分析

经过对材料强度和零件的受力分析,该产品材料需要有较强的抗拉强度和屈服强度,同时生产工艺要求材料延伸率要高,所以将材料由传统工艺的T510L改为ZQS500L,材料主要性能指标如附表所示。

通过对比可知,相对于T510,ZQS500L材料的抗拉强度、屈服强度和延伸率都有了大幅提高。所以,选用ZQS500L材料不但可以降低零件成形过程中断裂的风险,而且大大减少了成形后零件存在的隐形裂纹,消除了潜在的风险。

4. 工艺分析及优化

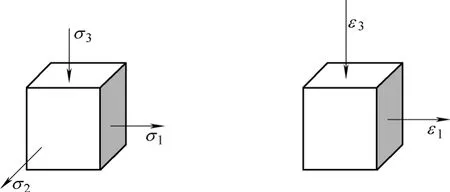

工艺优化主要体现在将成形工序由一次成形分为两序成形,以减少潜在的起皱、开裂风险。在板材弯曲成形过程中,随着凸模进入凹模的深度不同,凹模圆角半径支撑点的位置及弯曲件毛坯弯曲半径r发生变化,支撑点距离L和弯曲半径r逐渐减小,弯曲力P逐渐增大,弯矩M也增大。当毛坯的弯曲半径达到一定值时,毛坯在弯曲凸模圆角半径处开始塑性变形,最后将板料弯曲成与凸模形状一致的工件。弯曲变形区主要在弯曲处的圆角部分,板料外层切向纤维受拉而伸长,应变、应力状态如图5所示;内层切向纤维受压而缩短,应变、应力状态如图6所示;变形如图7所示。应变中性层位置内移,变形区内板材变薄和增长。

图 4

在整个成形过程中,由于一次成形材料的弯曲内应力得不到有效释放,变形区外层纤维切向受拉会出现裂纹、内层纤维切向受压会起皱变形,影响板料成形时材料进入模具型腔的正常流动,导致产品质量下降甚至出现废品,所以,将压型阶段分为预成形和整形两道工序。由于产品成形形状复杂, 第一次预成形先将平板坯料弯成大体形状,弯曲R角较大,变形区板料外层受拉和内层受压变形较小,强度和刚度损失小,此工序所需压力较小,如图8所示。第二次成形为整形,修整工件的型腔高度、长宽度及装配面平面度,将已经预弯曲过的工件经过整形达到最终使用要求。整形时,变形区R角进一步减小。由于受回弹因素的影响,整形后模具闭合进行5~8s的保压校正,此工序所需压力较大,如图9所示。

材料主要性能指标

图 5

图 8

图 9

(1)预成形阶段。压力计算公式为

式中,F1为自由弯曲力;b为弯曲件宽度(此处可按成形周长估算);r为弯曲件内弯曲半径;σb为材料抗拉强度;t为板材厚度;k为系数,一般取k=1.0~1.3。

由以上公式估算出预成形阶段所需压力F1≈6 860kN。

(2)整形阶段。压力计算公式为

式中,F2为校正弯曲力;A为校正部分投影面积;q为单位面积上的校正力。

由以上公式估算出整形阶段所需压力F2≈13 034kN。比较F1和F2可知,整形工序所需压力远大于预成形工序。

综上所述,通过原材料和工艺改进,可以提高产品质量。目前公司已经按照新工艺实现了批量生产,实践证明改进效果十分理想。成品如图10所示。

图 10

5. 结语

通过原材料的合理选择,首先提高了抗拉强度、屈服强度和延伸率,再将成形工序分为预成形和整形两个步骤,彻底释放成形过程中产生的内应力,可以有效解决产品在使用过程中出现断裂的问题。

[1] 姜奎华. 冲压工艺及冲模设计[M]. 北京:机械工业出版社,2000.

[2] 吴诗悙. 冲压工艺学[M]. 西安:西北工业大学出版社,1987.

[3] 王芳. 冷冲压模具设计指导[M].北京:机械工业出版社,1998.