不锈钢车体钝化工艺研究

刘 晓 何广忠 罗 金 王 飞

(中车长春轨道客车股份有限公司工程规划发展部,130062,长春∥第一作者,高级工程师)

近年来,不锈钢车辆在城市轨道交通项目上得到了广泛的应用。以往的城市轨道交通不锈钢车辆,为避免焊接接头的腐蚀,仅对焊缝及周围的热影响区进行钝化处理,但经常发现不锈钢车辆在特殊储运环境下(高温、高湿、盐雾等),车体表面会发生腐蚀现象,给交付使用及售后服务造成了不必要的经济损失。尽管不锈钢钢板在出厂前已经经过了钝化处理,但在车辆制造过程中,机加工、焊接等过程会导致不锈钢表面钝化膜产生破损,导致在某些特殊情况下其防腐性能不能满足要求。为了提高不锈钢车体的防腐性能,对其表面进行钝化处理是较为有效的方法之一[1-2]。

目前,国内外已有很多成熟的不锈钢钝化技术,包括化学钝化和阳极钝化技术。这些钝化技术一般应用在结构简单的小部件上,对于轨道交通车辆这样庞大的物件,从工艺上实现起来较为困难,且国内车辆厂尚无车体酸洗钝化技术的积累。在很多设备制造行业,对于焊接等加工过程造成不锈钢表面钝化膜物损伤问题,一般采用酸洗钝化的方式进行焊缝除黑处理及表面钝化,而车辆制造过程中,也使用此种方式对焊缝及周围的热影响区进行钝化处理。此种技术相对成熟,但钝化液中一般含有硝酸、氢氟酸等强酸物质,容易导致不锈钢变色,不适用于车辆外表面的大面积钝化。另外,废液处理不当还可能会对环境造成污染,同时也可能对施工者皮肤、呼吸道等造成损伤。近年来,以柠檬酸做主要成分的环保型的钝化液,已被较多地应用在不锈钢钝化工艺中,故也可借鉴应用在不锈钢车辆的钝化工艺中[3-4]。

1 钝化原理

柠檬酸对铁的活性比对铬的活性强,通过柠檬酸的作用,可以溶解不锈钢表面的铁及氧化物,去掉贫铬层,造成铬在不锈钢表面富集,提高抗腐蚀稳定性(见图1)。一般情况下,新的钝化膜可以在钝化后的48 h内生成。

2 钝化工艺

2.1 钝化工艺方法

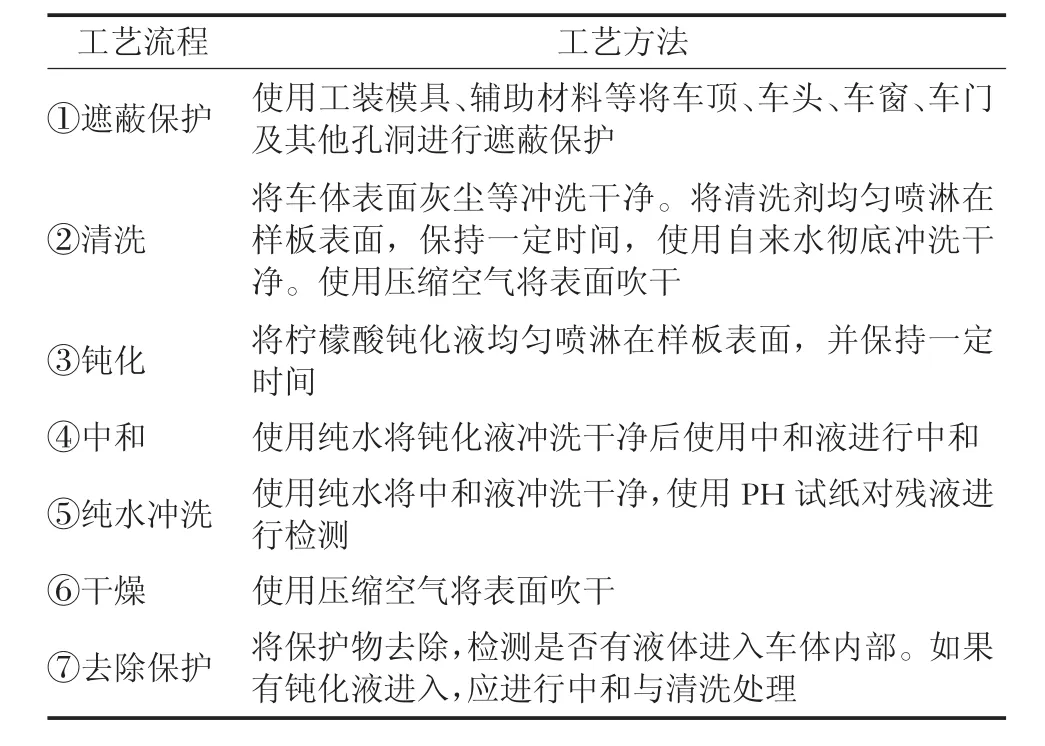

为防止水、清洗剂、钝化液等进入车体内部,在钝化前需使用工装将车窗和车门进行封闭。不锈钢的钝化效果与钝化液的组成、钝化过程温度、钝化时间等密切相关,在生产过程中必须严格控制。不锈钢车体的钝化工艺过程如表1所示。

2.2 施工注意事项

图1 钝化前后不锈钢表面金属离子富集情况

表1 不锈钢车体钝化工艺过程

(1)因为钝化液为酸性,如有残留,可能反而会对不锈钢造成腐蚀,因此在钝化前,需要对车窗、车门等进行封闭。封闭后,采用高压水枪对密封处进行冲洗,并检测密闭性。

(2)在进行钝化工序前,应尽量将待钝化表面的残留水去除,防止残留水对钝化液产生稀释作用造成钝化液浓度下降,影响钝化效果。

(3)为防止铁离子、氯离子等对钝化后表面的二次污染,如有条件,所有清洗用水都应使用纯水,或在钝化工序后用纯水冲洗。

(4)所有清洗工序结束后,使用pH试纸检测残液的pH值,确保钝化液、中和液等冲洗干净。

(5)去除保护工装后,应仔细检测是否有液体进入车体内部,特别是窗口、门口等缝隙。如有液体渗进,应采用中和处理,避免酸液残留造成腐蚀。

3 钝化效果检测

3.1 目视检测法

在光线充足的情况下,距钝化车体表面1 m进行目视观察。要求车体表面状态均匀一致,保持不锈钢本色,不锈钢表面的机械处理状态(如拉丝纹理等)没有改变,表面无杂质污染。

3.2 化学检测法

根据ASTM A 967—2005《不锈钢零件化学钝化处理的标准规范》,不锈钢钝化后,可以采用以下4种方法中的一种或几种进行钝化效果检测。

3.3.1硫酸铜法

(1)测试溶液配制:将1 ml硫酸溶液(质量浓度1.84 g/L)倒入250 ml蒸馏水中,再将4 g五水硫酸铜溶解在该溶液中。溶液有效期为2周。

(2)检测:在待测不锈钢表面涂抹上述测试溶液,并保证其表面至少6 min保持湿润。6 min以后,漂洗和干燥样品表面,表面无铜沉淀物视为合格。

3.3.2铁氰化钾硝酸盐法

(1)在500 ml蒸馏水中加入10 g铁氰化钾,再加入30 ml体积分数为70%的硝酸溶液,搅拌至所有铁氰化钾溶解,然后用蒸馏水稀释至1 000 ml。此溶液需试验当天配置。

(2)将测试溶液涂抹于待测表面,30 s内不出现深蓝色视为合格。

3.3.3高湿试验法

(1)将样品置于湿度(97±3)%、温度(38±3)℃的环境箱中24 h。

(2)试验24 h后,样品表面不存在锈斑和污点即为合格。

3.3.4盐雾试验法

(1)按 ASTM B 117—2011《盐雾试验标准》,盐溶液体积分数为5%,盐雾试验时间为2 h。

(2)试验2 h后,样品表面不存在锈斑和污点即为合格。

以上几种方法均是检测钝化后表面是否残留有游离铁。其中高湿试验法和盐雾试验法并不适用于生产现场检测,但是可以采用挂板法进行型式试验。硫酸铜法和铁氰化钾法操作简单,检测过程较短,可以在实际生产中作为例行试验进行应用。需要注意的是,铁氰化钾硝酸盐溶液在空气中容易氧化,会导致试验结果产生误差,在检测过程中需要严格控制操作过程和操作时间。

经过以上方法检测,不锈钢车体经过钝化后,表面没有游离铁存在,可以有效提高车辆的耐腐蚀能力。

3.3 电化学检测法

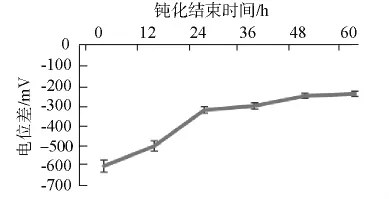

在生产现场,可以使用Koslow Possi-Flash 3036不锈钢钝化检测仪对钝化效果进行检测。测试原理为检测不锈钢表面与参比电极间的电位差,当测量值为-200~-400 mV时,视为钝化过程有效。钝化结束时间与电位差变化关系曲线如图2所示。由图2可知,在钝化过程结束的24~48 h内,新的钝化膜趋于形成。因此,在这段时间内,应避免不锈钢车体接触铁离子、氯离子等,防止引起不锈钢的腐蚀。

图2 不锈钢钝化结束时间与电位差变化关系曲线

4 结语

为了提高不锈钢车辆的耐蚀性能,采用柠檬酸钝化处理的方式,对整个车体外表面进行钝化。采用目视检测法、化学检测法及电化学检测法对钝化后的表面进行检测。检测结果证明了经过钝化处理后,车体表面无游离铁存在,外观颜色均匀一致。不锈钢车体的柠檬酸钝化处理工艺,操作方法简单可靠,对环境及施工者身体危害小,钝化效果优异,可有效防止不锈钢车体在储运过程产生锈蚀等现象。

[1]陈天玉.不锈钢表面处理技术[M].北京:化学工业出版社,2004.

[2]汪轩义,吴荫顺,张琳,等.不锈钢钝化膜研究进展[J].材料导报,1999,13(3):13.

[3]唐亚陆,汪文兵.不锈钢柠檬酸钝化工艺研究[J].表面技术,2008,37(5):68.

[4]夏浩,周栋,丁毅,等.304不锈钢环保型酸性钝化工艺及其性能研究[J].表面技术,2009,38(4):47.