表面不涂装不锈钢车体点焊试验技术研究

康丽齐梁 辰魏 良彭长伟邵有发王 香杨春茹

(1.中车长春轨道客车股份有限公司工程技术部,130062,长春;2.长春中车车辆有限公司,130062,长春∥第一作者教授级高级工程师)

随着轨道交通行业的不断发展,业主对轨道交通车辆的新颖性等需求也在不断提高,车辆寿命及环保要求等问题越来越引起业主的关注,因此,采用高强奥氏体不锈钢材料作为车体材料已成为业主的首选。

中车长春轨道客车股份公司目前生产多种不锈钢轨道交通车辆,所用材料为SUS301L系列高强奥氏体不锈钢,且车辆外表面不进行油漆涂装。车体焊接设备是从国外引进的,焊接工艺为电阻点焊。电阻点焊具有生产效率高、自动化程度高、生产过程无烟尘等优点,焊接外观成型美观,特别适用于表面不涂装的不锈钢车辆生产。对于SUS301L不锈钢车体,在电阻点焊前需要进行焊接试验,以确定合理的焊接参数。

1 试验方法

1.1 试验材料及要求

试验材料选用北京地铁5号线不锈钢车辆项目中侧墙合成工序的侧墙下墙板与侧墙补强板,侧墙下墙板材料为1.5 mm厚SUS301L-DLT(简称1.5 DLT)[1],补强板材料为1.0 mm 厚SUS301L-ST(简称1.0 ST)[1],接头形式为以上两种材料的搭接点焊。

要求接头最小拉伸剪切力为6.74 kN[2],焊核直径D大于4.2 mm[2],凹坑深度在1.0 ST材料面不超过0.1 mm[2],在1.5 DLT材料面不超过0.15 mm。在满足焊点拉剪力的条件下,外侧板表面凹痕深度越小,外观整体效果越好。

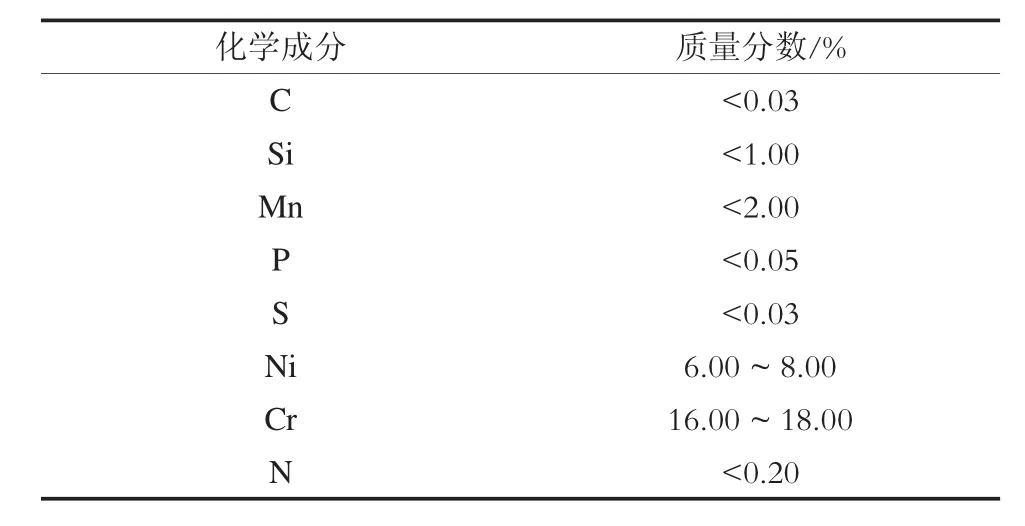

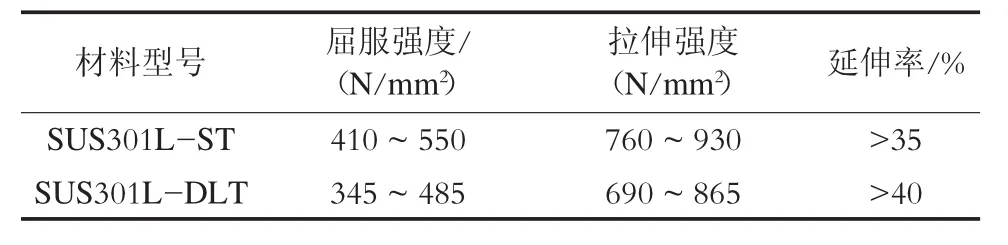

SUS301L不锈钢板在轧制过程中,通过控制压延率,可以获得5种强度等级的材料,强度等级分别为 HT、MT、DLT、ST、LT。SUS301L 系列不锈钢的化学成分及ST、DLT级不锈钢机械性能分别见表1和表 2[4-5]。

1.2 试验及检测设备

试验设备选用从国外引进的上下直杆型电极点焊设备。焊接设备采用单面单点通电方式时,两个电极分别为正极和负极,最大容量为150 kVA,电极对工件的最大加压力为1.2 t,采用气动加压方式(该设备自带空压机)。点焊电极头形式为半径R=100 mm的球面,电极直径φ=16 mm。

检测设备和工具主要有拉剪试验机(最大拉剪力3 t)、带三角支架的百分表及游标卡尺等。

表1 SUS301L不锈钢化学成分

表2 SUS301L-DLT不锈钢机械性能

1.3 试验步骤

在点焊试验前,将试验材料双侧表面擦拭干净,特别是锈、油等影响导电的外部介质,需采用酒精进行擦拭。对点焊试样需要分别进行凹坑检测试验、凿铲试验、拉剪试验和金相试验。

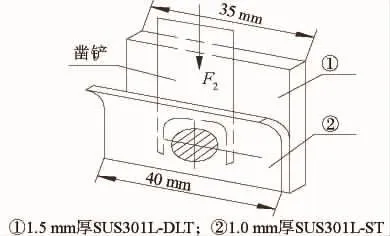

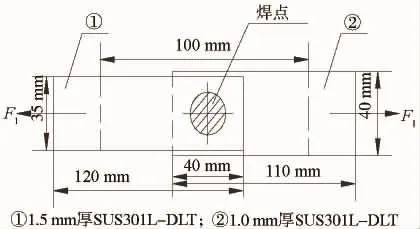

凿铲试验的试件搭接焊方式如图1所示,其中F2是凿铲施加外力。按照图2方式焊接试件,然后进行拉伸试验和宏观金相试验。图2中100 mm标注是拉伸机上下夹头夹持工件的尺寸。两个试件焊接时的搭接量为40 mm,F1是拉伸加载外力。

用图1的点焊方式焊接5组试件,进行凿铲试验。试件编号分别是1-1至1-5。用图2的点焊方式焊接10组试件,其中5组进行拉伸试验,试件编号分别是1-6至1-10;另外5组进行宏观金相试验,试件编号分别是1-11至1-15。这15组试验在进行破坏性试验前先进行100%的外观检测和表面凹坑试验。试验采用统一的点焊参数(见表3)。

1.4 试验内容

1.4.1外观和凹坑深度检测

图1 点焊凿铲试验方式

图2 试件点焊方式

对所有点焊完成的式样进行外观检测,通过肉眼检查焊点是否存在表面裂纹。用凹痕测量机对焊点中心位置处的凹痕深度进行测量,测量结果表明,试样两面的凹坑深度均在0.055~0.090 mm范围内。在外观检测和凹坑深度检测均符合要求的条件下,进行拉伸、金相、凿除等破坏性试验。

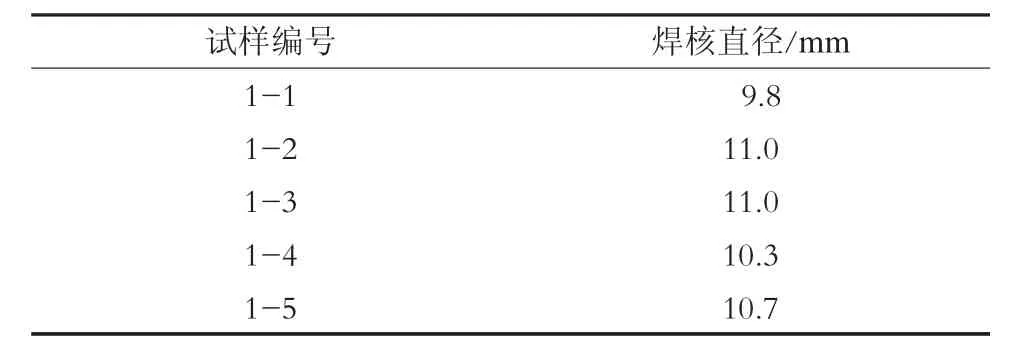

1.4.2凿开试验

按照图1的点焊方式,将试件1和试件2的板边一端对齐后,在试件中心位置进行点焊。对齐端夹紧在台式虎钳上,夹紧位置是板边。将凿铲放置在试件1和试件2之间,用外力按照图1中F2的方向对凿铲施加外力。将2个试件凿开后,用游标卡尺测量焊核直径,测量结果见表4。试验结果表明,试件两表面的凹坑深度尺寸符合要求。

表4 点焊凿铲试验焊核直径

1.4.3拉伸试验

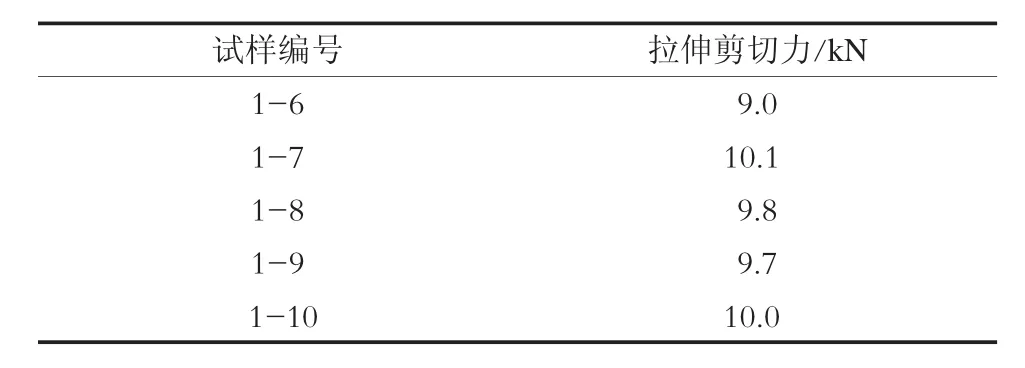

拉伸试验要求在室温下进行。将试件在拉剪试验机上夹紧,试验时拉力要匀速缓慢增加,直到点焊试件拉断为止,得出最大的拉伸剪切力(见表5)。拉伸加力方式如图2中F1所示。

1.4.4断面试验

表5 点焊试件拉伸剪切力

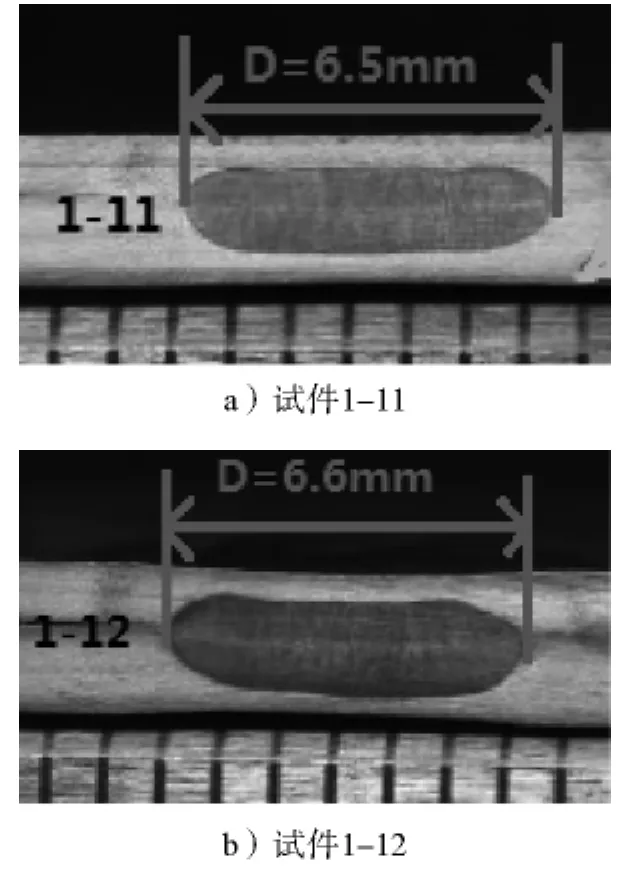

断面测试在与试件焊点位置垂直的断面上进行。首先采用机械加工方法,在焊点中心位置对断面进行研磨与腐蚀,然后用金相显微镜检测焊核的直径,以及裂纹、缩孔等内部缺陷情况[3]。焊核直径,见表6,其中编号1-11和1-12试件的金相图如图3所示。

表6 点焊金相试验焊核直径

图3 点焊试件宏观金相图

2 试验结果与讨论

在拉伸剪切试验中,表5中的的焊核直径尺寸符合标准要求。在宏观金相试验中,表6中的焊核直径尺寸符合标准要求。图3中的金相图显示,试件熔合良好,熔核符合要求,没有缩孔等缺陷,母材的热影响区状态良好。

SUS301L不锈钢具有较低的热导率(是碳钢的1/3),因此,一般的熔化极气体保护电弧焊(MIG)和熔化极活性气体保护电弧焊(MAG)会导致较大的焊接变形,特别是对表面不涂装的不锈钢车辆,这种变形是业主不可接受的;采用点焊,则可以解决低热导率材料焊接变形的问题。对奥氏体不锈钢薄板的点焊,采用中等偏硬的焊接规范,可以满足焊接性能要求。

3 结论

通过对点焊试件的系列破坏性试验,验证了所设焊接参数的正确性,并得到以下结论:

(1)对于采用表面不涂装SUS301L系列不锈钢材料的车体,电阻点焊是适合的焊接工艺。

(2)在点焊焊接前,需要通过一系列的破坏性试验,如凹坑检测、凿开试验、拉伸试验、宏观金相试验等,验证焊接参数的正确性,然后再开始电阻点焊施工作业。

(3)对于SUS301L系列不锈钢薄板的点焊作业,应采用中等偏硬的焊接规范,以保证接头外观、焊核尺寸及力学性能达到标准要求。

[1]日本标准协会.铁道车辆用不锈钢板焊接接头设计方法:JIS E 4049—1990[S].东京:日本标准协会,1991.

[2]日本标准协会.点焊作业标准(日本企业标准):YC-IH—2002[S].东京:日本标准协会,2002.

[3]日本标准协会.点焊接头断面试验方法:JIS Z 3139—1978[S].东京:日本标准协会,1978.

[4]康丽齐,于菲.电阻点焊电极头形式对高强不锈钢焊点强度影响的试验研究[J].工程机械,2014(2):56.

[5]日本标准协会.不锈钢车辆用冷轧不锈钢板技术条件(日本企业标准):YC-IH—2001[S].东京:日本标准协会,2001.

[6]日本标准协会.电阻点焊及凸焊焊接接头剪切试验的试验片尺寸及试验方法:JIS Z 3136—1999[S].东京:日本标准协会,1999.

[7]康丽齐.电阻点焊工艺在高强奥氏体不锈钢车辆的应用研究[J].黑龙江科技信息,2015(11):7.

[8]叶结和,李振江.轨道车辆不锈钢电阻点焊工艺试验[J].电焊机,2015,45(1):137.