动车组直流变换器的可靠性提升优化方法

李富平 高盘龙

(1.中车长春轨道客车股份有限公司铁路客车业务部,130062,长春;2.乌鲁木齐铁道职业技术学院,830011,乌鲁木齐∥第一作者,工程师)

直流变换器作为动车组车载运行控制系统的供电电源,若发生故障,则会造成动车组的车载信号设备失电,引发动车组自动紧急制动,且短时间内无法修复,对动车组的运行秩序造成较大影响。因此,优化直流变换器的工作逻辑,有效降低故障率,保证动车组的正常运行显得尤为重要。

直流变换器作为一种电子元器件,在长时间运行中不可避免地会出现元器件老化、工作状态不稳定的情况。为此,本文结合动车组运行中出现的真实故障情况,分析DC24 V/DC 110V直流变换器存在的问题,制定了以下3方面的优化方案:

(1)工况优化:直流变换器使用3个子模块同时工作可延长使用寿命。

(2)检修修程优化:根据使用寿命,运行120万km后对直流变换器的电源模块绝缘、耐压性及电容值进行检测,对不合格的元件进行更换,保证直流变换器的工作稳定和可靠性。

(3)隐性故障诊断:在车载数据中增加隐性故障诊断逻辑,保证任一子模块发生故障时,数据均可被记录,以便提前发现隐性故障并尽早处理。

1 直流变换器工作原理

DC24 V/DC110 V直流变换器功能是把DC24 V直流电转换为DC110 V直流电,以满足信号设备使用的电压等级,向相应车载设备提供电源。

1.1 直流变换器结构

DC24 V/DC110 V直流变换器的连续功率为2 kW,由3个独立的单机子模块组成,正常状态下随机启动2个子模块工作,每个子模块都能提供至少1 kW的持续功率,另一个子模块处于备用状态。当其中1个子模块故障时,备用子模块自动投入运行。单机子模块采用两级变换技术,前级采用交错并联Boost电路,后级为交错并联双管正激电路。整个模块体积小、质量轻、效率高,并且内部配备多重保护,可靠性高。

每个单机子模块面板设有输入正常指示绿灯、工作正常指示绿灯、故障指示红灯、备用绿灯及测试端子,信号端设有1组无源常开触点,具体说明见表1。

1.2 直流变换器主要技术参数

为研究直流变换器发生故障的具体原因,需对直流变换器内部元件的性能进行详细分析,其内部元件的主要技术参数如下。

(1)额定功率:额定输出功率为3 kW。

(2)输入电压:额定输入电压为DC24 V;工作电压范围为DC16.8~36.0 V;耐受电压范围为DC0~40 V。

(3)输出特性:输出电压为DC110 V;输出电压波动<±5%;输出电压纹波系数<3 V;输出限流为(27±3)A。

(4)绝缘与耐压:①绝缘电阻测试值,输入端对外壳为DC500 V、兆欧表值≥20 MΩ,输出端对外壳为DC500 V、兆欧表值≥20 MΩ;②耐压介电测试值,输入端对外壳为AC1 000 V/50 Hz/1 min、无击穿或闪络现象、漏电流≤20 mA,输出端对外壳为AC1 000 V/50 Hz/1 min、无击穿或闪络现象、漏电流≤20 mA,输入端对输出端为DC1 000 V/50 Hz/1 min、无击穿或闪络现象、漏电流≤20 mA。

2 直流变换器故障检测

为研究直流变换器发生故障的原因,需对发生故障的直流变换器进行回收,并进行地面测试。

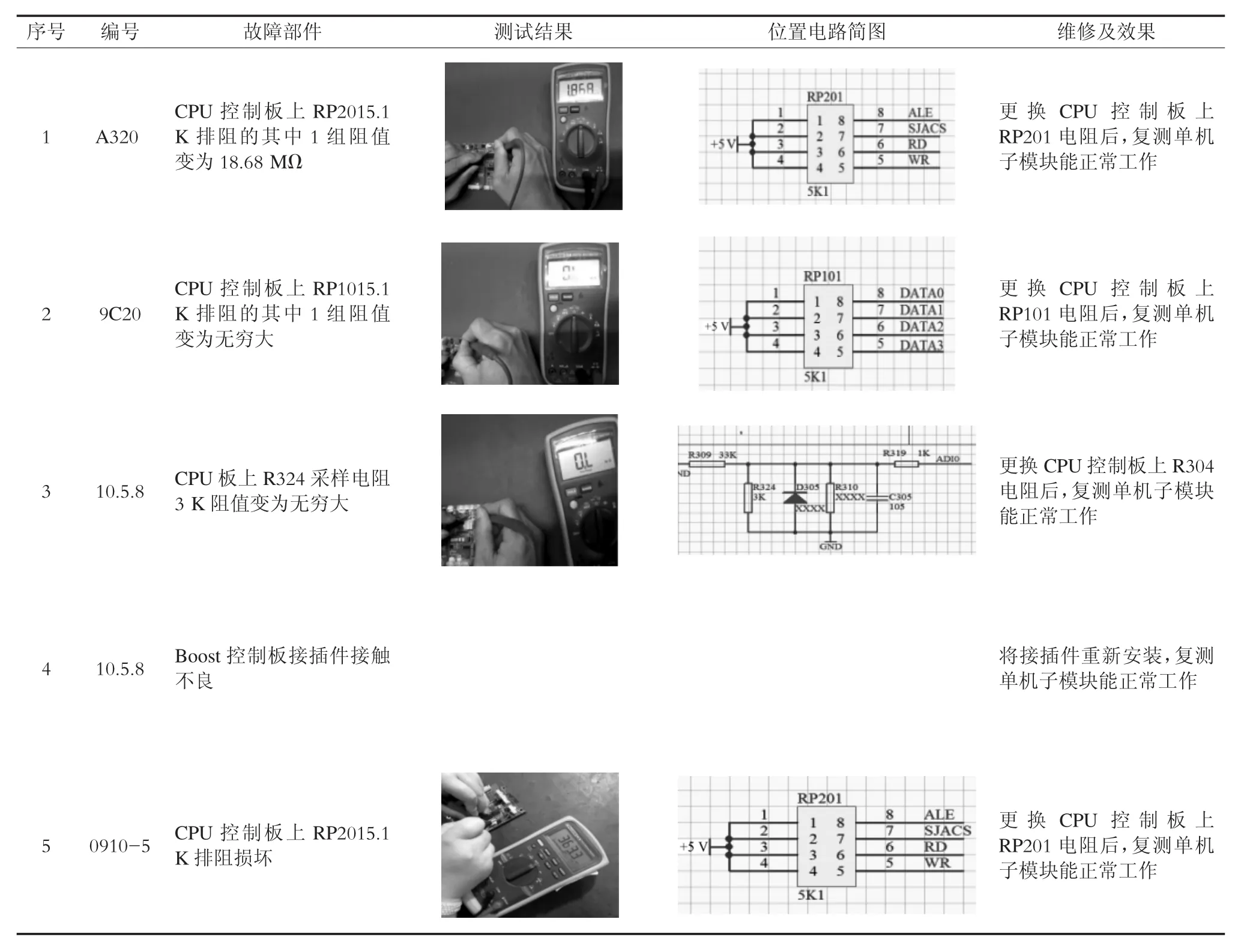

案例:将已发生故障的5台直流变换器在地面进行测试。测试结果显示,4台直流变换器的单机子模块CPU控制板上有电阻烧坏,1台Boost电路控制板松脱,具体情况见表2。

3 直流变换器故障分析

3.1 运行环境分析

通过对案例中5台直流变换器的使用时间及运行里程分析发现,损坏的直流变换器在线运行均已经超过5年,所在的动车组累积运行均超过120万km。

表2 动车组直流变换器故障检测及维修案例

结合动车组运行时间及公里数推断,直流变换器工作状态异常并造成动车组运行故障与时间及公里数存在一定的关联性。对于常规的电子元器件而言,都会不可避免地出现老化现象,其失效率会随着时间和使用环境的变化而逐步增加。

3.2 测试数据分析

单机子模块CPU控制板上电阻的损坏,是由于直流变换器为强迫风冷,当冷却风扇发生故障时,直流变换器的工作环境温度会升高,而长时间高温会加速元器件的老化与损坏。因此,在动车组运行公里数达到120万km时,需对直流变换器的单机子模块的绝缘、耐压及电容值进行测量,对测量不合格的模块进行更换,以便有效地保证直流变换器的工作稳定与可靠。

4 直流变换器可靠性优化

4.1 工况优化

4.1.1现有工作逻辑

DC24 V/DC110 V直流变换器正常工作时,2个单机子模块工作,1个单机子模块待机。当其中1个工作子模块故障时,待机的子模块自动激活,投入到工作状态。这种工作逻辑中,工作的2个子模块始终在工作,待机的子模块始终在待机。电源模块本身不具备选择切换功能,也不能人为选择哪个子模块工作、哪个子模块待机。

4.1.2工作逻辑优化

采用3个单机子模块同时工作,共同承担2 kW负载功率需求。当1个子模块故障时,另2个子模块可以正常工作,提供2 kW负载功率需求。

4.1.3两种工作逻辑对比分析

(1)热损耗对比。每个单机子模块单独100%负载工作的效率为80%,66%负载工作的效率为76%。

输出热损耗计算公式如下:

式中:

P0——单个子模块的输出功率;

η——效率;

N——工作的子模块数;

Q——整个子模块的热损耗。

2个子模块同时工作、1个子模块待机的热损耗是Q1,3个子模块同时工作的热损耗是Q2,两者的

损耗差为λ。由式(1)可得

λ=Q2-Q1=132 W

计算结果显示,3个子模块同时工作模式比2个子模块同时工作、1个子模块待机的工作模式热损耗多132 W。

(2)使用寿命对比。当直流变换器承担2 kW的负载时,如果只有2个子模块在工作,则每个子模块各承担1 kW的负载。单个子模块带负载越大,其本身消耗的功率就越大,发热也越大,温度就越高,而半导体或电解电容等电子元器件发热温度越高,其寿命就越短。如果3个子模块同时工作,2 kW的负载分配在3个单机子模块上,每个子模块负载变小,发热减少,寿命延长。

(3)子模块故障时对比。对于2个子模块工作、1个子模块待机的工作模式,当有1个子模块发生故障时,需要启用待机子模块。在子模块切换时会引起模块输入、输出电压的波动,容易对电器造成影响,稳定性下降。而3个子模块同时工作模式时,一般不会出现某个子模块输出突然变大,造成过流损坏的情况。当某个子模块出现故障时,另外2个子模块依然可以稳定工作。

(4)结果对比。根据对比可以发现,3个子模块同时工作虽然热损耗要比2个子模块工作、1个子模块待机多,但却在使用寿命及故障处理方式上有一定优势(见表3)。

表3 单机子模块工作模式对比

4.2 诊断数据优化

通过网络控制系统采集并检测直流变换器单机子模块的状态,提前判断3个单机子模块中可能出现异常的模块,发现故障模块及时更换,以便有效降低动车组运行安全风险。优化后的状态检测电路图及数据记录诊断如图1所示。

图1 直接变换器状态检测电路原理图及诊断数据

根据图1所示,在单机子模块无故障的情况下,C/CA及C/CB电路检测到模块工作正常;如果C/CA及C/CB电路检测到模块工作异常,则在网络控制系统中记录为“ATP供电电源模块X故障”隐性故障,以便可以提前分析和预判各子模块状态,避免动车组带病上线。

4.3 检修修程优化

通过对故障直流变换器的运行环境及测试数据分析,可知损坏的直接变换器在线运行均超过5年,所在动车组累积运行均超过120万km,同时直流变换器长时间在高温和振动工况下工作,加速了子模块元器件的老化,进而缩短了直流变换器的使用寿命。因此,在动车组运行公里数达到120万km时,需要对直流变换器子模块的绝缘、耐压及电容值进行测量,将测量不合格的模块进行更换,以便有效保证直流变换器的工作稳定性与可靠性。

5 结语

通过对可靠性优化后的DC24 V/DC110 V直流变换器工作情况跟踪显示,装有优化后直流变换器的动车组运行两年以来,在线运行中未出现直流变换器故障的问题:而未经工况优化及检修的直流变换器,通过隐性故障分析发现有安全隐患3起,均通过诊断数据优化进行了隐性故障处理。

根据直流变换器运行情况分析,采用上述3种方式对直流变换器进行综合寿命管理与可靠性提升,能够有效降低直流变换器在线运行中的故障率,提高车载信号设备和控制设备的安全性,保证动车组的运行可靠性。

[1]张曙光.CRH5型动车组[M].北京:中国铁道出版社,2008.

[2]VINCENTI M.DC-DC converter 24 V DC/110 V DC EMU for MOR-CA250[R].Savigliano:Alstom Ferroviaria,2007.