基于直接还原-电解工艺金属钛制备装备的开发

(新冶高科技集团有限公司,北京 100081)

随着产业和技术的迅速发展以及成本的大幅下降,钛及钛合金材料因其高比强、高耐蚀等优越性能,正在成为继铜、铁、铝之后第四代大规模应用的主体结构材料。据用户部门估计,未来5-10年钛的价格如能进一步降低30%,则用量可能扩大10倍以上,在军工和民用重大装备上大规模取代高端低合金钢、不锈钢、耐蚀合金,对集团公司的优势研发及经营领域产生巨大冲击。

利用钢铁冶炼及制材技术制备钛材是近年金属钛行业的发展方向,钢铁研究总院在金属钛技术基础研究领域进行了多年的探索,结合工程实践提出了直接还原生产钛渣短流程工艺[1]和直流电解法制备金属钛工艺,并对钛铁矿、钒钛磁铁矿等开展了转底炉直接还原生产钛渣、电解法生产金属钛的实验室试验研究,随后在山东、广西等地建设了多条钛渣及金属钛工业化生产示范线,在转底炉直接还原法生产钛渣、直流电解装备方面拥有多项自主知识产权。

1 工艺流程

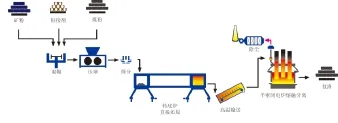

转底炉直接还原法生产钛渣工艺流程如图1所示。

图1 转底炉直接还原制钛渣生产线

原料(含铁原矿、无烟煤、粘结剂等)通过电子秤、螺旋称量机等进行配料,混合料经过混碾机混匀后,再通过圆盘给料机供给对辊压球机压球成型。生球经过干燥,筛出粉末返回重新压球,然后用给料机将球团均匀布在转底炉炉床上,在高温炉膛(温度最高可达1400℃)内旋转一周后,金属化球团由出料机推出,直接进入高温输送设备,约700℃金属化球团进入半密闭电炉熔融,目的是将钛渣从渣-铁熔液中分离出来。

直流电解法生产金属钛工艺流程如图2所示:

图2 直流电解法制备金属钛生产线

钛渣经过处理后制成人造金红石,人造金红石则通过原料处理设备后进入高温直流电解炉,高温直流电解炉是最高1800℃下采用直流电通过电极和熔融液,在两者接触的界面上发生电化学反应,以制备金属钛的热过程设备。

(1)原料准备。试验原料为钒钛磁铁矿原矿、无烟煤、粘结剂,可配入冶金尘泥、氟化钙、石灰等。将原矿、煤粉和粘结剂按比例配好,加入适量水分、在混辗机中进行混合碾磨,混匀后进入对辊压球机压球,球团外观形状为椭球型。

(2)转底炉直接还原。干燥后的冷压球团通过给料机均匀地布在转底炉炉床上,在1150℃~1350℃的炉膛内直接还原为金属化球团,然后由出料机推出。转底炉的结构组成如下图所示,包含:炉衬本体[2,3]、钢结构、机械及传动系统、水封系统、燃烧系统、排烟系统、炉外设备及控制系统等。

转底炉炼铁工艺的优越性表现在以下几个方面:①原料和能源的灵活性大。由于转底炉工艺可用于处理含有铅、锌粉尘的含铁废料,使之原料的适用范围扩大。②占地小、生产成本较低。转底炉工艺占地小、产能大,使得能源成本降低;无需球团焙烧等预处理设备的投资,整体投资费用大约低25%~30%。③运行稳定。生产过程的每一个环节都是成熟的技术及装备,工艺流程紧凑,可靠性高,易于操作和维护。④环境友好。转底炉是一个封闭性比较好的高温设备,还原性气体大部分在炉内燃烧,剩余部分可在烟气管道内吹风燃烧并回收热量,保证了CO气体在炉内自行消除而不逸散。而且内部粉尘能够吸收再次进入原料系统,从而减少了有害废料的扩散,对环境友好。

(3)半密闭电炉金属-渣熔融分离。金属化球团通过高温输送设备可将约700℃的球团直接加入到半密闭电炉中。可根据不同品种的产品生产路线,设计不同的后续处理工艺。半密闭电炉结构主要由炉壳、炉盖、炉衬[2]、短网、水冷系统、排烟系统、除尘系统、电极升降系统、上下料系统、把持器、液压系统、变压器及各种电器设备等组成。

(4)高温直流电炉。直流电流是电化学反应的关键控制参数,通过电极升降控制,大型直流电解炉中电极的升降系统多采用液压传动,其影响因素包括电流测量仪器误差,液压系统滞后,升降系统惯性等,控制精度低,达不到电解工艺的控制要求。本文通过采用高精度比例阀为核心的电极升降控制系统,将电解电流信号作为反馈信号引入,从而达到电解电流快速响应的控制目的。

2 核心装备应注意的问题

转底炉直接还原工艺在钛渣生产中的应用中,其核心装备的设计、制造及使用应注意如下问题:

①二次氧化导致产品的金属化率下降。由于转底炉是敞焰加热,助燃空气在与煤气等供热源燃烧反应的同时,也会再次氧化金属化球团的表层,从而使产品的金属化率降低,低氧燃烧技术的应用可减轻球团的二次氧化。②热利用不合理导致生产成本增加。转底炉烟气与炉料之间几乎没有对流传热,烟气从高温炉膛直接进入烟道,致使转底炉本身的热效率受到影响。合理的余热利用技术很关键。③电炉设计不合理会导致效率低,能耗高。根据钛渣电炉的结构特点以及工作特点,其系统电抗70%是由短网系统产生的,而短网是一个大电流工作的系统。合理的电炉参数设计及控制技术是其关键。④耐火材料选择不当影响熔分电炉的正常使用。由于直接还原得到的金属中含碳很低,且渣中的FeO含量较高,因此,一般的含碳耐火材料以及炭砖都难以满足熔分炉使用的要求。必须选用抗侵蚀和抗渣渗透能力强的致密耐火材料。

综上所述,要充分发挥转底炉直接还原-高温直流电解生产装备在钛渣及金属钛生产中的优势,丰富的设备设计经验以及充足的生产实践参数做保证。

3 结语

通过介绍转底炉直接还原工艺流程中原料处理、转底炉直接还原、半密闭电炉熔分工序及高温直流电解装备的特点,在生产钛渣和金属钛等实践的基础上,总结了该工艺核心装备在生产实践中应注意的一些问题,希望通过广大科研工作者的共同努力,使得采用转底炉直接还原、高温直流电解装备能够生产出更多种类的金属产品。

[1]刘开琪,王寿增,顾静等.钛铁矿转底炉固相直接还原工艺制备高钛渣[J].新材料产业,2012,(5):42-46.

[2]王寿增,顾静,刘开琪等.工业窑炉中几种炉衬耐火材料结构的传热分析[J].稀有金属材料与工程,2009,38(z2):1259-1262.