某型高速船船体结构生产设计优化

程维平

(大连辽南船厂,辽宁大连 116041)

0 引言

转换造船生产模式极大地推动了我国造船工业的蓬勃发展,造船生产设计也随着转模成为我国造船行业积极推广的一项设计技术[1]。船体生产设计优化程度直接影响到某型高速船船体结构建造周期和产品质量。通过对设计现状分析和优化船体结构生产设计,达到缩短综合设计周期预期目标,提高船体结构生产设计输出准确性和输出效率。

1 生产设计现状分析

某高速船系批量建造船舶,在首型船船体结构生产设计过程中,主要采用深化船体分段结构图设计方式进行,见图 1。输出的图纸精细化程度低,不能满足船厂造船模式转变对设计输出的需求,无法达到时间有序、空间分道的高效率现代化造船目标,不能适应造船施工现场现代化生产管理[2]。

图1 优化前船体生产设计流程图

2 生产设计综合流程优化方案

图2 优化后某型高速船船体生产设计流程图

结合某型高速船船体结构具体特点,对该型高速船船体结构生产设计综合流程进行优化,采用满足现代化造船模式的各级船体结构组立图生产设计模式,对设计工具、设计过程、设计输出等进行全面优化,实现船体结构生产设计高效率输出。综合流程优化方案见图2。

3 生产设计优化

3.1 生产设计工具优化

某型高速船采用Tribon三维设计工具进行船体结构生产设计,其前提条件是建立共享项目数据库:1)服务器计算机端各级设计用文件夹配置;2)建立基础数据库;3)配置设计输出模式;4)配置设计员端计算机设计环境。

只有船体专业高效率创建船体结构三维模型,才能为船装、机装、电气等专业创造良好设计环境[3]。

设计工具优化方案:1)区分专业设置三维模型存储数据库和设计配置文件,满足不同专业设计输出标准,减小单个数据库文件数据存储量,提高服务器响应速度,缩短设计过程中计算机受硬件限制的等待时间;2)区分专业存储输出的二维图纸;3)船体专业需要的中间文件统一保存在同一文件夹下,定期对过时失效的无用中间文件进行清理;4)定期检查数据库列表有效性,删除无法正常读取的错误数据,修复受损数据,确保船体专业设计用数据库处在最佳状态;5)数据库权限控制,减少设计人员误操作导致设计时间的损失;6)数据库定期自动备份。

设计工具的优化,可以搭建满足船体结构生产设计的设计环境,达到同一个平台各设计部门同步进行设计、互相参考、互不干扰的目的。

3.2 生产设计过程优化

3.2.1 船体项目初始化与线型光顺同步设计

船体项目初始化设计,系开展船体结构生产设计的充要条件。只有完成船体项目初始化,才可以利用Tribon、AVEVA Marine等设计工具进行船体结构生产设计。项目初始化主要完成:1)某型高速船基本参数设置:船长、半宽、型深、吃水等,用于稳性和下水计算使用;2)分段定义、肋位表、材料表、型材端切形式、命名方式、套料母板、肘板形式、相贯切口、补板、收缩量、折边形式、零件号赋值方式等重要参数配置。

线型光顺,系根据详细设计型值表,完成满足船体结构生产设计精度需要的外形:1)主船体外形;2)带梁拱及升高甲板;3)舭龙骨、挂舵臂、测深仪等附体外形。

二者开展占用的设计时间一定程度上影响综合设计进程,某型高速船之前的设计方案是:1)初始化;2)线型光顺;3)后续三维建模设计。

某型高速船同步设计优化方案:1)初步初始化设计,形成一个满足后续设计需求的环境;2)初步线型光顺设计,形成一个初步光顺文件,用于后续建模使用;3)后续三维建模设计;4)完成完整的初始化、线型光顺设计;5)自主开发三维模型更新模块,更新曲面、平面三维模型。

二者同步设计节省了综合设计时间,给后续建造施工预留较优化之前更加宽裕的时间。

3.2.2 船体曲面三维建模与平面三维建模同步设计

船体结构三维建模分为曲面建模和平面建模,某型高速船之前的设计方案是:1)曲面建模,创建平面建模条件;2)平面建模,完成船体结构三维建模。

某型高速船同步设计优化方案:曲面建模和平面建模同步进行,二者相辅相成,能够利用二者拓扑关系,检验结构建模的准确性,提高后续图样输出的正确性,节省了整体设计时间。

3.2.3 其他设计优化

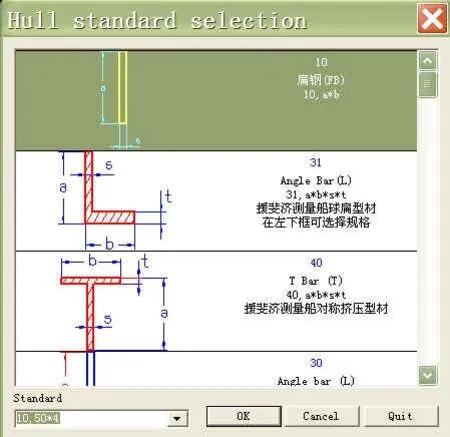

船体初始化设计优化:1)汉化设计工具中原英文菜单、界面(见图 3),提高设计人员操作便利性;2)结合标准化工作,创建典型节点数据库,也为后续各型船舶生产设计提供共享设计基础数据;3)船体结构零件名自动赋值方式优化为数值区间,用以区分零件类别,便于施工现场识别零件。

图3 汉化型材建模选择界面

船体线型光顺设计优化:1)自主开发线型光顺辅助设计模块,完成点坐标自动输入;2)采用新型光顺方式,便于找出光顺不足的错误曲面。

曲面三维建模设计优化:1)按编号区间建立船体曲面外板、型材,便于模型正确性检查;2)采用XLM 格式文件备份曲面三维模型,便于模型的更改和恢复;3)创建同步数据库项目,建立船体建造用胎架,确保外板形状准确。

平面三维建模设计优化:1)利用平面、多点拓扑关系建立特殊形式的板架,避免修订时大量数据更改工作;2)自主开发辅助设计模块,完成平面板架正确性检查、关键字搜索、关键字替换(如材质、所属分段)、板零件编号排序(影响分段接板图生成)。

分段船体结构精度设计优化:1)根据精度管理工作提供的加放要求添加焊接收缩量、余量、补偿量等生产信息;2)自主开发精度设计模块,完成平面模型焊接收缩量添加、余量正确性检验、型材焊接收缩量加放正确性检验;3)创建参考平面,用于基准网络线面和合拢检验线面的模型依据,便于后期位置调整。

分段船体结构装配设计优化:1)装配计划前,以全分段 SCH文件运行正确性检测代替传统人工识别错误板架工作,大幅度提高准确性和检查效率;2)自主开发装配设计模块,自动完成平面板架零件收集、零件工位、工序二级流向添加、全分段装配收集情况检查,能够给出错误装配信息组立列表,便于修改错误信息。

分段船体结构套料设计优化:1)创建标准套料母板数据库;2)自主开发套料检测模块,自动完成零件重复套料、零件漏套、厚度不同错误套料等情况的检测。

3.3 生产设计输出优化

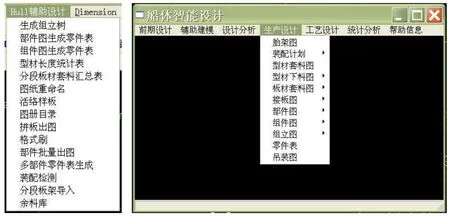

在优化设计内容的同时,自主开发图样输出设计模块自动或辅助完成的内容(图 4),包括分段型材下料加工图、分段部件图、分段组件图、分段接板图、分段组立图辅助设计、分段零件表、板材零件表、板材套料汇总。同时根据具体图样内容,自动完成目录、图号、页码的添加,避免冗繁工作。

分段型材下料加工图设计优化:1)以部、组件为单位,按组立装配树型图顺序输出型材加工图样;2)自主开发型材完整性检查模块,高效检测型材输出的完整性;3)自动完成型材下料长度汇总。

分段部件图、分段组件图设计优化:1)简化标注信息方式,满足生产需要而不过分表达生产信息;2)二维图样与三维立体模型相结合,提高图样可读性,容易识别图样信息。

分段接板图设计优化:1)抽取板材零件存储信息,自动生成全分段板材接板图;2)单个零件对角线长度列表,给出必要时检验依据。

图4 自主开发船体智能设计模块

分段组立图辅助设计优化,实现包含收缩量在内的双尺标注、组立装配树型图生成、重量重心汇总表等辅助功能。

4 结论

目前,该方案已在该型高速船后续船体结构生产设计中得到成功应用,提高了船体结构生产设计输出效率,较优化之前,缩短了20%设计周期。

实践证明:对某型高速船船体结构生产设计的优化,能够提高该型高速船船体生产设计输出准确性和输出效率,为缩短船体生产设计周期提供可行性方案,为某型高速船各专业综合设计评审预留更多时间,满足建造周期对相关设计的节点要求,满足造船现场管理部门及施工现场对设计输入的需求,对推动现代化造船船体结构生产设计技术进步具有重要意义。

[1]何宝. 船体生产设计样图与实现方法研究[M]. 哈尔滨: 哈尔滨工程大学, 2009.

[2]刘玉君. 现代造船技术[M]. 辽宁大连: 大连理工大学出版社, 2012.

[3]彭辉. 船舶 CAD/CAM 与生产设计[M]. 哈尔滨: 哈尔滨工程大学, 2014.