箱梁支座板空响的预防与处理方法

周 亚 军

(中铁一局集团物资工贸有限公司,陕西 西安 710000)

0 引言

后张法预应力混凝土简支箱梁具有结构形式多、施工工艺复杂、难度大、质量要求高等特点。由于支座板位置的隐蔽性和施工工艺的特殊性,此处施工质量是较多梁场容易忽视的薄弱环节,在日常检查中发现,预制箱梁中支座板处经钝器敲击时,会发出“咚咚”的空响声,经钻孔检查,发现支座板上部混凝土和支座钢板间存在缝隙,而在检查过程中发现存在支座空响的梁体占到梁体总数的比例较大。此缺陷虽不会对梁体质量产生影响,但对梁体耐久性存在隐患。我们结合高速铁路箱梁预制施工情况,介绍了箱梁预制工作中支座板空响产生的原因、预防与处理方法。

1 支座板空响原因

支座板空响是箱梁预制中的常见“症状”,长久以来一直困扰着高速铁路桥梁生产。梁场对这一质量通病展开科技攻关,在通过认真反复研究论证下,我们在箱梁支座预制时对钢筋绑扎、混凝土的浇筑、振捣等诸多施工环节反复观察,最终找到了导致支座板空响的原因。

1.1 支座板预制时混凝土振捣不密实

我们通过反复试验发现混凝土进行振捣时,由于支座板上方钢筋布置过于密集振捣棒不容易插到位,造成局部漏振混凝土不能振捣密实从而产生空隙。

1.2 支座板预制时钢材和混凝土材质不同

由于支座板钢材与混凝土材质不同,导致混凝土和支座不能有机粘结。混凝土结构不够密实,出现空隙导致发生支座板空响现象。

1.3 混凝土收缩徐变和钢板与混凝土膨胀系数相差大

混凝土收缩徐变容易导致支座板和混凝土存在空隙,钢板和混凝土膨胀系数相差大,随着热胀冷缩也容易导致混凝土和支座板存在空隙。

2 支座板空响的预防措施

1)在支座板上表面涂刷环氧树脂胶方案(端模未开孔),配合支座板下活动底板处安装附着式高频震动器。

将已安装好的支座预埋钢板上的油污、灰尘等采用干燥棉布擦拭,保证支座预埋板的整洁干燥。取环氧树脂1 kg再分别用量筒量取100 mL二丁酯和60 mL的乙二胺倒入环氧树脂内,迅速搅拌均匀形成混合料,搅拌均匀后应无气泡或色差方可使用,且须在30 min内使用完毕。然后将环氧树脂混合料倒入支座预埋板涂刷区域内。倒出前后各称重一次,确定用量,单块支座预埋钢板混合料用量控制在0.3 kg左右,然后采用刮片将环氧树脂抹刷均匀。经过试验效果一般,因此考虑在端模上开孔的方案。

2)在支座板上涂刷环氧树脂胶,端模开孔(圆孔、方孔)、端模开孔位置的下方安高频振动器、配合支座板下活动底板处安装附着式高频振动器。

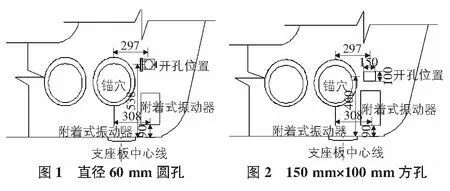

在端模与支座钢板临近处的相应部位开孔,具体位置如图1,图2所示。开孔采用合页门形式,在支座板处振捣完成后,关好门卡牢固。并在合页门上凸出的钢板四周粘贴止浆条,尽量避免漏浆。开孔尺寸分两种:直径60 mm圆孔、150 mm×100 mm方孔。

如图1所示在端模开直径60 mm圆孔,箱梁混凝土灌注时使用φ30振动棒从端模开孔处直接在支座钢板上部进行插振,保证混凝土密实。由于在施工时孔径较小,人工振捣时振动棒作用范围受限,根据实际情况我们改进开孔尺寸,开方孔。如图2所示在端模开150 mm×100 mm方孔,箱梁混凝土灌注时使用φ30振动棒从端模开孔处直接在支座钢板上部进行插振,保证混凝土密实。就目前使用情况来看,效果比较好,人工振捣时操作也较方便。

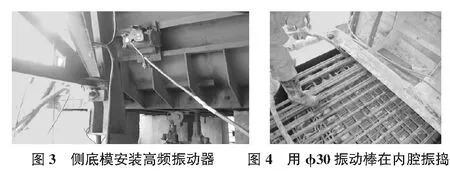

3)在每块支座板部位活动底模下部,在侧模与支座板临近处安装高频振动器一台辅助振动混凝土,以保证混凝土与支座钢板粘结紧密,如图3所示。灌注时采用φ30振动棒在内腔振捣,振动棒尽量插入到支座板上方,由于支座板处钢筋较密,插入时受阻难以估计是否到位,为此我们在振动棒上做好标记,来衡量振动棒是否达到支座板上方。如图4所示,通过试验效果较好,能减少空响现象。

4)在支座板上涂刷环氧树脂胶,采用同梁体相同的碎石,碎石用10 mm筛网筛取第一次,将过筛后的碎石用5 mm筛网过筛,采取筛网上5 mm~10 mm碎石,将碎石用水冲洗干净后摊铺于通风处晾干或用吹风机烘干,在环氧树脂胶涂刷完成后将碎石均匀撒在上面,石子所占面积约为混合料涂刷面积的80%,每块预埋支座上所撒石子重量约为2 kg。再顺支座板长边方向,放置与板宽度等长的直径12 mm~16 mm钢筋,钢筋与中间3排支座板锚筋相靠。碎石铺撒完成后用干燥洁净的土工布或塑料薄膜将支座预埋钢板顶部覆盖静置30 min,静置过程中不得随意碰触石子,待混合料凝固及碎石粘紧后即可进行下步工序施工。端模未开孔、配合支座板下活动底板处安装附着式高频振动器。经过试验效果很好,大大的降低了支座板空响率。但是,还有很少一部分支座板出现了空响现象需要处理,我们经过试验总结形成了空响的处理方法。

3 支座板空响的处理方法

1)检查空响情况。

箱梁移出至存梁区后,用锤子敲击检查支座预埋钢板空响情况,检查时安排2人先后检查标记,避免错漏,每块支座预埋板检查7个~9个点在空响处用记号笔进行标记,便于后续施工。

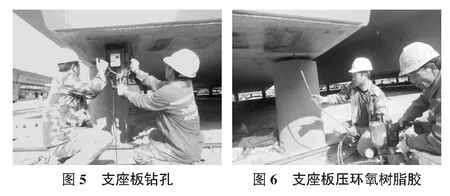

2)磁力钻钻孔。

用J3C型磁力钻在标记的支座预埋钢板空响范围内钻出注浆孔与排气孔,孔径为13.3 mm,支座板厚20 mm钻孔深度控制在22 mm~25 mm,以免钻头与混凝土面接触钻头损坏或混凝土粉尘堵塞孔眼。钻孔数量及位置视空响范围而定,一般每个支座预埋钢板钻2个~3个孔,如图5所示。

3)安装注浆嘴。

钻孔完成后,将长度80 mm直径13.3 mm的压胶嘴用扳手安装在所打的孔上,确保注浆嘴安装牢固。再将长度5 m的钢丝编织压胶管接入压胶嘴上,并且拧紧防止漏胶。

4)将支座板上出厂时自有的孔全部用棉纱塞好,防止压胶时漏胶。

5)压注环氧树脂胶。

按邻苯二甲酸二丁酯10 g∶无水乙二胺6 g∶环氧树脂(E-44)100 g的比例进行配制环氧树脂胶,搅拌均匀至无气泡色差后把配好的环氧树脂胶倒入高压灌注机(W-99)内。插上电源打开灌注机的开关向孔内压环氧树脂胶,开始注浆时压力逐渐调高,若压力过大则可能是注浆管堵塞,需检查注浆管和注浆嘴通畅情况。注浆时增压至8 MPa时停止增压,保持稳压状态,当排气孔排出密实无气泡浆液后,封堵排气孔。待发现环氧树脂从支座预埋钢板四周边缘冒出或压力急剧升高则停止注浆。注浆完成后及时用稀释剂清洗注浆设备,避免环氧树脂凝固后堵塞设备,如图6所示。

6)切除注浆嘴。

注浆完成48 h待环氧树脂胶凝固后,用砂轮片切除注浆嘴,注浆嘴切除过程中不得损坏支座预埋钢板,以免破坏支座预埋钢板防锈涂层。

7)检查注浆质量。

切除注浆嘴后再次检查支座预埋钢板空响情况,若无空响出现,则本次作业效果理想,若仍然出现空响现象,则须重新进行上述处理方法。

8)在支座板上涂刷厂家提供的支座板专用防锈液。对防腐损坏部位进行修复。

9)压注环氧树脂胶操作时最好戴编织手套或橡胶手套,以免不小心弄到手上。皮肤接触时可以用肥皂清洗,一般不会伤手,假如眼睛不小心接触到时,马上用大量清水冲洗,严重者请及时就医。

4 试验检测结果

通过采用本方法施工的箱梁支座预埋钢板处进行敲击测试,发现支座预埋钢板空响数量与面积较之前大幅减少,达到理想的效果。已制梁支座预埋钢板空响经过注浆处理后,无空响现象,满足业主的要求。

5 结语

采取以上方法后的试验结果表明,对于预防支座预埋钢板空响具有非常大的借鉴意义,可以有效地提高高速铁路预制箱梁支座预埋钢板处的施工质量。在后续施工过程中,通过对该方法在不同时期、不同施工环境进行反复试验,根据现场实际情况,对该方法试验结果进行对比,适当调整,确保支座预埋钢板处密实、无空响,保证箱梁架设、后期运营的质量安全。

[1] 中铁工程设计咨询集团有限公司.时速350 km高速铁路预制无砟轨道后张法预应力混凝土简支箱梁(双线)通桥(2016)2322A-II-I[Z].2016.

[2] TB/T 3432—2016,高速铁路预制后张法预应力混凝土简支梁[S].

[3] Q/CR 9207—2017,铁路混凝土工程施工技术规程[S].