坚硬顶板预裂爆破的数值模拟研究

祝灵甫

(天地科技股份有限公司开采设计事业部,北京市朝阳区,100013)

预裂爆破或松动爆破,在煤矿生产过程中常用于煤体弱化、煤体增透和强制放顶等情形。磁窑沟矿10-2煤层的坚硬顶板影响到工作面安全回采,需要根据步距对顶板进行预裂,达到强制放顶的效果。根据类似矿井的经验,预裂一般采用深孔爆破,钻孔布置于两巷的巷帮与顶板。在爆破过程中要注意在达到预裂效果的同时,尽量减小对巷道的影响。因此,需要研究在爆破过程中爆破孔之间的爆破效果和巷道壁的稳定性。

使用LS-DYNA非线性动力分析软件建立爆破模型,分别分析爆炸应力波在岩石介质中和自由面附近的作用效果,确定合理的爆破孔间距。

1 工程概况

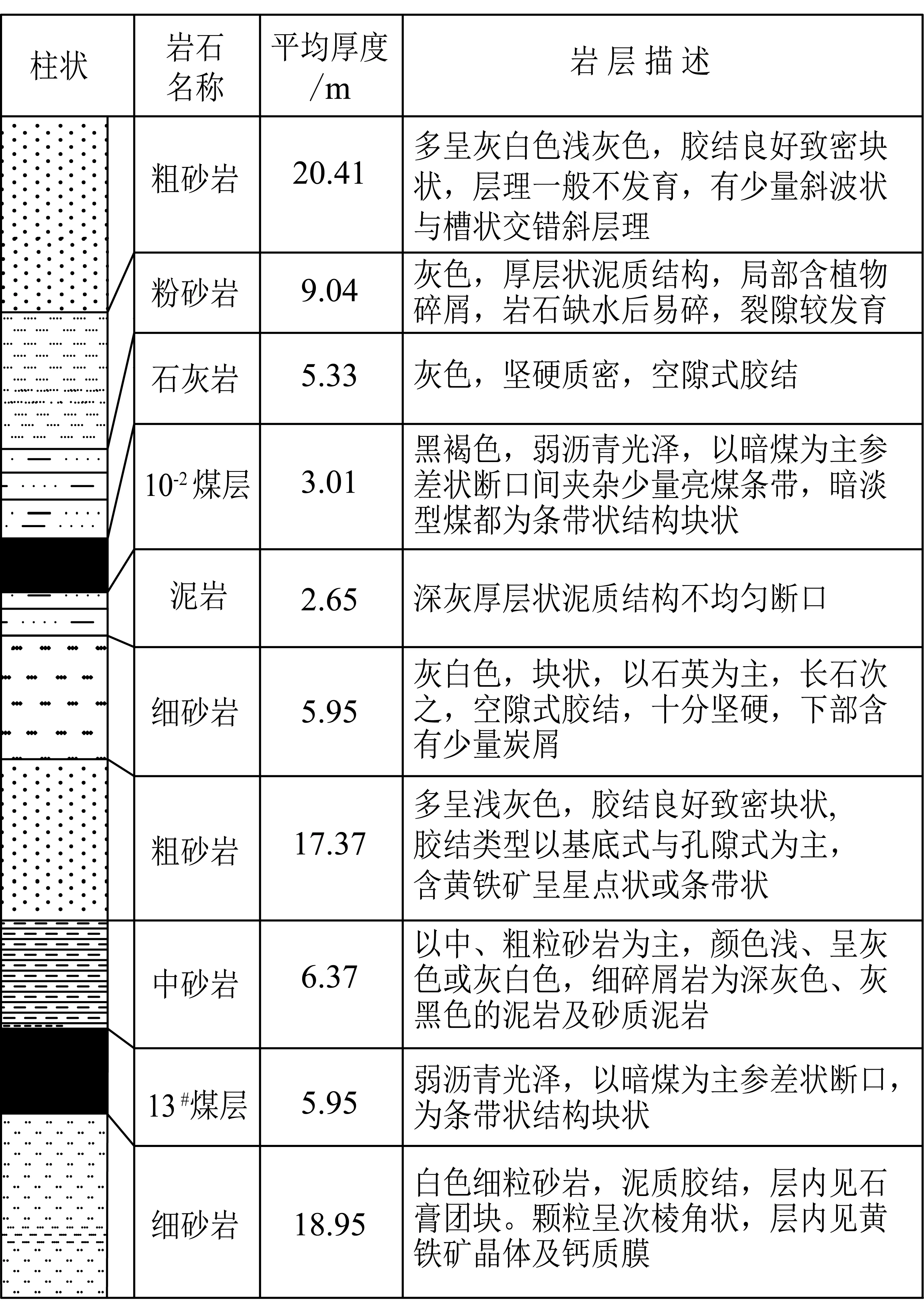

磁窑沟矿10-2煤层平均厚度为3.01 m,坚固性系数f为3.5,为稳定中厚煤层。直接顶板为石灰岩,坚硬质密,不易垮落,上覆依次为粉砂岩、粗砂岩;底板为泥岩、细砂岩。具体顶底板岩性如图 1所示。

10-2煤层均采用一次采全高综采,10-2煤层采高3.0 m,顶板管理采用全部垮落法。10-2煤层回采过程中因直接顶顶板坚硬,不能随采随垮,实际上起到了老顶的作用。根据已回采的工作面观测情况,在不采取放顶措施的情况下,石灰岩垮落步距最大接近20 m,粉砂岩破断步距达70 m,工作面超前影响范围超过100 m,严重影响到工作面的安全回采,也增大了回采工作面的支护成本。

图1 煤层顶底板岩性特征

2 应力波在自由面的反射规律

根据动量守恒定律,爆破应力波在岩石介质中传播时的应力、质点速度与传播速度之间的关系表示为:

式中:σ——应力波对岩体的压应力,MPa;

ρ——岩体密度,kg/m3;

cp,cs——应力波的纵向、横向波速,m/s;

vp,vs——岩体内质点沿法向和切向的移动速度,m/s。

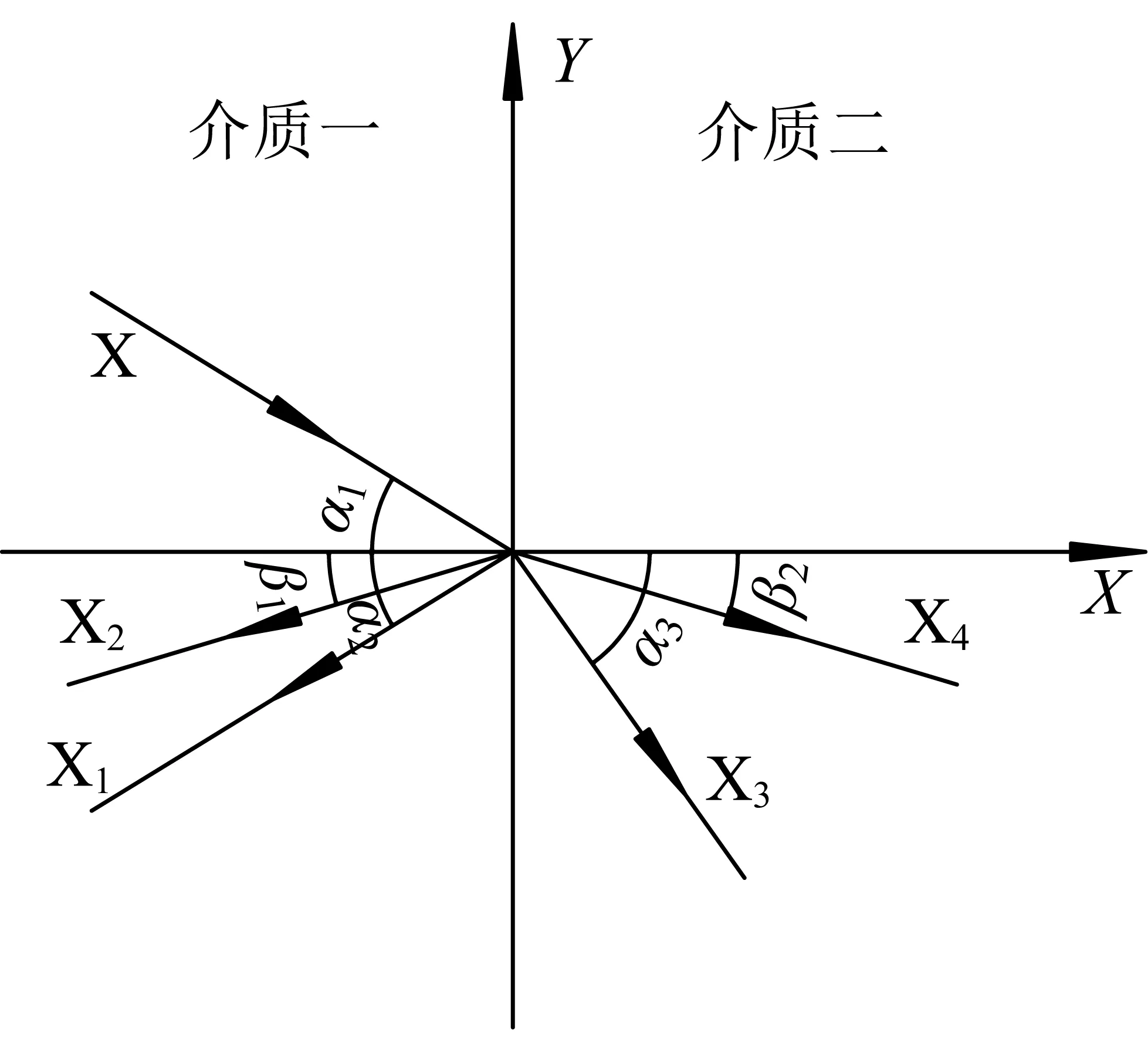

应力波在岩石介质边界将发生折射与反射两种现象,如图2所示,当入射波X以α1的角度与岩石临界面相交,将产生反射纵波X1、反射横波X2,折射纵波X3和折射横波X4。

图2 临界面处应力波传播方式示意图

考虑到应力波传播至自由面时,介质二为空气,应力波折射率极低,可忽略,则入射波与反射波之间的关系可表示为:

(3)

式中:cp1,cp2——应力波在介质一中的纵向传播速度和横向传播速度,m/s;

v——岩石的泊松比。

根据波与应力的关系:

式中:σR,τR——反射后的正应力和切应力,MPa;

R——反射系数;

α2、β1——反射纵波、反射横波分别与X轴的夹角,(°)。

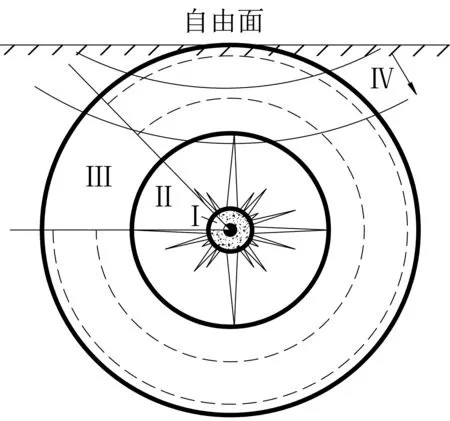

由于反射波的角度取决于入射波,结合式(3)和式(6)可知,反射系数R由岩石的泊松比v和入射角度α1确定。对于确定的岩体,爆破产生的应力波对岩体自由面的破坏程度主要由应力波传播方向与自由面夹角的锐角角度决定。当α1=0°时,R→-1,σR=-σi,应力波经反射全部转化为拉伸应力波;随着α1增加,反射波转化为拉伸应力波的部分随之减少。当反射产生的拉伸应力波超过岩体的抗拉破坏强度时岩体即发生拉伸破坏。在自由面附近岩体柱状爆破除了形成爆破空腔、裂隙发育区、弹性区外,还将在自由面附近产生拉应力区,如图3所示。

Ⅰ—粉碎区;Ⅱ—裂隙区;Ⅲ—震动区;Ⅳ—拉伸破坏区图3 含自由面岩体爆破分区示意图

3 LS-DYNA数值模拟

根据以上分析结果,结合磁窑沟煤矿顶板强制放顶的爆破方案,分别建立多孔岩体爆破模型和含自由面岩体爆破模型。

岩体的材料模型采用考虑应变率效应的弹塑性模型 MAT-PLASTIC-KINE MATIC,前人对不同应变率下岩石应力应变关系进行了一系列试验得出,岩石类材料在爆破作用下的应变率在10-5的数量级,本模型中采用应变率参数c、p来模拟岩石的应变率效应,c=1.5,p=4.2,二者皆为无量纲。根据现场岩层的力学特征,本模拟岩体的密度为2550 kg/m3,弹性模量为16.55 GPa,泊松比为0.3,岩石动态抗压强度为75.5 MPa,切线模量为0.15 GPa。

炸药的状态方程采用程序自带的JWL方程来表示爆轰压力与体积的关系,炸药参数采用煤矿二级乳化炸药参数,密度为1000 kg/m3,炸药爆速为4300 m/s,炸药材料常数A=540 GPa,B=9.4 GPa,R1=4.5,R2=1.1,ω=0.35, 炸药初始内能E0=8 GPa。

3.1 顶板岩层多孔爆破模拟

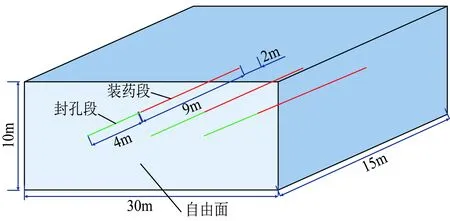

建立煤层顶板多孔爆破模型如图4所示。

图4 煤层顶板多孔爆破模型

孔间距为10 m,炮孔直径60 mm,炮孔长度13 m,其中装药段9 m,封孔段4 m,模型靠近封孔段的表面设置为自由面以模拟岩石表面,其他各面均设置为无反射边界。

结果分析采用Von Mises屈服准则判断岩体是否发生破坏,有效应力综合考虑第一主应力σ1、第二主应力σ2、第三主应力σ3,能够反映岩石类材料的塑性屈服破坏,有效应力σs为:

(7)

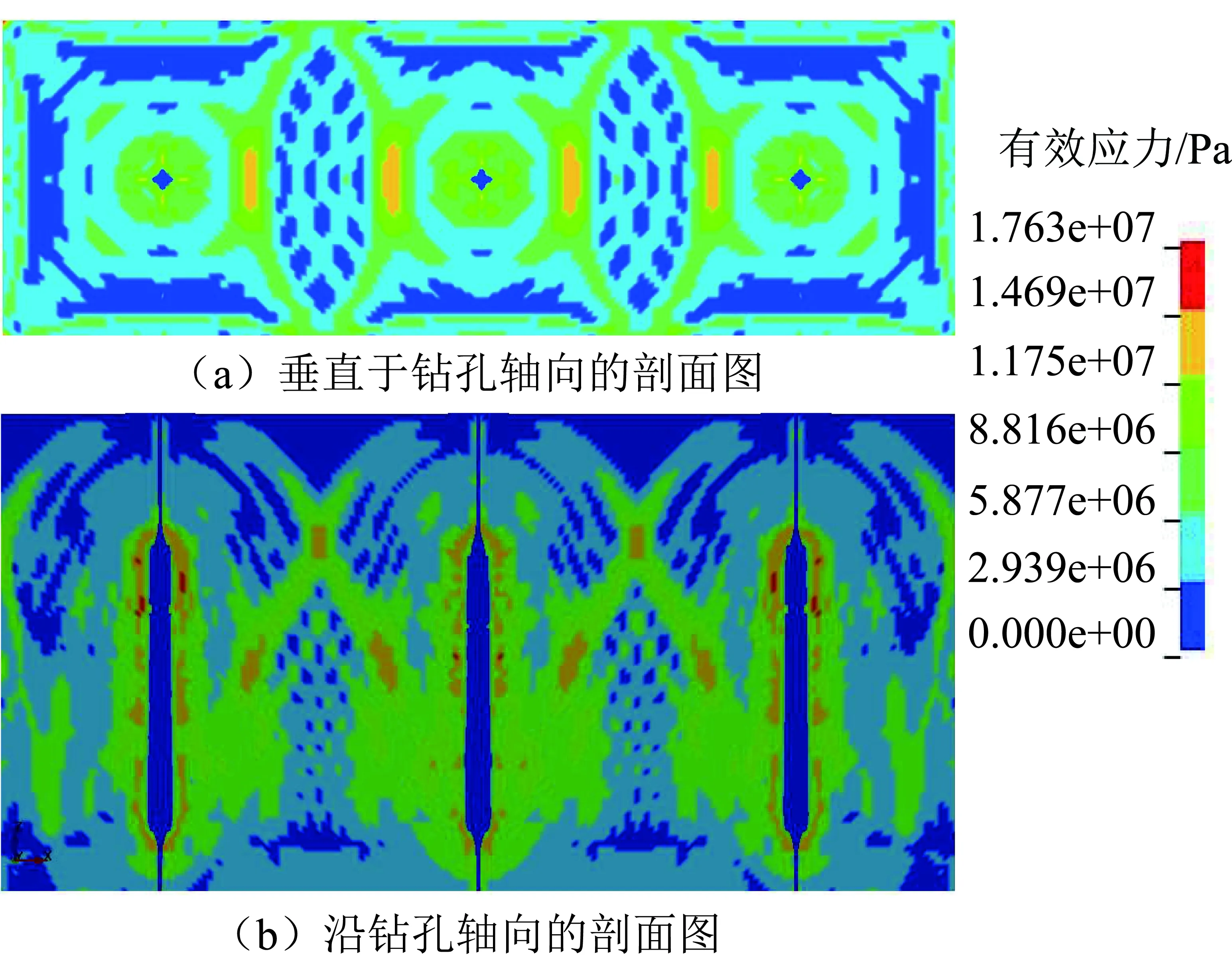

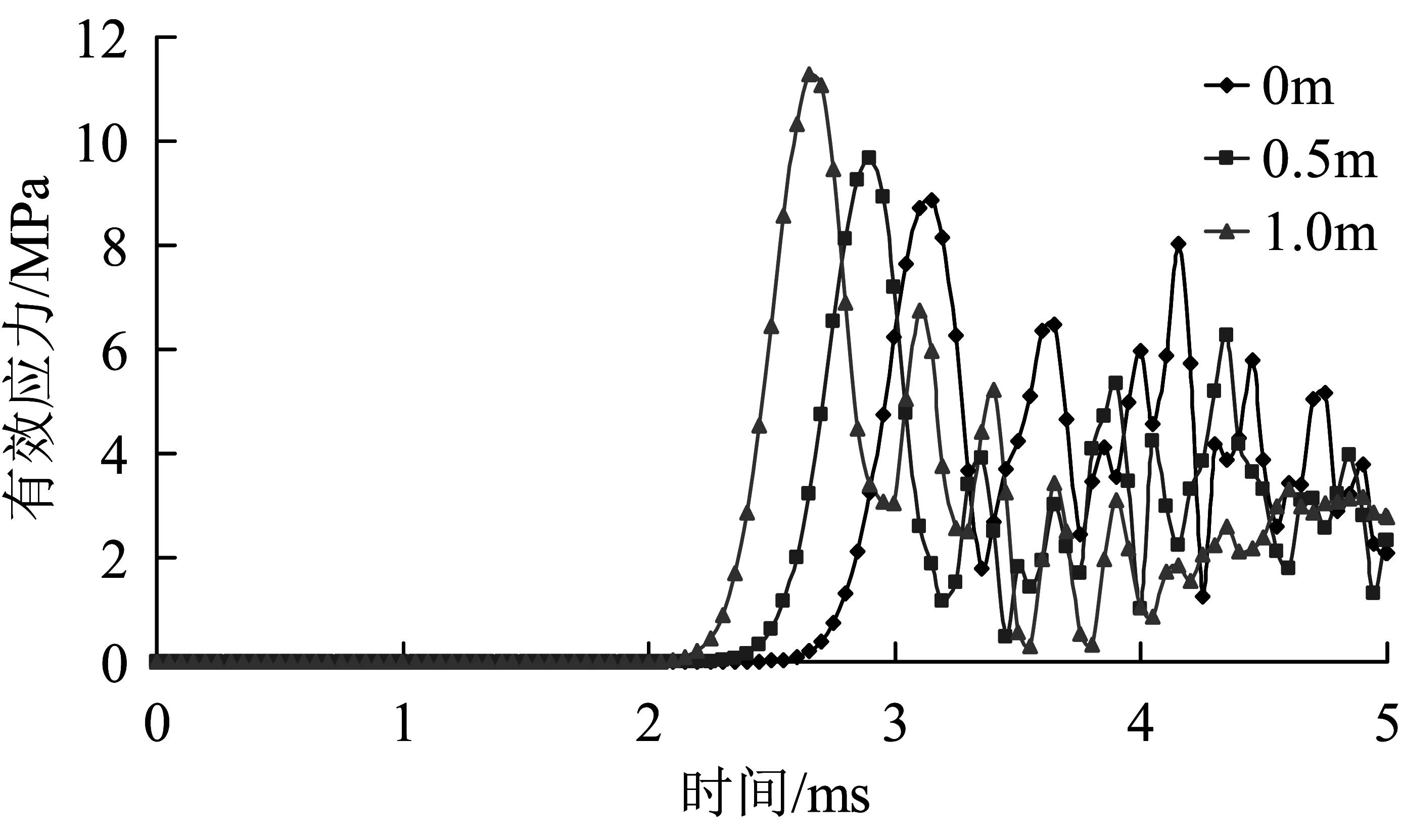

岩石中多孔爆破的有效应力分布如图5所示。由图5可以看出,爆破后,相邻两孔的应力波相向传播,之后应力波相遇并继续向远方传播,两孔产生的应力波相互叠加,导致孔间岩石内的有效应力先增加后减小,之后又增加。一些区域在第一次应力增加过程中未达到破坏极限,但在第二次应力增加过程中达到破坏极限,仍然会发生破坏。为分析单孔与双孔爆破时岩石中有效应力的差异,分别选取单、双孔爆破时据炮孔垂直距离为3.0 m、4.0 m、5.0 m的3个监测点的有效应力时程曲线,对比两种情况下有效应力的差异,如图6所示。

图5 煤层顶板多孔爆破有效应力分布

由图6可以看出,单孔爆破时,应力波随距爆破孔距离的增大而衰减,在距炮孔4.0 m处有效应力为14 MPa,距5.0 m处有效应力仅为11.5 MPa。双孔爆破时,两爆破孔产生的应力波首先在两孔的中间区域相遇,即距炮孔5 m时相遇,叠加应力最高达15 MPa,如图6(c)所示。之后应力波在距炮孔4.0 m处的叠加应力增高,达17 MPa,超过了岩石的抗拉强度,如图6(b)所示。在距炮孔3.0 m处,因第一次应力波作用时岩石已破坏,故叠加应力较小,仅为12 MPa,对岩石的作用较弱,如图6(a)所示。可见,多孔同时爆破产生的应力波叠加能够使相邻钻孔之间的弹性区煤体破坏,增强爆破的效果,孔间距为5 m时,孔间岩石能够破坏,达到预裂的效果。

图6 距炮孔不同距离时单孔与双孔爆破条件下岩石的有效应力曲线

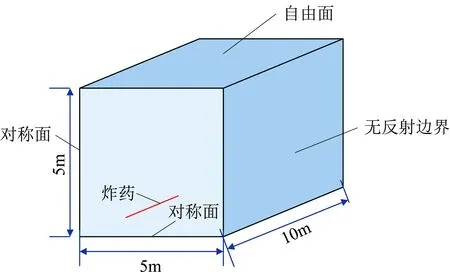

3.2 含自由面岩体爆破模拟

利用LS-DYNA软件建立含自由面岩体单孔爆破模型。考虑到单孔岩体爆破是为以炸药为中心的对称模型,建立1/4爆破模型,为 10 m×5 m×5 m(长×宽×高)的三维模型,炮孔布置沿模型长度方向,沿模型顶面设置为自由面,其他各面均设为无反射面,炮孔装药长度为5 m,如图7所示。

图7 爆破计算模型

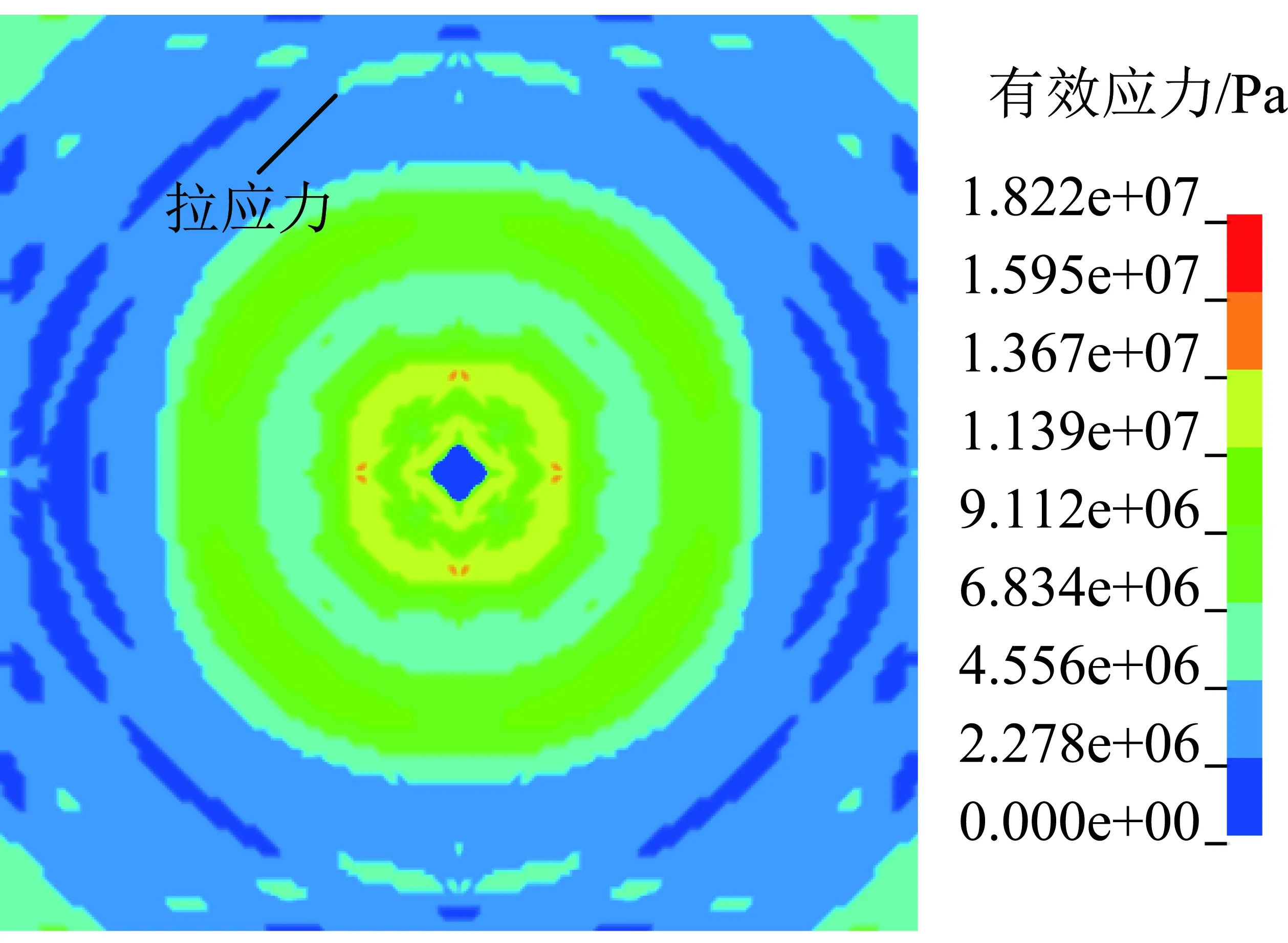

模型爆破后3.3 ms时的有效应力云图见图8。由图8可以看出,应力波在自由面发生反射,反射应力波与后来传播至边界的应力波叠加,导致应力增高。而在相邻的无反射边界面,应力波则随距炮孔距离增大而逐渐衰减,在边界处已接近衰减殆尽。虽然在自由面附近反射应力波产生对岩体的拉伸应力,但其值仅为4~6 MPa,低于岩体的抗拉强度,故该模型下自由面附近岩体未发生破坏,说明保持炮孔距自由面垂直距离为5 m可以避免应力波对岩石自由面的影响。

图8 含自由面煤体爆破有效应力云图

沿炮孔径向提取爆破过程中沿炮孔轴向距自由面不同距离的监测点的有效应力随时间变化规律如图9所示。由图9可知,在3.5 ms之前各监测点的有效应力变化较为一致。在3.5 ms之后,由于应力波在自由面发生反射,应力波与后来传播而至的应力波叠加,导致应力升高,但应力值较低,未达到岩石强度极限,说明炮孔距自由面垂直距离5 m 时不会对岩石自由面造成破坏。

图9 自由面附近有效应力变化规律

4 坚硬顶板预裂爆破方案

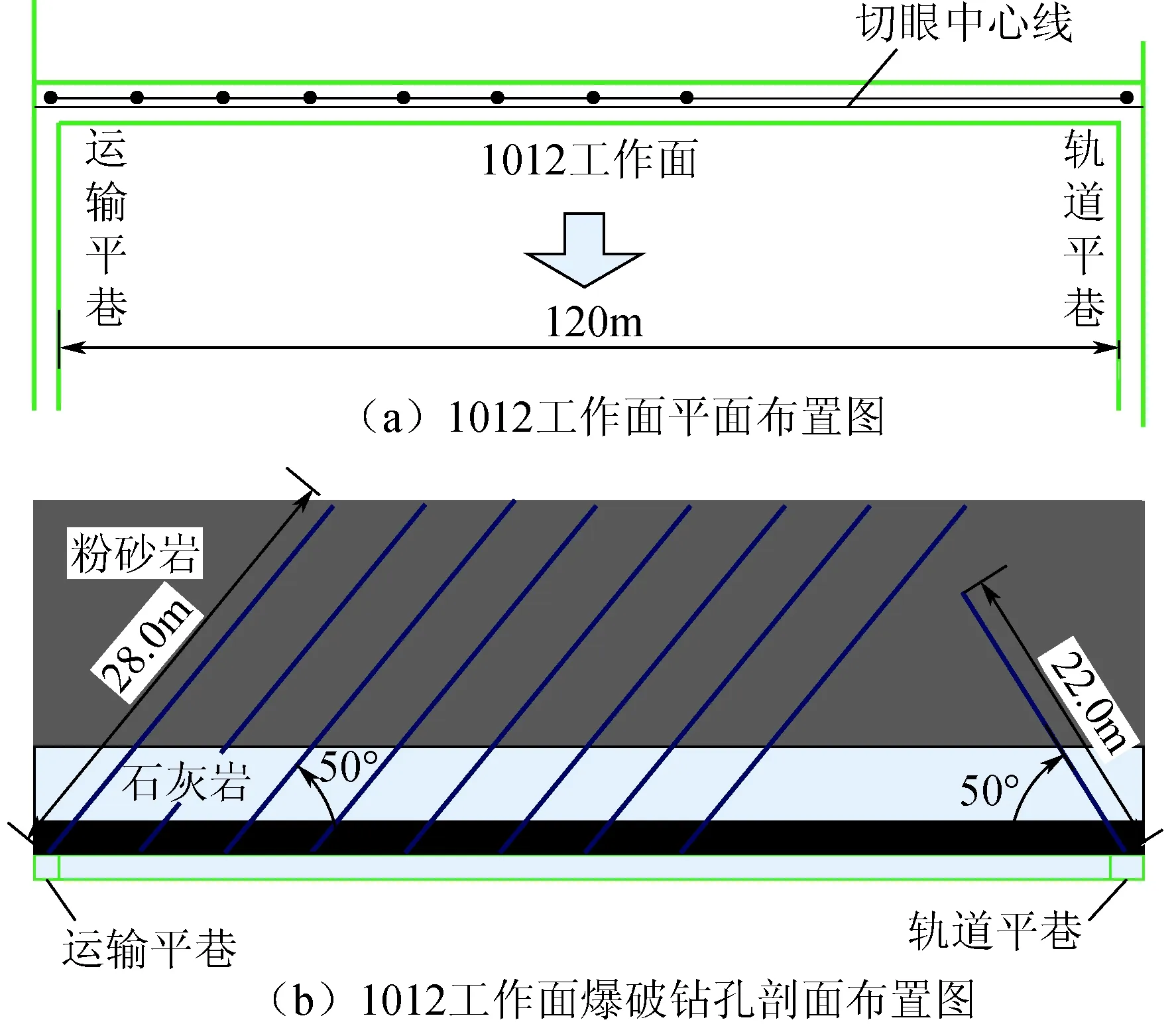

磁窑沟矿1002工作面倾斜长度120 m,沿煤层走向推进。根据现场观测,直接顶垮落步距超过10 m时,工作面支架工作阻力较大,超前支护较为困难。因此确定当1002工作面顶板垮落步距超过10 m时,在切眼顶板布置爆破钻孔,具体预裂爆破方案如图10所示。

图10 1012工作面顶板预裂爆破弱化方案

采用BZY-160/460型钻机施工爆破钻孔,钻头直径为75 mm。钻孔保持直线到达设计深度。在1012切眼共布置9个爆破钻孔,其中靠近运输平巷的第1个钻孔开孔位于运输平巷顶板中线,斜向右上方50°施工;前8排炮孔间距为10 m,第9排钻孔开孔位于轨道平巷顶板中线。爆破用炸药采用二级煤矿许用炸药,药包尺寸为ø50 mm×500 mm,采用连续耦合装药方式正向装药。

5 结论

论文以磁窑沟矿10-2煤层为背景,运用LS-DYNA软件分析了岩石中多孔爆破的破坏效果和爆破应力波在岩石自由面附近的应力分布规律,从而确定了深孔预裂爆破的详细参数,主要得出以下结论:

(1)磁窑沟矿10-2煤层顶板坚硬不易垮落,当直接顶垮落步距大于10 m时,应采用预裂爆破强制放顶措施。

(2)预裂爆破易采用多孔同时爆破方式,孔间距为10 m较为合理,靠近两巷的炮孔应与巷帮预留5 m空间,以消除爆破应力波反射的影响。

[1] 刘金凯,赵健健,张世青等. 急倾斜综放工作面坚硬顶煤弱化技术[J]. 中国煤炭,2014(4)

[2] 唐海,李海波,周青春等. 预裂爆破震动效应试验研究[J]. 岩石力学与工程学报,2010(11)

[3] 张伟. 预裂爆破增透技术在煤矿的应用[J]. 中国煤炭,2009(3)

[4] 何晓东,李守国. 应用深孔控制预裂爆破技术提高煤层瓦斯抽放率[J]. 煤矿安全,2005(12)

[5] 曹东升.云冈矿坚硬顶板预裂爆破合理孔距的研究[J].中国煤炭,2014(10)

[6] 刘文.大同“两硬”综放工作面顶煤注水-爆破联合弱化技术[J].中国煤炭,2011(6)

[7] 韩颖,张飞燕,勾攀峰. 穿层深孔预裂爆破防治高应力高突区域煤巷突出的试验研究[J]. 煤炭工程,2009(6)

[8] Yang R, Bawden WF, Katsabanis PD. A new constitutive model for blast damage[J]. International Journal of Rock Mechanics & Mining Sciences & Geomechanics Abstracts, 1996(3)