CFG桩在港口堆场地基处理中的应用

王斌 王洪

摘 要:CFG桩作为一种新型的地基处理技术,在软土地基改良工程中得到广泛使用,文章通过工程实例介绍了CFG桩在堆场地基处理中的应用,对CFG桩在施工中存在的质量通病进行了深入的分析,并提出了一套行之有效的解决办法,可供参考。

关键词:CFG桩 复合地基 承载力

1 工程概况

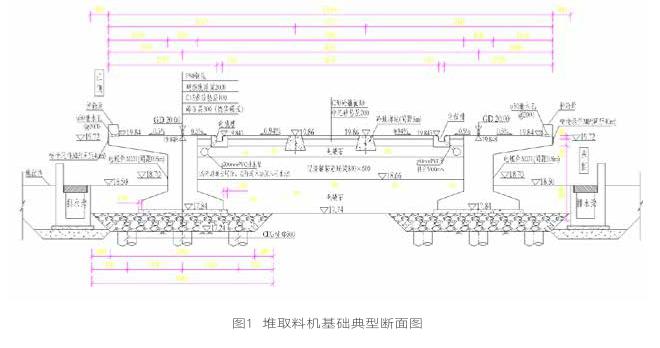

黄石港棋盘洲港区一期工程(首阶段)道路堆场工程位于黄石市阳新县韦源口镇棋盘路东南侧,上距黄石市约29km、距武汉市143km,顺江东下离九江99km、下距上海982km,地理坐标东经114°32-115°30,北纬29°30-30°20。本工程设计1座堆取料机基础,基础总长650.68m,宽度为12m。基础顶面设计高程为19.86~19.84m,堆取料机轨道采用P50型,轨距8m,轨顶标高20.00m。轨道基础采用现浇轨道梁结构,结构自上而下依次为现浇钢筋混凝土轨道梁、C15素混凝土垫层、碎石垫层、CFG桩复合地基。如图1所示为堆取料机基础典型断面图。

2 工程地质

根据地质勘察资料,本场地土层在勘探深度范围内自上而下依次为:

(1)0A层杂填土:杂物混少量粘性土;

(2)0B层素填土:松散,其土质中有植物根茎,为耕植土;

(3)1层淤泥质粉质黏土:流塑,混有腐殖质;

(4)2-1层粉质黏土:可塑,部分是黏土,土质比较均和;2-2层粉质黏土:软塑,局部流塑,夹有薄厚不均的粉土或粉砂;

(5)3-1层粉细砂:松散-稍密,饱和,粉细砂为主,混粉土,偶夹粉质粘土薄层;3-2层粉细砂:中密,饱和,土质较均匀,混中砂;3-3层粉细砂:密实,饱和,土质较均匀,混中砂。

此层土体在较大荷载作用下依然存在一定的沉降,考虑堆取料机基础对地基基础沉降量有严格的要求,因此采用CFG桩对堆取料机基础进行加固处理。

3 CFG桩复合地基处理施工工艺

C F G桩桩径5 0 0 m m,桩长11~15m,桩底均穿过软弱土层,进入粉细砂层,桩与桩的间隔为1.5m,以梅花型安置,经过处理过后的地基承载力特征值为280kPa。CFG桩施工流程如下:

(1)钻机准备:钻机就位后,检查桩架、钻杆的垂直度,待桩架、钻杆垂直度均满足要求后开始下钻。

(2)混合料搅拌:混合料的拌制按照预先计算好的配合比进行配料。

(3)钻进成孔:钻进速度不宜过快,当出现钻进困难或钻杆持續抖动时,应立即放慢钻进速度,待钻机状态恢复正常后以正常速度钻进。当钻进过程中听到异响或卡钻时,应立即停止钻进,进行原因排查分析,待故障排除后再继续钻进,直至设计底标高。

(4)灌注及拔管:钻机在泵送混凝土钻杆满2/3时方可提钻,边提钻边泵送,机前指挥在确定钻杆的埋深情况下指挥机手的提钻速度,钻杆不能提拔太快,否则容易提空发生断桩,不能提钻太慢容易发生堵管现象。浇注过程中施工人员要紧密配合,注意灌注速度,防止灌注时间过长,混凝土流动性降低,发生堵管现象。当灌注到设计标高后,停止泵送。施工桩顶高程应比设计高程高≥50cm,桩施工完成后,应在桩顶封顶起到保护的作用。在CFG桩施工过程中,对每一个桩做现场记录,泵送时应注意坍落度控制,宜为30~50mm。

(5)移机:上一根桩施工完毕,必须要把钻机钻头的防护措施做到位,移位至下一个桩位施工。

4 CFG桩施工质量通病及防治措施

4.1 桩孔偏斜

桩孔垂直度偏差不符合要求,斜孔可能原因如下:

① 遇地下障碍如移动孤石、砼等,将钻杆挤向边。

② 遇到软硬土层交界处,迫使钻杆钻进效率地下,如果贸然加压快进会导致钻杆受力弯曲。

③ 场地凹凸不平,导致架导向杆从垂直状态倾向偏斜,或钻机不平稳,钻进的过程中由于钻杆摇动致使斜孔。

解决措施:施工前对场地进行平整加固,确保不发生沉降,桩架垂直度在设计要求范围内方可下钻;施工过程中若遇到软硬交界土层宜慢速钻进平稳通过软硬交界土层;遇到障碍物应停止钻进,仔细分析原因,待障碍物排除后再缓慢钻进。

4.2 桩身质量缺陷

桩身质量缺陷表现在表面麻面、空洞、夹层级配不匀称。产生这些质量缺陷的原因包括:

① 在拌制混凝土的过程中配合比的控制不准确,造成塌落度不符合要求,在浇筑混凝土时,下落高度超出范围,未采取措施,致使混凝土分层离析,导致桩身强度不均。

② 水泥质量不达标,骨料中含泥量成分过于大,导致不合格。

解决措施:施工中应严格遵守规范要求选择合格的水泥与骨料,配合比应设计准确,并按照施工现场实际材料情况,选择恰当的方式进行调整,必要时可加外加剂,以增加混凝土的和易性和流动性。

4.3 堵管

堵管直接影响桩的施工效率,增加劳动强度,还会造成材料浪费、给施工带来很多困难。

① 混合料配合比不当,搅拌质量有缺陷。

② 设备缺陷,即粘土抱住钻头门打不开。

③ 施工不当引起堵管,当钻头至设计深度,即可泵放混凝土,待钻管及输送管都充满混凝土后应及时提钻,如果提钻不及时,在泵送压力下,钻头处水泥浆被挤出,钻头阀门处混凝土干硬少浆或结成实体,便会产生堵管。

解决措施:施工坍落度宜控制在30~50mm,必要时加入适量泵送剂,另外为防止过大异物,注意过滤砂石尺寸;灌注施工前对设备的完好性和使用性能进行检查,确保其处于最佳工作状态;浇注过程中施工人员要紧密配合,注意灌注速度,防止灌注时间过长;另冬季施工时,输送管及弯头处均应采取保暖措施,防止该处混凝土冻结产生堵管。

4.4 窜孔

在粉细砂层或饱和粉土中钻进施工时,随着钻杆的钻进,相邻的刚施工完成的桩会存在桩顶突然下沉的现象;当已成孔的桩开始灌桩时,随着泵送混凝土量越来越大,已沉陷的相邻桩顶标高出现回升直至达到其原标高,这种情况一般就是窜孔,不仅对成桩质量造成严重的影响,同时也造成了混凝土的大量浪费,为避免窜孔,可采取以下措施:

① 采用合理的施工组织及施工顺序,可用隔排跳孔打法,尽量避免对新成桩桩体的扰动;

② 施工前查看地质报告,通过粉细砂层或饱和粉土时,提高钻进速度,钻机快速通过易发生窜孔的土层。

4.5 桩体上部存气

施工中应确保混凝土泵的最佳工作状态,防止排气阀或输送管道堵塞,措施如下:

① 混凝土泵安置场地应平整坚实,位于软弱地基时应在支腿下方垫上枕木,防止混凝土泵工作时出现倾覆。

② 混凝土泵送前应先进行试运行,检查各部位工作状态,均正常后方可泵送混凝土;

③ 泵送混凝土时,泵送速度应先慢后快,逐级加速,并观察混凝土泵的工作压力是否正常,各项指标均正常后开始以正常速度泵送;混凝土泵送应连续进行。

④ 当混凝土泵出现压力突然上升或泵送流量明显减少,输送管异常抖动时,应立即停止泵送,立即进行故障排查,一般情况下可能是弯管位置或接头位置出现阻塞,可采用大锤对弯管管壁进行敲击,或拆开接头位置进行检查,待管内异物或残存混凝土块排除后,重新启动混凝土泵,观察泵压是否恢复正常,泵压恢复正常即可按正常速度泵送。

5 结束语

综上所述,本工程采用CFG桩加固地基施工工艺,通过良好的施工组织管理和质量控制措施,取得了较好的效果。同灌注桩施工方案相比较,在施工进度上加快了一倍,工程造价却节约了40%,且施工噪声小,是一种经济节省、节能环保的桩基处理方案。

参考文献:

[1]JTS 257-2008·水运工程质量检验标准[S].北京:人民交通出版社,2009.

[2]JGJ 79-2012·建筑地基处理技术规范[S].北京:中国建筑工业出版社,2013.

[3]黄骁.CFG桩在地基处理中的应用研究[D].长春:吉林大学,2004.