组合振动筛筛面颗粒松散与分层仿真研究

郭 晟,吴永兴,郭年琴

(江西理工大学 机电工程学院,江西 赣州 341000)

1 引言

离散元法(discrete element method,DEM)用于计算散体介质系统的一种数值方法,在岩土、采矿矿物加工、筛分作业等领域得到广泛的应用,并迅速发展为一个多学科交叉的研究领域[1-3]。国内外利用DEM可以分析颗粒微观信息如颗粒的速度、位移、受力及颗粒对几何体作用力等并取得了一些较好的研究成果。国外研究学者文献[4]利用DEM对颗粒流在固定筛面的运动状态进行二维模拟,其中两种粒径规则排列;文献[5]对筛面上固定数量进行三维分析,分析了不同的颗粒形状对筛分效率的影响;在国内,文献[6-8]对筛面上颗粒群流动的状态分别进行二维和三维的深入分析与研究。GDZS/2组合振动筛应用于矿物不同物料颗粒的筛分,由两个独立的单元筛筛箱组成,这样不仅可以形成具有不同安装倾角的两个单元筛面,而且还能在两个单元筛上使用不同的振动参数,使得物料在不同的筛面上具有不同的活跃状态,以利于物料迅速完成“松散、分层、透筛”三个过程。其中,上单元筛面倾角较大,振动参数采用“高频小振幅”,高频小振幅延长了物料在筛面上的停留时间,有利于透筛。下单元筛面倾角较小,振动参数采用“低频大振幅”,低频大振幅有利于物料的输送和提高处理能力。

2 仿真条件

2.1 模型参数和物料颗粒的振动参数

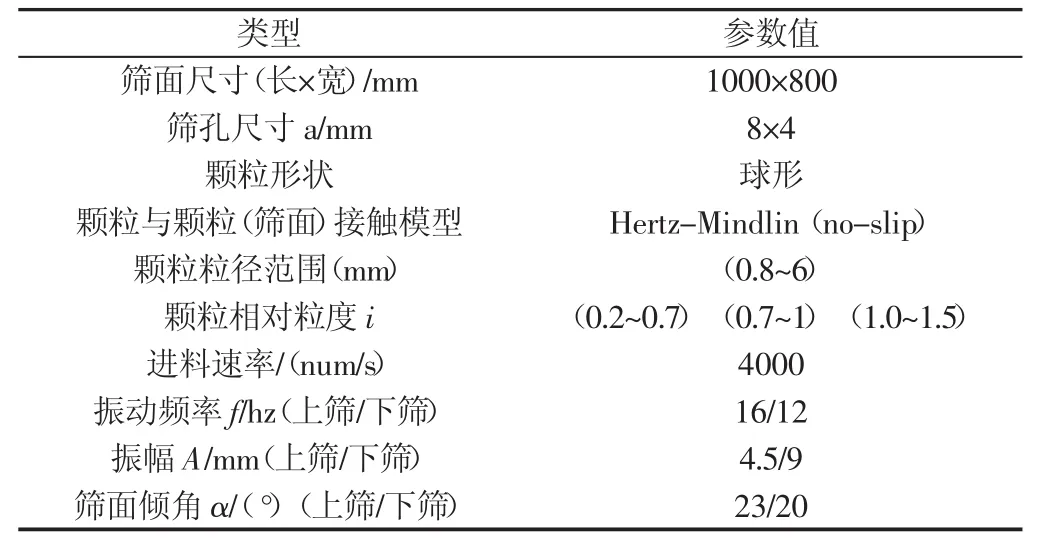

组合振动筛[9]的三维建模设计,如图1所示。研究设计组合振动筛,通过DEM找出规律,提高组合筛的效率,简化的组合振动筛的三维模型参数和物料颗粒的振动参数,如表1所示。其中,颗粒相对粒度i是指颗粒直径与筛孔之比。

图1 组合振动筛结构图Fig.1 Structure Diagram of the Combined Vibrating Screen

表1 组合振动筛的模型参数和物料颗粒的振动参数Tab.1 Model Parameters and Material Particles Vibration Parameters of the Combination Vibration Screen

2.2 模型物理参数

以煤颗粒的筛分过程为研究对象,简化后筛面尺寸为(1000×800),筛孔尺寸为(8×4)mm 的长形孔,入料的颗粒由 5000个球形颗粒组成,粒径d分别是3mm、5mm和8mm,各占了80%、15%和5%的比例,颗粒工厂以3000个/s的速度生成上述三种颗粒,初速度为零。模拟筛机为圆振动筛,其他模拟参数列于表2中,忽略次要的因素简化后筛分模型,如图2所示。

图 2简化后的振动筛模型Fig.2 Simplified Model of the Combination Vibration Screen

表2 模型物理参数Tab.2 Physical Parameters Model

3 组合振动筛筛面颗粒群的松散与分层

3.1 物料在筛面上松散分析

振动筛筛面上许多物料粘结在一起,而物料群的松散效果直接影响了物料在筛面上的分层效果[10],而分层效果的好坏直接影响物料在筛面上的筛分效率[11]。影响物料松散的因素很多,但主要的是筛机的振动参数对物料松散效果影响很大,为了得到筛面上大块物料的松散效果,采用颗粒粘结模型(Bonded Particle Model),简称BPM,和Hertz-Mindlin模型,前者用于计算颗粒间键受力情况,后者用于计算颗粒间接触作用,二者是相互平行、互不干涉的[12]。在EDEM中用球形颗粒模拟筛面上的振动强度与松散程度的规律。物料在筛面上周期性碰撞被抛起,物料逐渐被松散成能透筛的小颗粒,模拟后,计算颗粒间键断裂的平均数和物料沿筛面方向的平均切向力的大小作为衡量物料松散效果的指标。物料间键数目越少,则松散效果越好,物料数目增多,对筛面的作用力增加。把一个半径为20mm的大球(图3(a))作为粘结在一起待松散的大物料,如图3(b)所示。用半径为3mm的小球去填充半径为20mm的大球(a),其他参数设置,如表1所示。建立的模型,如图3所示。

图3 物料颗粒替换及松散过程Fig.3 Material Particles Replace and Loose Process

在实验中,振幅取依次取 2.5mm、3.5mm、4.5mm、5.5mm,振动强度分别为3.553、4.078、4.64和5.239,筛面倾角分为 15°、18°、20°、23°得到不同的振动参数与物料松散的规律,如图4所示。(其中实线表示物料间键粘结的数目,虚线则表示物料沿筛面方向的平均切向力)。

图4 振动参数对松散效果的影响Fig.4 Effect of Vibration Parameters Effect on Loose

从图4可知,振幅在(2.5~5.5)mm、振动强度在(3.553~5.239)、筛面倾角在(15~23)°之间变化时,颗粒间键粘结的平均数随振幅、振动强度和筛面倾角的增加均减小,物料对筛面的平均切向力随振幅、振动强度和筛面倾角的增加均增大,其中振动强度对颗粒间键粘结的平均数目和物料对筛面的平均切向力影响最大,振幅次之。采用较大的振幅时,物料在垂直筛面方向被筛面提升较高的距离,物料在抛射下落过程中,加速度越来越大,与筛面碰撞后能快速的完成松散动作,有较好的松散效果,当振幅大于7mm时,松散效果趋于稳定;振动强度反应物料在筛面上重力方向跳动的急剧程度,振动强度越大,说明物料跳动的越剧烈,这样有利于大块物料在筛面上完成松散。但是振动强度大于5.5时,筛面上物料的松散效果趋于稳定;当筛面倾角大于25°时,物料在重力方向的分量减小,物料在筛面上运动速度加快,在水平方向位移减小,与筛面作用的次数减少,使得物料受力减小,松散效果较差。

3.2 筛面颗粒分层分析

在筛分过程中,颗粒群随筛面作不同的振动而运动,运动过程中小颗粒不断向筛面靠近,并不断地透筛,一些难透筛颗粒继续沿着筛面运动,颗粒群呈现出复杂的运动状态,颗粒的运动速度与筛分机的运动形式和筛分效率都有直接的关系,因此对组合振动筛筛面的颗粒运动的速度进行了模拟研究,分别研究了组合振动筛上筛和下筛的颗粒运动结果,如图5所示。上筛振动参数:振幅为4.5mm,频率为 16Hz,筛面倾角为 23°,下筛振动参数:振幅为9mm,频率为12 Hz,筛面倾角为20°。

图5 筛面颗粒群速度变化Fig.5 Vibration Sieve Surface Particles Speed Change

从图5(a)看出,上筛采用高频小振幅,振幅小筛面颗粒分层明显,大颗粒在上层,中细物料在下层,从图5(b)也可以看出筛面上颗粒速度波动幅度较大。从图(c)看出,下筛采用低频大振幅,筛面颗粒松散度较大,从图5(d)也可看出颗粒上下跳动速度波动幅度小,延长了物料停留时间,但是颗粒的跳动高度大,有利透筛。上下筛在筛分过程中,颗粒群受到筛面圆运动传递来的周期力的作用而呈现一定周期性变化,由于筛面大倾角,所以沿着筛面的速度呈现规律性增加,各粒级在宏观上均匀增加,上筛颗粒平均分层速率幅值在0.58m/s左右,下筛平均分层速率在0.45m/s左右。

4 筛分效率的研究

4.1 筛分效率与筛长的关系

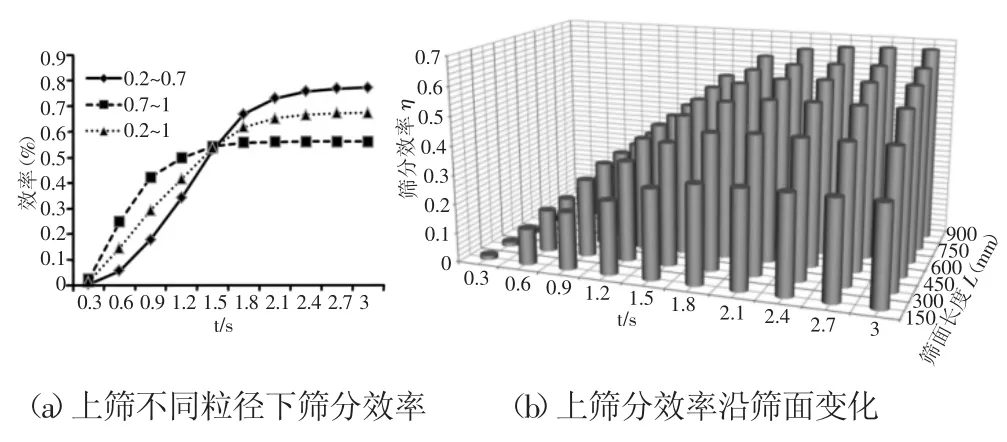

实际作业中,进料、透筛、输料和排料是一个连续的随机过程,为了更好地衡量筛分质量,采用动态筛分效率进行计算,将其作为考察筛分质量的指标。模拟过程中,以煤颗粒为研究对象,通过在EDEM后处理模块对筛面下物料颗粒及筛上物料颗粒的含量进行动态统计分析,得到筛分效率随时间和筛长的变化规律,如图6所示。

图6 动态效率变化规律Fig.6 Dynamic Efficiency Change Regulations

从图 6(a)和图 6(c)可知,筛分开始时,由于物料颗粒的重力,大颗粒比小颗粒率先到达筛面,中等粒径颗粒透筛,此时中等粒径颗粒筛分效率较高,随着时间推移,在筛分时间达到1.5s时,中等粒径的物料几乎完成透筛,而小颗粒物料继续生成并重复筛分,筛下物的产量远大于筛上物的产量,此时小颗粒物料筛分效率较高,在稳态时上筛小粒径颗粒筛分颗粒效率为0.77,中等粒径物料筛分颗粒的效率为0.56,总的筛分效率为0.67,下筛小粒径筛分颗粒效率为0.62,中等粒径筛分颗粒效率为0.45,总的筛分效率为0.54。由于上筛采用高频小振幅,颗粒先在上筛面再到下筛面筛分,下筛筛分难度较大,所以上筛筛分效率比下筛大。动态变化的筛分效率,使得颗粒群各粒径也呈现不同的规律。

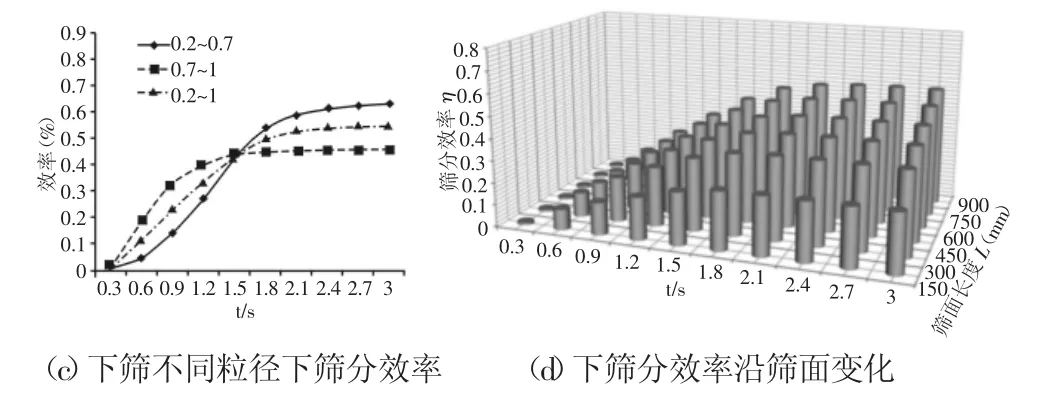

4.2 筛分效率与进料量和入料粒度的关系

从图7(a)可以看出随着进料量(个/s)的增加,筛分效率是逐渐增大的,实验表明进料量大于7000个/s时,物料在筛面上的透筛量和效率趋于稳定,当进料量继续增加时,筛面的物料层就会较厚,导致物料分层和透筛的难度加大;从图7(b)中可以看出,在阻碍颗粒的含量在5%的情况下,随着难筛分颗粒的粒度百分比的增加,稳态的筛分效率在逐渐降低,难筛分颗粒的含量从15%增加到25%时,稳态的筛分效率变化幅度最大,从0.595降到0.273。原因是随着难筛分颗粒的含量增加阻碍了易透筛颗粒的透筛量,是筛分效率降低。当难筛分颗粒的百分比大于25%时,稳态筛分效率减小的速度减缓,其原因是那筛分颗粒的含量在筛分过程中数量的增加,在一定程度上弥补了易透筛的颗粒含量的变化对筛分效率的影响。随着难筛分颗粒的含量继续增加,筛分效率趋于稳定。

图7 筛分效率与进料量和入料粒度的关系Fig.7 Relationship Between Screening Efficiency and Amount of Feed and Feed Particle Size

5 结束语

(1)采用BPM和Hertz-Mindlin模型进行颗粒替换,模拟后,计算颗粒间键断裂的平均数和物料沿筛面方向的平均切向力的大小作为衡量物料的松散效果。得到物料颗粒间的键粘结数随振动条件幅值的增加而减少,物料沿筛面切向力增加,这表明物料在筛面上的松散效果较好。其中振动强度对颗粒间键粘结的平均数目曲线变化趋势较大和物料对筛面的平均切向力变化影响最大,振幅次之。

(2)组合振动筛筛面上物料颗粒具有复杂的运动特性,颗粒群的平均分层速率也不同,上筛煤颗粒平均分层速率在0.58m/s左右,下筛平均分层速率在0.45m/s,左右,上下筛不同粒径的平均分层速率随时间呈波动性增加的规律。

(3)通过三维离散元分析得到上筛采用高频小振幅,有利于松散、分层,下筛采用低频大振幅有利于延长物料的在筛面上停留时间,是一个较佳的参数组合,提高了筛分效率。

[1]徐泳,孙其诚,张凌.颗粒离散元法研究进展[J].力学进展,2003,33(2):251-260.(Xu Yong,Sun Qi-cheng,Zhang Ling.Advances in discrete element methods for particulate materials[J].Advances in Mechanics,2003,33(2):251-260.)

[2]ZHU H P,ZHOU Z Y,YANG R Y.Discrete particle simulation of particulate systems:A review of major applications and findings[J].Chemical Engineering Science,2008(63):5728-5770.

[3]刘初升,赵跃民,黄晓徐.振动筛筛分过程的计算机仿真研究[J].过程工程学报,2004(8):261-264.(Liu Chu-shen,Zhao Yue-min,Huang Xiao-xu.Study on computer simulation of vibration screening[J].The Chinese Journal of Process Engineering,2004(8):261-264.)

[4]LI J,WEBB C,PANDIELLA S S.Discrete particle motion on sieves-a numerical study using the DEM simulation [J].Powder Technology,2003(133):190-202.

[5]CLEARY P W,SAWLEY M L.DEM modelling of industrial granular flows:3D case studies and the effect of particle shape on hopper discharge[J].Applied Mathematical Modelling,2002,26(2):89-111.

[6]赵啦啦.颗粒筛分过程的三维离散元法模拟.煤炭学报,2010,35(2):307-311.(Zhao La-la.Numerical simulation of particle screening process based on 3D discrete element method[J].Journal of China Coal Society,2010,35(2):307-311.)

[7]焦红光,赵跃民.用颗粒离散元法模拟筛分过程[J].中国矿业大学学报,2007(2):232-236.(Jiao Hong-guang,Zhao Yue-min.Screen simulation using a particle discrete element method[J].Journal of China University of Mining&Technology,2007(2):232-236.)

[8]赵跃民,张曙光,焦红光.振动平面上粒群运动的离散元模拟[J].中国矿业大学学报,2006,35(5):586-590.(Zhao Yue-min,Zhang Shu-guang,Jiao Hong-guang.Simulation of discrete element of particles motion on the vibration plane[J].Journal of China University of Mining&Technology,2006,35(5):586-590.)

[9]Guo Nian-qin,Lou Hong-min,Huang Wei-ping.Design and research on the new combining vibrating screen [J].Advanced Materials Research,2011,201-203:504-509.

[10]黄志杰,童昕.基于DEM的干燥微细粒群松散及分层的研究[J].郑州轻工业学院学报:自然科学版,2014(3):78-81.(Huang Zhi-jie,Tong Xin.Study on the loose and laminate of dry fine particle with DEM[J].Journal of Zhengzhou University of Light Industry:Natural Science,2014(3):78-81.)

[11]张路霞,李云峰.振动筛筛分效率的影响因素分析[J].煤矿机械,2008(11):74-76.(Zhang Lu-xia,Li Yun-feng.Analysis of influence factor in shaker screening efficiency[J].Coal Mine Machinery,2008(11):74-76.)

[12]D.O.Potyondy,P.A.Cundall.A bonded-particle model for rock[J].Rock Mechanics&Mining Sciences,2004(41):1329-1364.