激光扫描速度对304不锈钢薄板组织和性能的影响

郭国林 ,戴国洪 ,周自强 ,徐正亚

(1.常熟理工学院 机械工程学院,江苏 常熟 215500;

2.江苏省机电产品循环利用技术重点实验室,江苏 常熟 215500)

1 引言

随着我国制造产业的发展,奥氏体不锈钢由于其性能的优异性,广泛应用与各个领域。而激光焊接,也因为它的功率密度高、精度高、焊接扫描速度快、自动化程度高、焊缝窄、变形程度小、残余应力小的优点,使用的频率也越来越多。文献[1]通过YAG固体激光焊和TIG焊两种焊接方法对比对304不锈钢的耐腐蚀性做了研究,对实践具有一定的指导意义。文献[2]分析了在不同激光焊接工艺参数下,316L不锈钢超薄板(0.1mm)接头的组织和性能,确定了采用小电流、大脉宽、高速度焊接的原则。文献[3]采用脉冲激光焊,对紫铜和316L不锈钢薄板搭接焊缝的微观组织和力学性能做出研究,填补了国内的空缺,为工程应用提供了理论依据。采用YAG脉冲激光焊对0.6mm厚的304不锈钢薄板搭接焊缝进行实验研究。

2 实验材料与方法

实验采用厚度 0.6mm,尺寸为(100×40)mm 的 304 不锈钢薄板,304不锈钢属于奥氏体不锈钢,化学成分为(8~10)%Ni,(17.5~19.5)%Cr,余量为 Fe(质量分数)。采用 HAN SLAER WF300 激光焊机对试样进行搭接试验,保护气体为纯氩气。实验前,将试样打磨抛光,用丙酮清洗干净后吹干。通过预实验,选用激光功率5kW,离焦量+3mm,脉冲宽度5ms,脉冲频率9Hz,激光扫描速度分别为 48mm/min、72mm/min、96mm/min、120mm/min 的工艺参数对试样进行焊接。焊接完成后,用线切割加工试样,通过镶嵌、磨制、抛光、腐蚀,在OLYMPUS GX51光学显微镜下观察组织;采用HVT-1000显微硬度计测量硬度,试验力100gf,保持时间15s,沿焊缝横截面压点,压点之间间隔0.2mm。利用WEW-600型号微机控制万能材料试验机对试样进行拉伸实验。

3 实验结果及分析

3.1 不同激光扫描速度下焊接接头表面形貌

激光功率 5kW,扫描速度 48mm/min、72mm/min、96mm/min、120mm/min时的焊缝宏观形貌,如图1所示。激光焊接过程中,扫描速度是激光焊接主要参数之一。适当降低扫描速度可以增大熔深,有利于提高接头的质量。扫描速度过慢时,焊缝金属可能会出现过度熔化的现象,焊缝元素少损,表面出现凹坑,影响接头的性能。

图1 不同扫描速度下的焊缝表面形貌Fig.1 Surface Morphology of Welding Seam with Different Scanning Speeds

扫描速度较慢时的焊缝外观形貌,如图1(a)所示。可以看出,焊缝正面出现凹坑,背面烧穿,热影响区域大,表面纹理不清晰,有少许飞溅。适当提高扫描速度至72mm/min,焊缝金属冷却凝固后,表面成型良好,无飞溅,热影响区变窄,背面无烧穿现象。当扫描速度增加到96mm/min、120mm/min时,焊缝正面出现咬边现象,热影响区小,焊缝背面未焊透。随着扫描速度的增加,单位时间功率密度减小,材料的输入能量减少,焊接熔透性会降低,熔池的液态流动性能和润湿性也差,不利于焊缝成型。当扫描速度过高时,小孔尾部熔化金属强烈流动,但由于热源移动过快,液态金属来不及重新分布便已经开始冷却,因此焊缝两侧在凝固成型后,会产生咬边的现象。另外,虽然扫描速度快,熔池短,但是高温区范围大,受到空气影响区域也大,对侧吹保护气体要求也较高[4-6]。

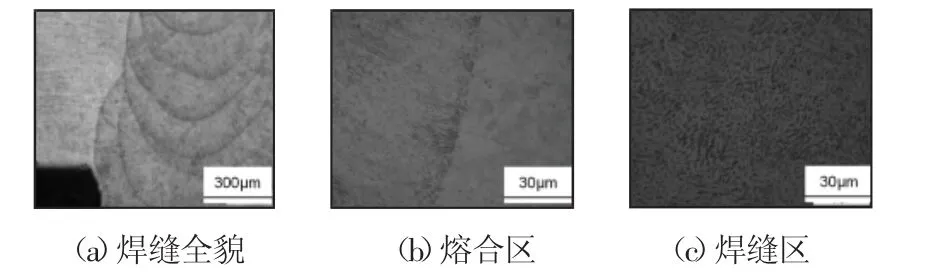

3.2 焊接接头显微组织分析

扫描速度48mm/min时接头的显微组织,如图2所示。从图2(a)焊缝全貌图可以看出,焊缝较宽且完全熔透。焊缝区大致分为三层,分层现象是由于脉冲激光焊的脉冲间隔导致。从图2(b)观察到,焊缝区与母材分界处存在热影响区。由于脉冲激光焊接的瞬间温升快,冷却快,温度梯度大,在熔合线附近焊缝区一侧,出现明显的枝晶状组织,从熔合线向焊缝中心方向延伸。从图2(c)中可以看出,焊缝中心有明显的等轴晶组织且区域较大,由于焊接速度较慢,焊缝中心区域线能量大,温度高,冷却速度慢造成的。

图2 扫描速度为48mm/min时接头的显微组织Fig.2 Microstructure of Welded Joint with Scanning Speed of 48 mm/min

焊缝形貌分层更为明显,层数较多且层厚较小,层界存在着向两侧层中心扩展的枝晶组织,如图3(a)所示。层中心为细小的等轴晶组织。由于激光焊接出现脉冲时熔化金属,迅速凝固,下次脉冲时重新熔化,新加热的区域和之前的区域产生了温度梯度,因此层界形成向层中心生长的铁素体枝晶。从图3(b)看到熔合线明显,枝晶较长,方向一致,垂直于熔合线向焊缝中心延伸,母材没有明显长大现象。焊缝区组织等轴晶细小,分布均匀。

图3 扫描速度为72mm/min时的接头显微组织Fig.3 Microstructure of Welded Joint with Scanning Speed of 72 mm/min

从图4(a)可以看出,焊缝形状是一种非常典型的泪滴状熔池,由于提高焊接速度,输入能量减小,焊缝并未焊透,熔焊区分层不规律。从图4(b)中可以看出,熔合线也较为明显,焊缝区熔合线附近组织多为奥氏体,而铁素体较少。文献[7]的研究,在扫描速度过快时,冷却速度非常快,枝晶尖端过冷度非常大的情况下,此时相较于铁素体而言奥氏体作为初析相更加稳定,因此熔合区由初析铁素体转变为初析奥氏体。从图4(c)可以看到焊缝区层界的铁素体枝晶不明显,分布非常杂乱,由于激光脉冲并没能在焊缝区产生足够的热量。

图4 扫描速度为96mm/min时接头的显微组织Fig.4 Microstructure of Welded Joint with Scanning Speed of 96mm/min

从图5(a)看出,焊缝分层较为明显,但是焊缝没有焊透。从图5(b)中可以看出,扫描速度增加,热影响区很小,焊缝边缘的温度梯度相对较大,冷却速度较快,有利于柱状晶的生成[8-9]。接近焊缝中心,晶枝组织数量减少。从图5(c)中可以看出,由于输入线能量降低,焊缝金属各方向冷却速度不同,焊缝中心出现枝晶与等轴晶相互交错的现象。

图5 扫描速度为120mm/min时接头的显微组织Fig.5 Microstructure of Welded Joint with Scanning Speed of 120mm/min

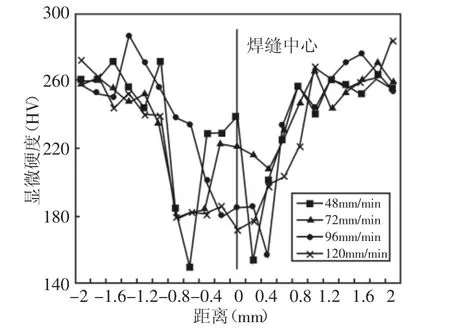

3.3 显微硬度分析

焊接接头的显微硬度随扫描速度的变化曲线,如图6所示。从不同扫描速度下接头硬度的变化趋势可以看出,焊缝区的硬度低于母材硬度,高于熔合区的硬度,因为焊缝中心为细小的等轴晶,因而硬度要更高一点。随着扫描速度的增加,焊缝区的硬度值趋于稳定,焊缝中心的硬度值,呈现出下降趋势,因为焊缝中心的铁素体等轴晶数量随着焊接温度的降低,在不断减少,导致硬度也逐渐下降[10]。

图6 焊接接头的显微硬度随扫描速度变化曲线Fig.6 Microhardness vs Scanning Speed of Welded Joint

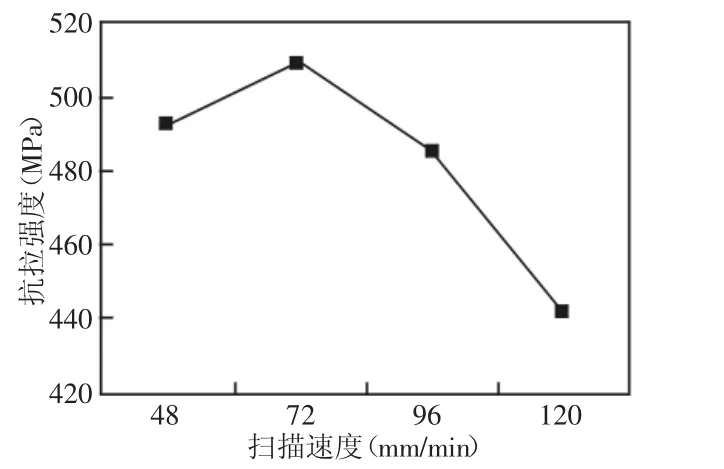

3.4 接头抗拉强度分析

焊接接头的抗拉强度随扫描速度变化曲线,如图7所示。扫描速度48mm/min时的接头抗拉强度为493MPa,在焊缝处发生断裂。当扫描速度过低时,焊接过程中发现飞溅现象,使得焊缝处材料较少,焊缝的横截面积小,在拉伸时受到的应力相对集中,导致焊缝处的强度较低。扫描速度为72mm/min时,对接头进行拉伸,断裂在焊缝处,其抗拉强度为509MPa,接近于母材的抗拉强度,由于焊缝刚好熔透,焊缝组织细小而均匀,热影响区小,形成的铁素体数量较少,因而保证了焊接接头的力学性能。随着扫描速度的增加,焊缝金属的热量减少,部分金属熔化,从焊缝宏观形貌也可以看出,焊缝出现未焊透现象,减小了焊缝抗拉截面积和承载能力,导致焊缝抗拉强度大大降低。

图7 焊接接头的抗拉强度随扫描速度变化曲线Fig.7 Tensile Strength vs Scanning Speed of Welded Joint

4 结论

(1)在不同激光扫描速度下,304不锈钢薄板搭接接头的焊缝区出现分层现象,层界存在着向两侧层中心延伸的树枝晶组织,层中心为细小的等轴晶。熔合线附近为树枝晶组织,垂直于熔合线向焊缝中心生长。当扫描速度为72mm/min时,焊缝区组织细小,分布均匀,熔合线清晰,不锈钢薄板之间结合良好。

(2)焊缝区的硬度低于母材硬度,高于熔合区的硬度。随着扫描速度的增加,焊缝区的硬度值趋于稳定,焊缝中心的硬度值,呈现下降趋势。

(3)由于扫描速度不同,焊缝金属热输入差异较大,304不锈钢薄板接头强度也不同。扫描速度为72mm/min时,焊接接头的抗拉强度最优,接近于母材的强度。

[1]李红芝,王文先,司恩.0Cr18Ni9不锈钢脉冲Nd:YAG固体激光焊和TIG 焊焊缝耐腐蚀性能对比研究[J].热加工工艺,2012,41(15):1-8.(Li Hong-zhi,Wang Wen-xian,Si En.Corrosion performance comparison of welding seam of pulsed Nd:YAG solid-state laser welding and TIG welding of 0Cr18Ni9 stainless steel[J].Hot Working Technology,2012,41(15):1-8.)

[2]阎小军,杨大智,刘黎明.316L不锈钢薄板脉冲激光焊工艺参数及接头组织特征[J].焊接学报,2004,25(3):121-124.(Yan Xiao-jun,Yang Da-zhi,Liu Li-ming.Joint microstructure characteristics and process parameters of pulsed laser welding of stainless steel sheet[J].Transactions of the China Welding Institution,2004,25(3):121-124.)

[3]李扬,胡绳荪,申俊琦.紫铜与316L不锈钢脉冲激光焊微观组织及力学性能[J].中国激光,2014,41(7):1-6.(Li Yang,Hu Sheng-sun,Shen Jun-qi.Microstructure and mechanical properties of pulsed laser welding of copper and 316L stainless steel[J].Chinese Journal of Lasers,2014,41(7):1-6.)

[4]陈玉华,柯黎明,徐世龙.超薄不锈钢片的微激光焊接工艺研究[J].材料工程,2008(11):28-3.(Chen Yu-hua,Ke Li-ming,Xu Shi-long.Research on micro-laser welding process of thin stainless steel sheet[J].Journal of Material Engineering,2008(11):28-3.)

[5]郭国林,杨莉.碳钢表面氩弧熔覆镍基复合涂层的强化机制[J].热加工工艺,2013,42(16):152-154.(Guo Guo-lin,Yang Li.Strengthening mechanism of Ni-based composite coating by argon arc cladding on carbon steel[J].Hot Working Technology,2013,42(16):152-154.)

[6]郭国林,张占哲,李刚.氩弧熔覆工艺对Ni60复合涂层组织和性能的影响[J].金属热处理,2012(12):83-86.(Guo Guo-lin,Zhang Zhan-zhe,Li Gang.Effect of argon arc cladding technology on microstructure and property of Ni60 composite coating[J].Heat Treatment of Metals,2012(12):83-86.)

[7]John,C,Lippold,Damian,J,Kotecki.不锈钢焊接冶金学及焊接性[M].北京:机械工业出版社,2008.(John,C,Lippold,Damian,J,Kotecki.Welding Metallurgy and Weldability of Stainless Steels[M].Beijing:Mechanical Industry Press,2008.)

[8]Harish Kumar,P.Ganesh,Rakesh Kaul.Laser welding of 3mm thick lasercut AISI 304 stainless steel sheet[J].Journal of Material Engineering and Performance,2006(15):23-31.

[9]张萌,徐敏.长焊缝激光拼焊焊缝碾压预成型技术研究[J].机械设计与制造,2011(5):149-151.(Zhang Meng,Xu Min.Study on rolling and preprocessing of long weld with laser welding[J].Machinery Design & Manufacture,2011(5):149-151.)

[10]伍强,杨永强,徐兰英.激光焊接接头的质量控制研究[J].机械设计与制造,2011(7):168-170.(Wu Qiang,Yang Yong-qiang,Xu Lan-ying.Quality control study of laser welded joint[J].Machinery Design&Manufacture,2011(7):168-170.)