采空区失稳导致的地表塌陷处置措施研究

黄和平 侯克鹏

(云南亚融矿业科技有限公司)

红河县阿扒铅锌矿所属矿区Ⅴ-1矿体401采空区在矿体回采结束后没有及时处理,采空区上部围岩逐渐冒落,最终导致地表发生陷落,面积约600 m2,需要对该陷落区域进行回填处理,并圈定移动范围对该区域安全监测。同时要对全矿范围内其他类似采空区提前采取处理措施,防止地表再次发生陷落。因此,结合现场开展相应的处置措施研究工作,对矿山的安全生产具有重要意义。

1 工程概况

红河县阿扒铅锌矿采用平硐开拓,已建成1 420,1 465 m 2个中段。矿体赋存于断残裂带中,为急倾斜脉状薄矿体,平均厚3~5 m,倾角为65°~70°。根据矿体的开采技术条件,设计采用浅孔留矿法,辅以全面法开采。采场长50 m,宽为矿体厚度,中段高40 m。矿山生产区内生产V-1矿体,在1 465 m中段布置了401,402,403采场,在1420中段布置了202,203采场。

2 岩体力学参数

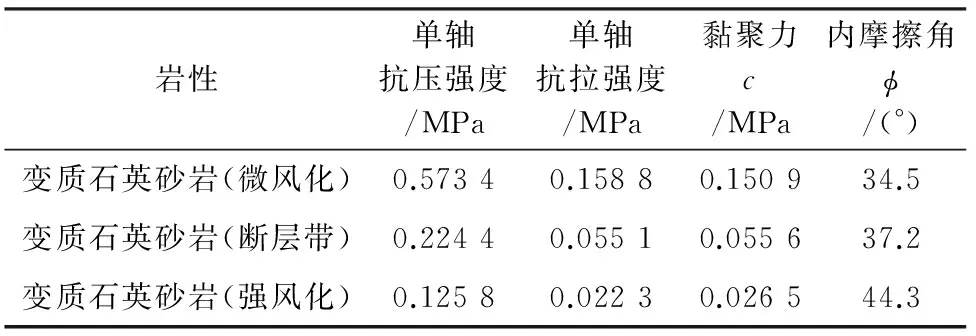

在现场调查和岩石力学试验的基础上,对阿扒铅锌矿岩体进行质量分级,该矿岩体属于差岩体。采用Hoek-Brown强度准则对该矿宏观岩体力学参数进行研究[1],结果见表1。

表1 岩体力学参数

3 地表移动范围

根据矿方提供的平、剖面图建立FLAC3D数值计算模型[2],见图1。

图1 计算模型

矿山生产矿体主要为V-1矿体,最低开采标高为1 410 m,基于实际情况,本次计算方案:第一步,模型原始平衡阶段,该步骤无任何开挖充填过程,施加自重力,在整个模型中形成自重应力场,为后续开挖及分析奠定基础;第二步,开采至现状;第三步,V-1 矿体(1 420 m以上)开采结束。

模拟过程中,允许围岩依照自身的力学机制发生一定的位移或破坏,1 420 m以上矿体随着开采进行,A10剖面采空区上下盘围岩应力进一步释放,应力释放区域增大,上盘围岩出现拉应力,为0.24 MPa;V-1矿体继续开采,位移值持续增大,开采结束后最大达14.2 m,塑性区面积继续扩大,塑性区主要位于矿体上盘,围岩位移方向指向采空区。根据FLAC3D数值模拟计算结果(图2),圈定矿体开采结束后的上盘围岩移动角,基于塑性区,矿体上盘移动角为44°,基于位移,矿体上盘移动角为54°,取二者平均值48°。

图2 开采结束移动范围

4 采空区处置措施

采空区处理的实质是尽可能利用地压的分布和转移规律为采矿服务,根据矿山具体条件,将采场地压显现的强度、出现的时间及规模控制在不危害生产安全的允许范围内。国内外地下矿山采空区处理方法归纳起来主要有3种:崩落围岩处理采空区、充填采空区、封闭或隔离采空区[3-5]。

阿扒铅锌矿矿体上部山体陡峭,如果采用崩落围岩的方法处理采空区,势必引起山体滑坡,造成重大安全隐患,该方案不可行。该矿尾矿采用干堆,为了降低对地表环境的影响,采用尾矿充填采空区为宜。结合矿山生产系统实际情况及地质地形条件等因素,设计全尾砂管道泵送充填采空区方案。

4.1 充填材料

该矿山选矿厂已经把排出的全尾砂浓缩、压滤后形成全尾砂滤饼进行干堆。设计采用汽车将压滤后的全尾砂滤饼运至设计充填站的尾砂堆场,再经全尾砂充填系统输送至井下空区,选用32.5#普通硅酸盐水泥作为胶凝剂。

4.2 充填配比

该矿山所用充填料为单一全尾砂,灰砂比应使胶结充填体强度满足《有色金属矿山生产技术规程》中“胶结充填体的强度应满足充填体保持自立和在承受爆破震动时不塌落的要求,通常不应小于1 MPa,人工底柱胶结充填体的强度应大于4 MPa”的规定[6]。根据其他类似矿山的经验,充填体底部结构采用的灰砂比一般为(1∶3)~(1∶4),其他部位为(1∶8)~(1∶20)。综合考虑充填体强度和充填成本因素,推荐阿扒铅锌矿充填系统全尾砂胶结充填配比参数:

(1)地表陷落区充填灰砂比为1∶8,质量浓度为66%~70%,经充填配比试验得出,该配比下的试块7 d龄期的抗压强度不小于0.6 MPa,28 d龄期的抗压强度不小于1.2 MPa。

(2)采空区充填灰砂比(1∶10)~(1∶12),质量浓度为66%~70%,经充填配比试验,该配比下的试块7 d龄期的抗压强度不小于0.5 MPa,28 d龄期的抗压强度不小于0.9 MPa。

4.3 充填物料平衡计算

根据矿山实际情况,充填能力确定为30 m3/h。充填制备站采用年工作330 d,每天1班,每班8 h工作制度,平均充填量为240 m3/d。

充填材料日需供应量指充填材料来源地供应给充填设施的每日平均量,计算公式为

Q1=K1K2Q0,

(1)

式中,K1为充填材料的原体积和初次沉缩后的体积之比,1.05~1.15,一般情况下干式、胶结充填取小值,水砂充填取大值,在此取1.1;K2为充填料的流失系数,水砂充填为1.05,胶结充填为1.02~1.05,在此取1.03;Q0为平均充填量,240 m3/d。

计算得出Q1=270 m3/d。

4.4 充填方案

该矿坑口标高高于拟建充填站底边标高,周边无高于坑口的较平坦地面可做充填站,需要设置水平倾斜上行输送管道将充填料浆送至空区,充填站选址于尾矿干堆场旁空地。

地表塌陷区先采用灰砂比为1∶8充填料充填,充填体厚度达到3 m后,采用灰砂比为1∶10充填料充填,充填至地表后采用黏土回填,并恢复植被。

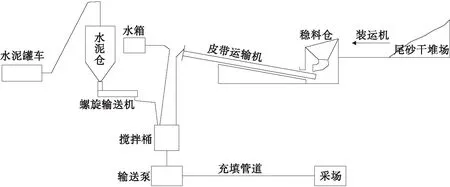

采场充填开始之前,需要封堵通达各采场的巷道,避免充填料浆流入巷道,造成安全威胁。设计采用C30混凝土浇灌挡墙,封堵各密闭点,混凝土挡墙厚0.3 m,巷道两壁打眼埋入φ28 mm螺纹钢,埋入深度为50 cm,使用同型号螺纹钢进行焊接,搭接长度为300 mm。浇灌前清理巷道底板,挡墙脚底低于巷道底板面不少于200 mm;浇灌挡墙时,预埋DN150 PVC排水管;管子排水口一端要低于另外一端,保证3°坡度,便于排水;每根排水管长2 m,排水管表面按间距0.1 m均匀布置泄水孔,然后使用滤布包裹,以免料浆从管道外流。充填工艺流程见图3。

图3 充填工艺流程

4.5 管道输送系统

地表充填站制成的符合要求的充填料浆通过泵压输送至井下各充填点。

坑内充填距离最远采场为203采场,输送距离为600 m,上向输送15 m,输送阻力损失按4.0 MPa/km计算,输送阻力损失为2.4 MPa。地表陷落坑输送距离为260 m,上向输送100 m,输送阻力损失按4.0 MPa/km计算,输送阻力为1.04 MPa。

充填管道内径计算公式为

(2)

式中,Qh为充填系统小时充填能力,30 m3/h;V为充填系统设计工作流速,2 m/h。

计算得出D1≥73 mm。

充填管道壁厚计算公式为

(3)

式中,P为管道所受最大压强,管道压力主要来自加泵压和上向输送的料浆自重力,取8 MPa;σ为钢材抗拉许用应力,无缝钢管取100 MPa;K为磨损腐烛量,取2 mm。

计算得出δ=4.92 mm。

4.6 设备选型

根据以上计算,结合GB/T 17393—2008标准,充填管道选用内径121 mm、壁厚5 mm的普通无缝钢管,理论质量为15.78 kg/m,管道之间用快速接头连接。根据输送阻力及输送能力,选用HBT60.13.90S 型混凝土泵1台,最大理论输送量为60 m3/h,最大泵送压力为13 MPa。充填料制备选用1台JS1000-3.8型混凝土搅拌机。

5 结 语

充填体能有效抑制围岩及地表变形,结合阿扒铅锌矿实际生产情况,现状采空区采用尾砂充填,局部采用废石;1420 m中段以下矿体采矿方法变革为充填法;地表塌陷区域采用胶结尾砂、黏土回填处理。采用全尾砂充填采空区,充填材料主要为选矿厂尾砂,不仅有效解决地表陷落及采空区存在的安全隐患问题,还解决了尾砂排放带来的安全环保问题,实现了矿山的绿色开采。

[1] 姚 建.大宝山地下采空区稳定性分析及处理技术[D].长沙:中南大学,2006.

[2] 武崇福,刘东彦,方 志.FLAC3D在采空区稳定性分析中的应用[J].河南理工大学学报(自然科学版),2007,26(2):136-140.

[3] 张晓君.影响采空区稳定性的因素敏感性分析[J].矿业研究与开发,2006,26(1):14-16.

[4] 罗一忠.大面积采空区失稳的重大危险源辨识[D].长沙:中南大学,2005.

[5] 于学馥,郑颖人.地下工程围岩稳定分析[M].北京:煤炭工业出版社,1983.

[6] 王新民,古德生,张钦礼.深井矿山充填理论与管道输送技术[M].长沙:中南大学出版社,2010.