刚果(金)某铜钴矿硫酸浸出加酸工艺优化

唐仲尧

(中铁工程设计咨询集团有限公司)

某大型铜钴矿位于刚果(金)铜资源最为丰富的卢阿拉巴省首府科卢韦齐市郊,属于著名的中非铜钴成矿带,具有矿体成矿条件好、连续性好、埋藏浅、氧化程度高的特点[1-2],可开采储量稳定。矿区铜钴矿资源储量2.54亿t,铜品位3.36%,金属量约 854.49万t,钴品位0.22%,金属量约57.1万t。矿山选矿厂铜精矿湿法冶炼工艺由于加酸系统存在仪器数据滞后和检测误差等问题,加酸浸出反应终点pH值不易控制,影响正常生产,需对浸出加酸工艺进行优化。

1 矿样性质

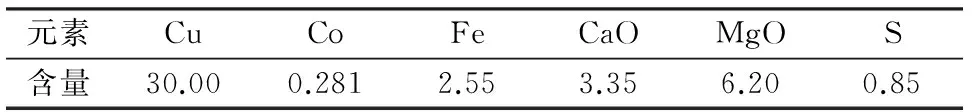

刚果(金)某铜钴矿采用当地使用较为广泛的洗矿脱泥—重选—浮选—火法熔炼和湿法冶炼工艺进行选矿与冶炼生产。由于开采前期硫化矿含量少,无法形成规模化效应,火法熔炼无法发挥优势,因此前期工程暂缓建设火法熔炼系统,仅建设湿法冶炼系统对选矿厂高品位铜精矿进行冶炼生产,处理量27.027万t/a。铜精矿主要铜矿物为孔雀石和硅孔雀石,钴呈类质同象或包裹体伴生,水分10%~15%,细度-0.074 mm72%,化学多元素分析结果见表1。

表1 铜精矿化学多元素分析结果 %

表1表明,该铜精矿铜品位30.00%,含钴0.281%,含硫0.85%。

2 浸出加酸工艺存在问题

浸出工艺是在铜精矿矿浆中加入硫酸,使其中的铜、钴有价金属溶解出来,是整个湿法冶炼工艺得以实现的基础[3]。主要浸出反应方程式:

CuCO3·Cu(OH)2+2H2SO4

=2CuSO4+CO2↑+3H2O

(1)

CuSiO3·2H2O+H2SO4=CuSO4+SiO2+3H2O

(2)

CuO+H2SO4=CuSO4+H2O

(3)

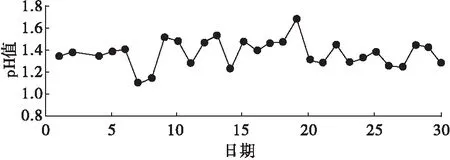

硫酸加入量和加入方式是影响工艺浸出指标的重要因素。传统加酸方式是根据矿浆加入量在浸出搅拌槽中加入浓硫酸,同时检测溶液pH值。实际生产中一般采用物料计重装置、在线pH值检测仪、流量计、变频设备等,以连锁控制方式实现硫酸加入量的调节[4]。该加酸方法操作简单、自动化程度高,但仪器数据滞后性和检测误差等问题使反应终点pH不易控制。矿山所在地区采用该加酸方式进行湿法冶炼生产的某冶炼厂浸出终点溶液pH值考察结果见图1。

图1 某月浸出终点溶液pH考察结果

由图1可以看出,浸出终点平均pH值=1.377,小于实际生产中浸出终点pH值不小于1.5的工艺要求,且标准偏差S=0.122,波动较大。pH值过高说明浸出反应不彻底,过低则影响后续萃取工艺指标。同时由于浓硫酸直接加入浸出搅拌槽中,容易因浓硫酸分布不均匀导致局部酸度过高,形成硅胶体,易包裹精矿颗粒,影响其与硫酸的接触,造成铜、钴浸出率下降,还会增加浸渣过滤难度。

另外,刚果(金)电力供应不稳定[5],突然停电时搅拌桨停转,极易发生大团浓硫酸未及分散、接触槽体。当地湿法冶炼浸出槽多采用钢制槽体、内衬耐酸橡胶,橡胶不耐热,极易损坏且不易察觉,从而酿成生产事故。为保证工艺指标优良、稳定,生产连续安全,优化浸出加酸方式非常必要。

3 优化措施

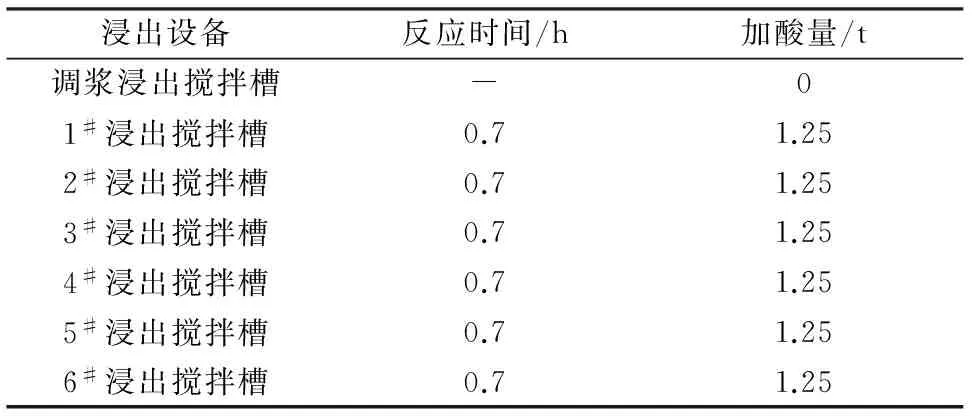

根据相关研究机构针对该项目开展的试验,结合当地多家同一矿带铜钴矿山企业生产实例,选择浸出时间4 h较为合理,同时考虑设备规模、场地限制等条件,设置2台调浆槽搭配6台阶梯布置浸出槽的组合进行连续加酸浸出,实际浸出时间4.2 h。通过分析浸出工艺中各浸出搅拌槽运行情况,计算溶液、矿浆在各搅拌槽中的反应时间和硫酸加入量,见表2。

表2 各浸出搅拌槽内pH值

统计分析发现,1#~6#浸出搅拌槽是添加硫酸的主要设备,浸出反应终点pH=1.5~2[6]。为避免局部酸度过高,需要将硫酸均匀加入到各浸出搅拌槽中。

根据浓硫酸黏度、起止点高度差、无缝钢管内壁摩擦系数等因素,计算传统工艺加酸管管径[7]φ=42 mm。

该情况下一方面容易因浓硫酸瞬间加入量过大而造成分布不均,导致局部过酸;另一方面会因为操作的滞后性造成硫酸加入过量,导致终点pH值不容易控制。

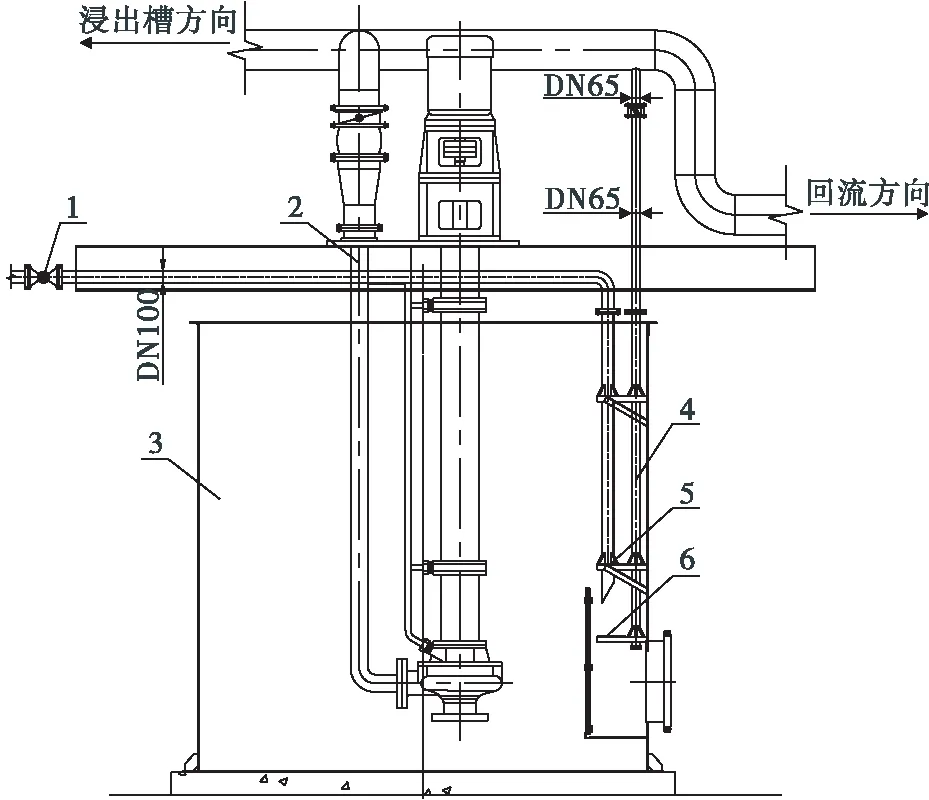

来自萃取车间的萃余液流量640 m3/h,分别由两套独立的泵输送至调浆槽和浸出1#槽,浸出反应液固比约9.5∶1。如果事先将硫酸混入萃余液中,则可以保证进入到调浆、浸出系统中硫酸的均匀分布。由于铜精矿中含有白云石、方解石等碳酸盐矿物,与硫酸反应生成CO2[8],且矿浆中残留有选矿流程未分解的起泡剂成分,会在短时间内形成大量气泡。同时调浆槽体积较小,不作为反应容器使用,加入过量硫酸,反应剧烈,甚至冒槽[9]。因此采用将硫酸混入到泵送浸出搅拌槽的萃余液中、同时在浸出槽中加少量硫酸微调pH的方案作为硫酸的主要加入方式,具体配置见图2。

图2 萃余液泵槽加酸配置示意

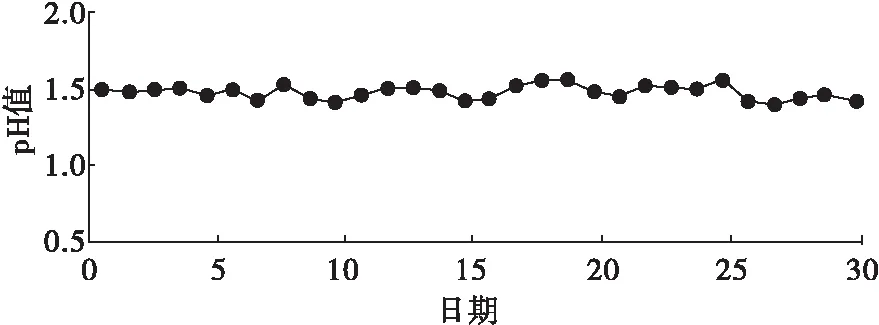

萃余液液下泵泵池整体采用316L不锈钢制作。为避免硫酸分布不均,从泵输出管道中引一支DN65回流管来稀释浓硫酸,回流管底部以管帽封闭,管口正对硫酸管出口位置自上而下开楔形孔4个,以保障回流萃余液呈喷射状,加酸管在便于维修的前提下,在最靠近末端的位置安装气开型电磁阀,管道末端下方设置可更换衬板(316L不锈钢),防止未及分散的浓硫酸腐蚀泵池底板。再加上立式泵叶轮的搅拌作用,硫酸既可以均匀分散,又能较快散发热量,安全性高。通过计算,泵池硫酸加入量为6.75 t/h,浸出搅拌槽中单槽加入量为0.125 t/h。由于浸出搅拌槽中硫酸加入量的减少,降低了因设备、仪表原因引起的硫酸过量加入,减少了溶液pH值过低的可能性。萃余液泵槽加酸项目建成后,开展为期1个月的浸出终点pH考察,结果见图3。

由图3结果可计算出浸出终点pH平均值为1.474,基本满足工艺要求,标准偏差S=0.026,波动较小,完成预期优化效果。

图3 加酸工艺改进后某月浸出终点pH考察结果

4 结 论

刚果(金)某铜钴矿铜精矿前期采用湿法冶炼工艺进行生产,通过将硫酸混入到泵送浸出搅拌槽萃余液、在浸出槽中加少量硫酸微调pH的方案代替原传统硫酸加入工艺,可使浸出终点溶液pH平均值由1.377提高到1.474,接近浸出终点pH不小于1.5的工艺要求,且波动更小。

萃余液先期稀释浓硫酸配合各级浸出槽多点加酸微调的硫酸加入方式将萃余液泵池作为浓硫酸的主要加入、稀释点,通过大流量萃余液回流喷射及经液下泵中长距离管道输送,能迅速消散浓硫酸稀释的热量,避免腐蚀浸出槽,保证生产安全进行。

该优化方案应用于岗位人员操作水平不足、现场电力条件不稳定、自动化程度较低的、以硫酸浸出为主工艺的冶炼厂,能够有效控制浸出终点pH,稳定生产流程,提高企业经济效益。

[1] 柳 正.刚果(金)矿产资源开发现状及矿业政策[J].国土资源,2005(12):35-37.

[2] 周应华,江少卿.刚果(金)铜钴矿业开发形势[J]. 地质与勘探, 2010, 46(3): 525-530.

[3] 刘焕然.非洲刚果(金)加丹加铜钴成矿带地质构造特征[J]. 资源环境与工程, 2010, 24(2): 137-140.

[4] 李继业.刚果(金)加丹加省铜钴工业概览[J]. 世界有色金属, 2009(2): 76-78.

[5] 王先华.刚果(金)丹加丹地区电力资源及供应现状[J].中国电力教育,2011(33):71-72.

[6] 杨显万,邱定蕃.湿法冶金[M].北京:冶金工业出版社,1998.

[7] 孙 倬.重有色冶金设计手册[M].北京:冶金工业出版社,2012.

[8] 卢道刚.铜钴矿加工工艺现状及发展方向[J].世界有色金属:综述,2009,(7):72-75.

[9] 谢 添,廖春发,吴免利,等. 刚果(金)铜钴矿氧化矿回收铜钴研究[J]. 中国资源综合利用, 2013, 31(5): 23-26.