磨削曲轴的快速分度定位系统设计*

方俊芳 冯 强

(①安徽水利水电职业技术学院机械系,安徽 合肥 231603;②重庆磨床有限责任公司技术部,重庆 400033)

近20年,中国的汽车工业飞速发展,我国的汽车产量雄踞世界第一,但是加工汽车关键零部件的机床却多是进口的。如磨削汽车曲轴的数控磨床,进口设备基本需要几百万元一台。为了降低生产成本,笔者公司根据客户的要求,在国产磨床的基础上研发出了新的MKS8260数控曲轴磨床,其中的快速分度定位系统解决了曲轴连杆颈的磨削加工快速分度定位问题。本文就对这一快速分度定位系统进行介绍。

1 方案介绍

1.1 四缸曲轴的结构和磨削难点

(1)四缸曲轴(如图1所示)磨削的部位主要是4处连杆颈和5处主轴颈,4处连杆颈又分为两组,相差180°。连杆颈磨削的主要要求是:圆度、与主轴颈的偏心位置度和平行度。

(2)四缸曲轴的重量比较大(≥10 kg),偏心距也比较大(≥40 mm)。并且磨削受力点和支撑点不一致,所以非常难加工。

1.2 以往曲轴磨床分度系统简介

曲轴磨床以夹具偏心来磨削4处连杆颈,磨削完2处之后,旋转180°磨削另外2处连杆颈。这就需要准确定位与分度,以保证连杆颈的位置精度。

(1)普通曲轴磨床磨削连杆颈时,以砂轮外圆为定位面,连杆颈接触到定位面,再进行磨削。这种方式靠手动掌握,效率及精度都较低。

(2)数控曲轴磨床开发出来以后,从数控程序来说,一次磨削磨4处连杆颈很容易,但是自动分度就成了一个难题。通常采用的方法是在头架上面加一个两轴联动系统,用拨叉带动工件旋转进行分度。这种结构能够实现自动分度,但结构复杂,系统需要增加两组伺服及驱动。并且安装在头架上面以后,对头架的维修、调整都极不方便。

1.3 新开发的曲轴磨床分度系统

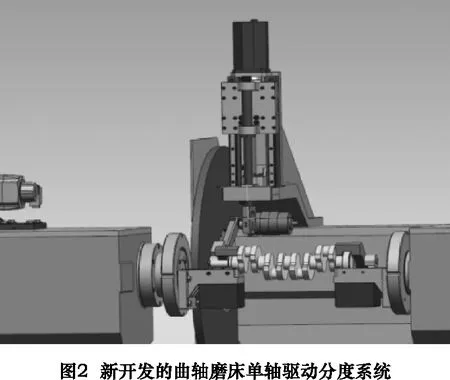

根据四缸曲轴磨削的特点,充分利用数控系统和和曲轴自身的特点,实现简便、可靠的单轴驱动分度定位,如图2所示。分度定位磨削步骤如下:

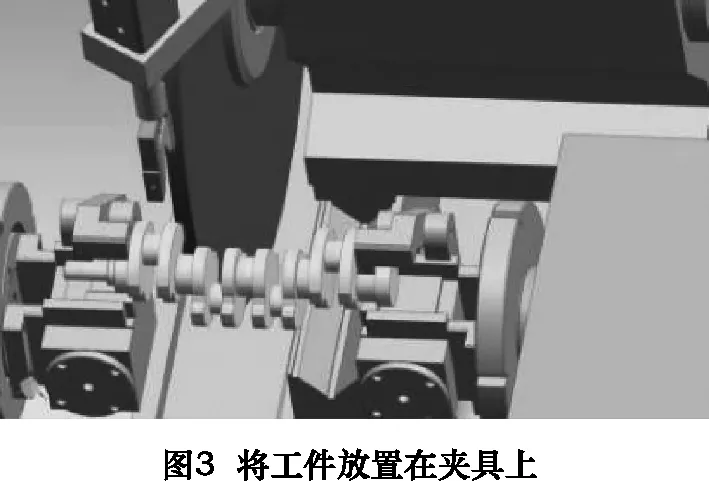

(1)四缸曲轴一般都以第一处连杆颈作为定位连杆颈,以保证分度的精度。将曲轴放置在夹具上面,连杆颈1朝上,如图3所示。

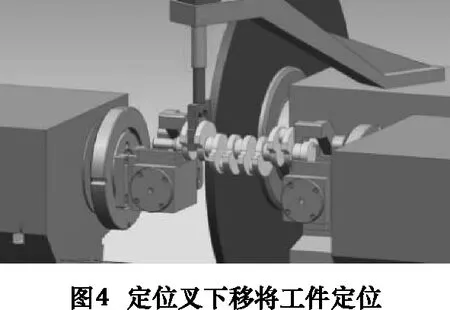

(2)砂轮架前移,定位叉向下移动,将曲轴定位,如图4所示。

(3)夹具夹紧,定位叉上升,工作台左移,中心架顶住连杆颈3,砂轮切入磨削连杆颈2和连杆颈3,如图5所示 。

(4)砂轮架后退,工作台右移,夹具松开,砂轮架前进到定位位置。砂轮架前移与定位叉下移插补运动,拨动曲轴旋转定位,如图6所示。

(5)拨动曲轴旋转到位,夹具夹紧,定位叉上升,砂轮架前进,磨削连杆颈1和连杆颈4,如图7所示。

2 关键部件受力计算分析

2.1 曲轴定位时压紧力分析

(1)根据磨削曲轴的经验,在曲轴的定位连杆颈上面施加200 N定位压力,即可保证定位可靠。曲轴的变形情况如图8。

(2)最大变形处变形量为0.000 689 mm。曲轴磨削的圆度要求是0.004 mm,所以这个变形量是可以接受的。

2.2 分度定位装置的驱动力计算

分度定位装置结构示意如图9。其中丝杆的扭矩计算公式为:

Ta=(Fa×I)/(2×3.14×n1)

式中:Ta为驱动扭矩,N·mm;Fa为丝杆轴向负载(即连杆颈上定位压力),N;I为丝杠导程,mm;n1为进给丝杠的正效率(本文中按0.9计算)。

由此计算:

Ta=(200×4)/(2×3.14×0.9)

≈142 N·mm=0.142 N·m

根据上面所做的计算,驱动电动机选择了西门子1FK7042型伺服电动机(3 N·m),传动丝杆选择了上银的直径20 mm,导程4 mm的滚珠丝杆副。

2.3 定位轴的受力计算

(1)在对曲轴进行定位时,定位轴伸出较长,而由于空间的限制,定位轴的尺寸也不能太大,所以容易产生变形。由此在设计时,要对定位轴做一个受力分析,才能保证设计合理、可靠。

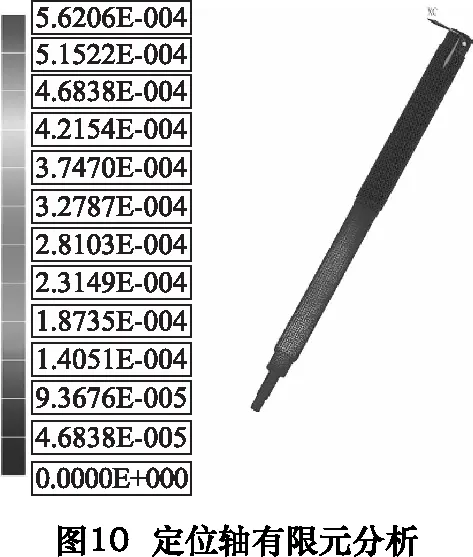

(2)根据机床整体及其他部件的位置和安装需要综合考虑,定位轴的总长度为510 mm,最大处直径为30 mm,最小处直径为12 mm。材料为20CrMn,热处理45 HRC。对其进行有限元分析的结果如下:

如图10所示,最大变形处变形量为0.000 562 mm。曲轴磨削的圆度要求是0.004 mm,所以这个变形量是可以接受的。

3 分度定位装置的整体结构

3.1 设计整体结构需要考虑的因素

(1)可行性:从以上的分析可以看出,这种分度定位装置具有可行性。并且可以通过两轴插补进行精确定位,还可以弥补机械定位的误差。

(2)经济性:由于这种分度定位装置只采用一台小的伺服电动机和丝杆进行驱动和传动,成本较以前的双伺服驱动节约很多。由于结构更为简单,故障率也极低,使用和维修成本也大大降低。

(3)兼容性:配置使用广泛的西门子828系统,即可实现曲轴磨床5轴的联动控制(X、Z轴及曲轴带动的两轴和定位轴)。保证加工的精度和可靠性。

3.2 整体结构图及说明

如图9,除去安装基座以外,分度定位装置分为两层:第一层为伺服电动机及丝杆等驱动零部件,用两组滚珠丝杆专用轴承对进行轴向定位,以保证精度及可靠性。第二层为定位轴及拨动定位叉等定位零部件。定位轴安装在滑动拖板上,丝杆通过滑动拖板带动定位轴及定位叉等一起运动实现定位和分度。定位轴的前端装有直线轴承支撑,以保证定位轴伸出后具有足够的刚度。

4 结语

(1)图11为生产上的安装实物图。此套快速分度定位装置安装在MKS8260曲轴磨床上,已使用一年多的时间,没有出现故障(只是因为定位叉磨损更换过一次),加工工件的最重要指标:圆度≤0.003 mm,每根曲轴的加工时间节约10 s以上。

(2)从实际运用及理论分析看,此套快速分度定位装置具有构思新颖、结构简单、充分利用数控优势、经济实用、可靠性高等特点。

(3)安装此套快速分度定位装置的MKS8260曲轴磨床,价格只相当于同类进口磨床的1/5,其加工产品的精度和效率已经达到同类进口磨床的标准。其中的自动分度定位装置,已经优于其余类型的自动分度定位装置。

由此可见,该快速分度定位装置的研发及实践运用对汽车曲轴磨削技术的进步具有较大的推动作用,值得大力推广。

[1]胡惜时.高效磨削与磨床[M].长沙:国防科技大学出版社,2009.

[2]邱宣怀.机械设计[M].北京:高等教育出版社,2007.