铝合金活塞销孔加工过程工艺优化*

李安海 卢永红 刘 涛 赵 军

(①山东大学机械工程学院高效洁净机械制造教育部重点实验室,山东 济南 250061; ②山东滨州渤海活塞股份有限公司,山东 滨州 256602)

活塞作为汽车发动机的心脏,是把发动机燃烧产生的热能转化为有效功的最关键零部件,活塞承受着高温、高爆压。随着汽车工业高效和节能减排需求的不断提高,发动机应具有更高的功率密度,高强耐磨轻质新材料在发动机活塞上的应用日趋广泛。然而,当发动机爆发压力达到20 MPa时,在高温高压工况下,装机易出现活塞燃烧室和销孔开裂等破坏失效,活塞的加工质量已成为制约活塞使役性能和疲劳寿命的重要因素之一。

活塞切削加工时,往往以止口为多道工序的定位基准,其工艺流程包括以下工序[1]:粗车止口→粗车外圆、顶面→精车止口→粗镗销孔→精车环槽→半精车外圆→精镗销孔→车挡圈槽→车内角→粗精车燃烧室→精车外圆。其中,精车环槽、精镗销孔和精车外圆是对活塞加工表面影响最大的重要工序,需要严格控制。在加工过程对刀具和切削参数的选择要求较高,需要对加工用刀具几何参数和切削参数进行优化,从而提高加工表面完整性和加工效率。特别是镗销孔时加工表面粗糙度值较大,严重制约了刀具寿命、加工效率和表面完整性的提高。

活塞销孔加工质量的高低直接影响着发动机运转时的性能,如果活塞销孔表面的加工质量达不到技术要求,将有可能导致活塞在发动机汽缸内上下运动过程中产生卡死或运动不畅等现象,引起发动机在运转过程中发生故障[2]。Usman等人[3]发现活塞销孔加工质量同整个发动机系统运行可靠性关系重大。对特殊结构活塞销孔的加工,通过优化设计的方式可较快的得到合理的切削参数。Wu等人[4]研究了活塞异型孔镗孔加工的控制方法。Severino等人[5]设计了一种车削马氏体活塞环的特殊结构硬质合金刀具,并获得了良好的加工效果。郭书刚等人[6]通过精镗销孔工序中改进夹具和控制销孔温度分别来提高压缩高和销孔直径的加工精度,从而改进销孔加工方式并提高加工质量。翟可芬[2]指出对于特殊结构活塞销孔的加工,影响销孔表面质量的主要因素为镗杆结构及刀具的形状。段鹏等人[7]指出在批量生产某小型活塞条件下,通过改进刀具材料和刀具角度使得精镗销孔工序加工质量大为提高,降低了次品率。

本文拟在活塞加工刀具材料选择、活塞热-机械负荷耦合分析、加工表面微观应力集中、切削机理和加工表面质量研究的基础上,对活塞销孔粗加工工艺过程进行优化改进,对刀具材料、加工工艺方式、刀具形状、刀具结构、润滑方式等方面进行优化,以期获得良好应用效果。

1 问题描述

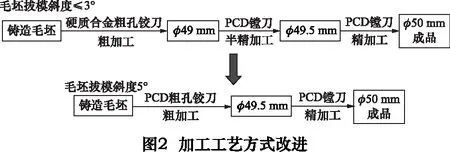

某批次柴油机铝合金活塞,其销孔直径为φ50 mm,销孔毛坯拔模斜度一般为≤3°。常用的销孔加工工艺方式为:粗加工―半精加工―精加工,即粗加工先采用硬质合金粗孔铰刀加工至φ49 mm,再用PCD镗刀加工至φ49.5 mm的半精孔尺寸,最后采用PCD镗刀精加工至φ50 mm的成品尺寸。由于整体焊接刀具刀尖回转直径无法调节,只能加工固定直径的活塞;每次刀具刃磨后,必须重新对刀,影响加工效率;刀尖磨钝时,即使刀体完好,也需要整体更换,生产成本较高。

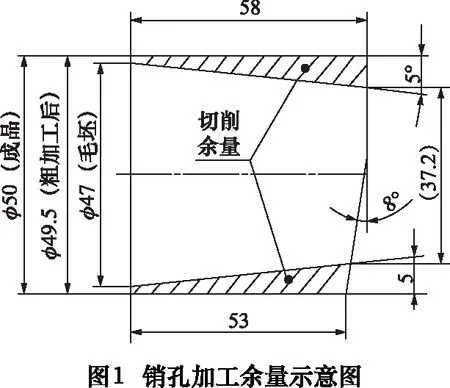

为提高高速强载内燃机的性能和动力指标,对活塞的要求也相应提高,为了降低铸造废品率、保证铸造质量、提高机械加工精度,在最大限度的发掘设备加工能力的基础上,可将此类活塞的销孔在铸造时将拔模斜度由3°改为5°(如图1所示)。改进后活塞加工按照原定的工艺方案已经不能满足高效低成本的需要,需要在原工艺基础上进行优化和改进。

2 加工过程参数优化

2.1 刀具材料

PCD刀具相比硬质合金刀具在Al-Si合金活塞的切削性能和价格上具有明显的优势,因此可采用批量生产性价比更高的PCD刀具代替硬质合金刀具进行活塞销孔加工。基于柴油机活塞特点,结合金刚石和硬质合金刀具优异的性能,为应对高效高品质切削加工的挑战,分析了铝硅合金活塞材料的微观结构和组织特点,笔者在前期工作中基于层次分析法和熵权法对铝活塞刀具材料进行了优化选择[8]。优选结果表明,PCD刀具因其优异的物理力学性能在加工Al-Si合金时,刀具寿命和刀具成本等方面具有明显的优势。

2.2 加工工艺方式

随着现代数控技术的发展,机床精度的提高及刀具材料性能的提高,加工工艺方式可由“粗―半精―精”加工方式改进为“粗—精”加工方式。改进后的加工工艺方式见图2所示,即销孔可由PCD粗孔铰刀直接加工至φ49.5 mm的半精孔尺寸,再精加工至φ50 mm的成品尺寸。

活塞销孔毛坯拔模斜度改为5°后,加工余量增大,销孔单边最大余量从1.25 mm增加到6.15 mm。这也使得切削过程产生新的问题,如:

(1)材料去除率增大,刀具磨损加快,刀具寿命降低,换刀频次增大。

(2)刀具扭矩增大,刀杆变形加剧,销孔平行度、对称度以及垂直度等难以满足工艺要求,对后续精加工产生不利影响。

(3)刀具切出时容易发生负剪切现象,造成销孔内侧外口容易产生崩边缺陷(如图3所示)。因此,需要进一步改进刀具结构和形状。

2.3 刀具形状

针对销孔内侧外口的崩边现象,进行了工艺过程的理论分析和原因探讨,发现其与刀具切出过程的负剪切现象密切相关。负剪切现象是指刀具切出时,发生剪切角(图4a中所示角度)偏转现象,从而引起负剪切角,恶化工件应力场;在复杂的拉应力和剪应力的作用下加工表面会在负剪切区产生滑移变形,并进而形成裂纹;剪切角在切削方向的下方,即剪切角为负值,裂纹会沿着负剪切角的方向增殖扩展从而引起断裂。

图4b所示为出现负剪切现象的切削过程有限元仿真,可以看到负剪切现象对刀具切出时的加工表面产生裂纹或断裂。经过改进刀具形状和几何参数,如图5所示将方形刀片改为菱形刀片,改进后切削过程平稳,切出过程切屑很容易被切除,避免了负剪切现象,切削仿真效果见图4c所示。

2.4 刀具结构

传统机夹刀具的两个刀片装夹位置相同,完全对称,即“对称型”刀具。为了提高加工效率,简化加工工艺过程,将“对称型”改进为“非对称型”刀具(如图6所示)。改进后的“非对称性”刀具具有以下优点:

(1)两刀片不同回转直径装夹,减小毛坯加工余量。

(2)两刀片采用一定间隔前后配置,实现一次进刀两次加工,提高加工效率。

(3)减小切削力,避免对称型因两刀片装夹带来的加工误差。

2.5 润滑方式

在活塞加工过程中,先进活塞制造企业对活塞加工一般采用切削液进行冷却和润滑,可以降低切削区的高温,减缓刀具磨损。但是,切削加工中使用切削液对环境造成一定的污染、对操作者健康的危害是不可忽视的问题,使用切削液带来的剧烈温差变化使刀具很容易产生热裂纹,发生疲劳破坏。然而,目前以降耗、节能、节材、减废、有利于环境保护和人的身心健康、实行清洁安全生产的“绿色工程”是目前机械制造行业的迫切要求[9]。

因此,可以尽可能多地采用干切削替代使用切削液加工,另一方面可以提高切削速度使用高速切削来发挥干切削的优势。

3 工艺过程优化结果验证及应用

从企业面临的市场竞争环境出发,降低废品率、提高加工质量、降低成本对企业提高市场竞争力有着很重要的意义,加工工艺的改进显得尤为重要。此工艺过程中采用的PCD刀具在切削参数范围内刀具寿命能够得到较好的发挥,不需考虑刀具成本,切削力、机床振动等其他条件都在许可范围内,主要考虑切削参数优化来得到最小表面粗糙度值。图7为优化前参数和优化后参数得到的加工表面。应用改进后的切削参数得到的表面粗糙度可以达到0.268 μm,说明优化改进后在铝合金活塞生产加工应用效果良好。

4 结语

针对活塞铝合金材料,限于机床设备、工装夹具、材料性能参数等试验和仿真条件,通过销孔加工理论分析、实验研究、有限元分析,优化结论结果为:加工方式为“粗加工—精加工”,刀具材料为金刚石(PCD),刀具结构为非对称型(刀片前后配置),刀具形状为菱形刀片,润滑方式为高速/干切削,优化改进后在铝合金活塞生产加工获得了良好的应用效果,预期得到的表面粗糙度可达到0.268 μm。

[1]陈长江, 王渠东, 尹冬弟, 等. 内燃机活塞材料的研究进展[J]. 材料导报, 2009, 23(15): 62-65.

[2]翟可芬. 特殊结构活塞销孔的加工[J]. 现代零部件, 2014(7): 61-62.

[3]Usman C, Kendrick A.Effects of multi-grade oils in modeling non-newtonian rheology between piston and cylinder surfaces in engine initial start up conditions[C]. ASME 2014 Internal Combustion Engine Division Fall Technical Conference, 2014.

[4]Wu Y,Leng H, Zhao Z, et al. Research on control method for machining non-cylinder pin hole of piston [J]. Journal of Zhejiang University SCIENCE A, 2006, 7(12): 2073-2078.

[5]Severino G, Paiva E J, Ferreira J R, et al. Development of a special geometry carbide tool for the optimization of vertical turning of martensitic gray cast iron piston rings[J]. The International Journal of Advanced Manufacturing Technology, 2012, 63(5-8): 523-534.

[6]郭书刚, 吴立杰, 刘耀东. 内燃机铝活塞精镗销孔加工方式改进及应用[J]. 内燃机与动力装置,2009(4): 39-41.

[7]段鹏,林颖慧.内燃机铝活塞精镗销孔工艺分析[J].中国机械,2014(12):278-279.

[8]Li AH, Zhao J, Gong ZC, et al. Optimal selection of cutting tool materials based on multi-criteria decision-making methods in machining Al-Si piston alloy [J]. International Journal of Advanced Manufacturing Technology, 2016, 86(1-4): 1055-1062.

[9]刘志峰,张崇高,任家隆. 干切削加工技术及应用[M].北京:机械工业出版社, 2005.