STF-Kevlar柔性复合材料制备与性能研究

刘传值,汪俊辰,张景淞,杨宇川,赵海涛

(沈阳理工大学 材料科学与工程学院,沈阳110159)

近些年来,随着科学技术的迅猛发展,不断地滋生出一些性能优异的材料,这些材料不仅应用在航空航天等国防领域,更在人体防护防弹防刺的领域发挥重要作用。就防弹衣的发展来看,可分为三类。第一类是传统式硬体防弹衣,其主要是由厚重的金属板或陶瓷片组成。但由于该类防弹衣自身的厚重和体积大的缺点难以满足战士在战场上作战灵活性的要求,因此很快就被淘汰。第二类是软体防弹衣,由于其具有高强度和高模量的Kevlar纤维编织而成,能够有效解决硬体防弹衣的缺陷,同时很大程度上提高了穿着的舒适性,因此该类防弹衣受到了很多国家的青睐。一般情况下此类防弹衣能防住5米以外的手枪子弹,而对于AK-47等步枪子弹和机枪子弹则难以抵御。第三是一种复合防弹背心,通常采用Kevlar纤维衬里和轻质复合陶瓷作为外层,可以有效地结合上述两种防弹衣的优点。因此,在保证防弹效果的前提下,轻量化、舒适化、多功能一体化成了今后防弹衣发展的主要方向[1]。

国内外的研究表明,剪切增稠液体的问世主要应用在防弹防护领域,诸多学者均在此方向做出了卓越贡献。剪切增稠液由分散相颗粒和分散介质组成,是一种非牛顿流体[2-3]。经STF浸渍后的Kevlar纤维具有良好的防刺效果,由于SiO2颗粒能够限制Kevlar纤维的移动,从而吸收更多的动能[4]。STF本身具有剪切增稠的特性(随着外部冲击力的增加,微观颗粒迅速聚集在一起,宏观上表现为抗冲击的固体形态;当剪切速率减小时,这种微观粒子的团聚发生解体,宏观则表现出由固态恢复为液态),因此能够大大提高防护效果。影响该类的柔性复合材料的防护性能有诸多因素,其中分散相粒子的粒径及体积分数对材料的防护性能有重要影响[5-7]。Wetzel E D等[8]选用SiO2与PEG制备得分散体系与芳纶纤维织物进行浸渍,并在高温状态下除去乙醇后获得性能优良的柔性复合材料。实验证明:与纯织物相比,STF具有提高织物的强度,显著减轻织物的重量和减小织物的厚度等优点。美国科学家采用同样的分散体系制备获得柔性复合材料,进一步研究该材料的防弹性和防刺性,并采用相同层数的纯纤维织物样品进行了比较和分析[9-11]。英国的BET公司表示将会对这种液体防弹衣的研究加大力度,由于其优异性能,不仅能够抵御手枪子弹的攻击,更能大大减少AK-47步枪以及其他机枪的冲击。

国内在STF的研究与制备领域相比其他国家比较晚,伍秋美[12]采用SiO2制备而得的分散体系,并对该体系的流变学表征以及在材料防护领域了主要研究。刘君[13]采用高固含量的纳米SiO2浸渍Kevlar研究防刺性能发现,固含量在40%~45%的SiO2其防刺能力提高了1.66倍。徐素鹏等[14]探究经过STF浸渍后的UHMWPE织物的防弹防刺性能,研究表明该类材料具有较好的阻能作用,放在最外层防护效果最佳。蒋玲玲等[15]发现使用机械搅法工艺制备STF能有效增强复合材料的的防护性能。王胜[16]通过剪切变硬胶将碳纳米管附着在Kevlar纤维,制得的复合材料的防护性能是纯Kevlar的1.9倍,同时这种材料还兼具传感性能。

本文选用聚乙二醇(PEG)作为分散介质,纳米级二氧化硅SiO2作为分散相粒子并与Kevlar纤维复合制备STF-Kevlar柔性复合材料。使用扫描电镜对试样进行表征和分析,研究复合材料的性能。

1 实验

1.1 材料

纳米二氧化硅,粒径为30nm(阿拉丁公司);平均分子量为200的聚乙二醇(中国制药集团化学试剂有限公司,化学纯度);无水乙醇(中国制药集团化学试剂有限公司,分析纯);Kevlar纤维织物(中国制药集团化学试剂有限公司)。

1.2 STF的制备

将二氧化硅粉末适量加入烧杯中,与PEG混合均匀控制超声波温度在25℃左右,合理的调整电功搅拌器的转速。当二氧化硅粉末完全加入烧杯中后,电功搅拌和超声连续作用60min,使二氧化硅在PEG中分散均匀,制得混合均匀的STF。将所得的STF置于温度为80℃的真空干燥箱中,放置24h,除去气泡,并密封保存。

1.3 STF-Kevlar柔性复合材料的制备

采用无水乙醇与水按一定比例混合后,稀释配制成的STF;将 Kevlar织物剪成10cm×10cm方片,已剪好的织物方片在上述稀释后的溶液中浸泡,浸泡后的织物放置于空气中展平晾干后放在80℃的烘燥箱中烘干24h。

1.4 试样的表征

在不同的放大倍数下,使用S3400N扫描电镜扫描STF-Kevlar样品,并观察 STF在织物中的微观形貌与未浸泡STF的原织物进行比较分析。用MCR102流变仪在室温25℃下测试STF分散体系的流变性能。

2 结果与分析

2.1 STF-Kevlar的形貌分析

2.1.1 不同固含量的影响

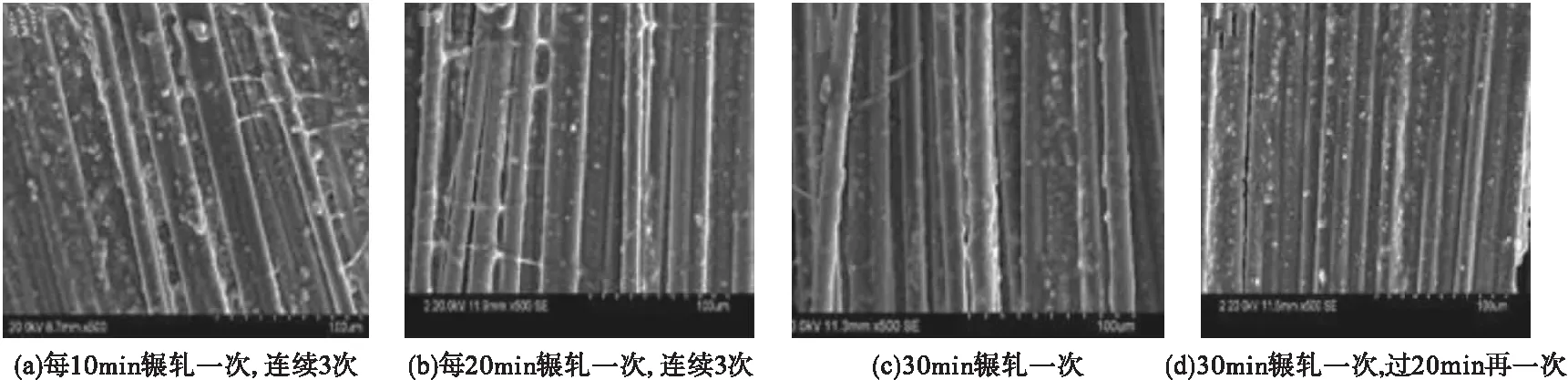

图1为不同固含量的STF-Kevlar复合材料的SEM照片。

图1 不同固含量的STF-Kevlar复合材料的SEM图

从图1中可以看出,不同的固含量STF在纤维布上的涂覆效果是不同的。图1a是用固含量为35%的STF-Kevlar复合材料形貌,STF比较均匀的涂覆在纤维布上,并且能够很好的进入纤维束间和纤维束内,从而达到使每一束纤维都被STF均匀附着的效果。图1b是用固含量为40%的STF-Kevlar复合材料形貌,STF虽然都涂覆在纤维布上,但是纤维束上出现了一些粒子团聚现象,STF没有很好的渗入纤维束之间。图1c是固含量为45%的STF-Kevlar复合材料形貌,在图中纤维束之间出现了一大部分的团聚,使得纤维束之间都粘连在一起,是由于SiO2的固含量较大,在制备剪切增稠液的搅拌过程中SiO2没有很好的分散在聚乙二醇当中,导致一些SiO2颗粒聚集在纤维束中。

2.1.2 浸渍工艺的影响

浸渍工艺是STF复合工艺的一道主要工艺,不同的浸渍工艺对STF在Kevlar纤维布上的附着情况有不同的工艺效果,通过改变浸渍时间来改善其附着效果。图2为将SiO2固含量为35%的STF与 Kevlar浸渍,采用不同工艺轧出多余STF制备的复合材料形貌。

图2 不同浸渍工艺的复合材料的SEM图

图2a为每10min辗轧一次,连续3次;图2b为每20min辗轧一次,连续3次;图2c为30min辗轧一次;图2d为30min辗轧一次,过20min再辗轧一次。从图2c照片中可以看出,STF在芳纶纤维布上附着情况比较好,表现为STF均匀的涂覆在纤维布上,纤维布上的每一束线都被涂覆上STF且纤维束之间根根分明,没有团聚的情况。图2a和2b中STF没有很好的涂覆在纤维布上面,而且纤维布的每根线上聚集很多二氧化硅的粒子,出现团聚的情况,纤维束之间粘在一起。图2d中STF虽然全部都涂覆在纤维布上,且没有团聚情况,但STF都聚集在一起,使纤维束之间没有很好的分离开;是由于浸渍的时间长使STF全部涂覆在纤维布上或是由于浸渍后辗轧的方式不均匀导致的。

2.1.3 辗轧方式的影响

在STF涂覆在芳纶纤维布上后应该用玻璃棒辗轧纤维布,目的是让STF均匀分散在纤维布上并让多余的STF轧出去,从而达到STF更好的附着在纤维布上。图3是不同辗轧方式的SEM图。

图3 不同辗轧方式的SEM图像

图3a为将SiO2固含量为35%的STF与 Kevlar浸渍后,用玻璃棒按着同一方向辗轧,可以看出,由于辗轧时玻璃棒朝同一方向轧,因此芳纶纤维布的束与束之间交叉地方聚集了很多STF,导致STF没有很好的分散在纤维布上。图3b为将SiO2固含量为35%的STF与 Kevlar浸渍后,用玻璃棒按着交叉方向辗轧,辗轧时,用玻璃棒分别从上至下,从左至右各个方位均匀的辗轧,使STF均匀涂覆在纤维布上,即将纤维布束与束之间多余的STF辗轧出去,使STF更好的附着在纤维布上。

2.2 STF的流变性能分析

2.2.1 稳态流变性能分析

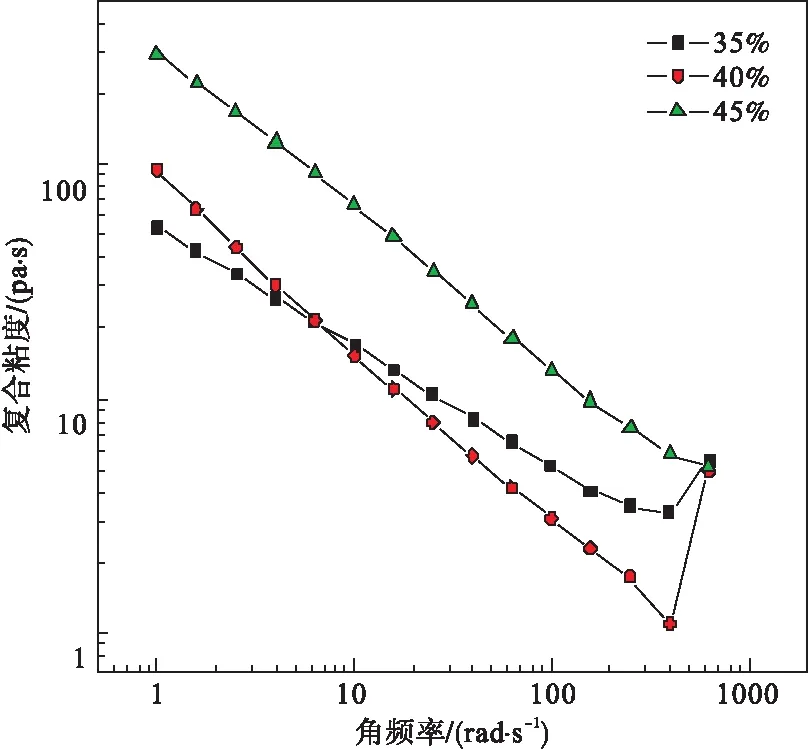

图4为35%、40%、45%SiO2固含量与分子量为200的聚乙二醇分散体系的稳态流变曲线。

从图4中可以看出,不同SiO2固含量的STF随着剪切速率的不断变化,体系的粘度也随着发生相应的变化。图中的三条流变曲线都发生了剪切增稠的行为,剪切速率为零时,体系处于平衡状态。当剪切速率不断增加,整个体系的粘度不断降低,当剪切速率达到一定数值时,粘度达到最小值,表现出剪切变稀行为;剪切速率进一步增加,随后分散体系的粘度又开始快速增大从而达到了剪切增稠的效果。固体颗粒含量为35%、40%和45% SiO2的分散体系的初始粘度为138Pa·s、169.6Pa·s、265.1Pa·s。分散体系的起始粘度随着SiO2的固含量增多而增大,而临界剪切速率却随着固含量的增多而减小。出现这种情况的原因是因为SiO2的固含量增大,单位体积内SiO2的颗粒数目越来越多,使得颗粒之间的间隙减小,增大了颗粒之间的双静电层作用力和空间位阻作用力,SiO2颗粒的密度增大,使得SiO2颗粒之间的移动阻力增大,从而使整个分散体系的粘度增大。在STF分散体系中,SiO2颗粒与聚乙二醇之间形成氢键,固含量的增加使得氢键的作用增强,微观粒子呈现为链状分布和网状结构。不同固含量的分散体系在不同剪切速率的作用下,SiO2颗粒与分散介质形成粒子簇,粒子簇的作用使得体系的粘度上升。外界剪切速率较小时分散体系表现出剪切变稀行为;剪切速率达到一定数值后,分散体系表现出剪切増稠行为。

图4 不同SiO2固含量的稳态流变曲线

2.2.2 动态流变性能分析

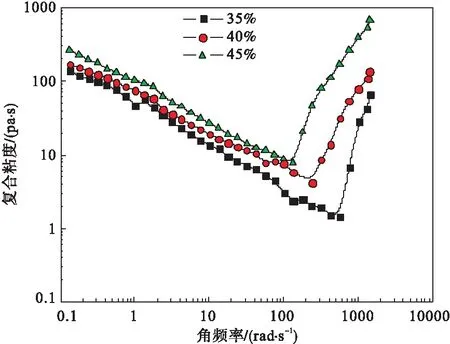

图5是固体含量分别为35%、40%和45%的STF分散体的角频率和复数粘度的动态流变图。

从图5中可知,随着角频率的不断地增大,体系复合粘度逐渐减小。SiO2的固含量越大,体系的起始复合粘度越大,分别为53.57Pa·s、94.7Pa·s、291Pa·s。这可能是SiO2与PEG之间形成稳定的氢键,随着角频率的不断增大,氢键受到一定程度的破坏而加快了断裂的速度,分散体系的粘度也就减小,氢键被破坏后的粒子相互发生团聚,从而使得形成二次团聚的粒子簇减少。

图5 不同SiO2固含量的动态流变曲线

2.3 SiO2/PEG体系剪切增稠机理分析

由于整个体系的微观结构的有序性变化和SiO2颗粒之间的相互作用,是导致体系粘度变化的主要原因。目前对剪切增稠机理的解释主要分为两种:一种是Hoffman所证实的ODT机制[17],即认为分散体系的剪切粘度与微观粒子的结构顺序密切相关。这种有序性被破坏即表现出剪切増稠,反之则表现出剪切变稀。另外一种解释是Brady提出的“粒子簇”生成机理[18-19],即认为体系中粒子的流体作用力,增加了颗粒间的相互作用力是造成剪切増稠现象的主要原因,使得“粒子簇”生成进而使整个分散体系的复合粘度增加。就目前来说,大部分人更倾向于“粒子簇”机理的解释。 二氧化硅和聚乙二醇体系相对来说从有序到无序的转变有点困难,因为ODT机理成立的前提是假设处于较小剪切速率下粒子间的斥力会促进生成有序结构。开始时在不大的剪切速率的作用下,外力的作用促进了微观粒子结构有序性的生成,但与此同时,剪切速率的增大,同样会增强了粒子间的水合作用力,当水合作用力足够大足以破坏这种有序结构时,(达到临界剪切速率时)进而成为体系的粘度增大的主要作用力。有序的结构的形成需要两个条件,一是规则的粒子形状,二是粒子间要有空间位阻斥力的作用。本课题所选用的是纳米级分散相球形粒子,因此满足其中一个条件。然而实验中所用较小分子量的PEG200,其空间位阻斥力不足以形成有序结构,所以ODT机理并不是很好的解释二氧化硅与聚乙二醇的分散体系。而粒子簇的机理却可以给剪切增稠现象更好的解释,由于空间位阻斥力和布朗运动的作用,即使体系的剪切速率较低时,SiO2粒子并不会生成粒子簇。当剪切速率超过临界剪切速率时,颗粒间的流体力不断增大,其大于空间阻力斥力,并且该体系将产生粒子簇导致整个体系的粘度上升。生成粒子簇导致体系粘度上升的主要原因为有些粒子簇形成后会包覆一定量的分散介质,这样使分散相的体积分数增大,使体系粘度上升。另外还有一些人认为粒子簇是一个接近于非球形结构,相对于球形结构来说的比表面能较大,进而增大粒子之间的作用力,使整个体系具有更大的粘度。

3 结论

(1)STF-Kevlar柔性复合材料的SEM表明,SiO2的固含量为35%的STF在纤维布上的附着效果最好。

(2)在探寻浸渍工艺对STF-柔性复合材料的影响结果表明,复合浸渍在固含量35%的SiO2的STF中,30 min轧一次的附着效果最好,无团聚现象。

(3)在稳态曲线中,STF的初始粘度随SiO2固含量的增加而增加,但临界剪切速率在STF系统中降低。在动态曲线中,随着角速率的增大,整体的粘度呈现降低趋势,但颗粒开始粘度却随着固含量的增而增大。