影响消失模球墨铸铁件组织的主要因素

程俊伟,王世杰,杨永录,常 征

随着先进农机装备技术的发展,一方面对新产品的开发周期和质量要求越来越高,另一方面对关键产品向轻型化、精确化及环保方向发展的要求日益迫切。消失模铸造作为低排放精确成型生产技术,铸件加工余量小,尺寸精度高,铸件重量轻、生产成本低;另外,消失模生产原砂可重复利用,通过除尘和过滤大大降低了废气的排放,为清洁生产提供了新的技术路径。但在实际生产中,消失模所用原砂、白模等因素不同程度对球墨铸铁件的组织产生一定的影响。

1 消失模模样材料及真空度的影响

消失模铸造过程中,大量采用白模成型,外挂厚度1mm左右的涂料,在一定真空度的条件下浇注。白模材料、模样内外表面使用的涂料、浇注时砂箱内真空度的大小都会对球墨铸铁件组织产生影响。因此消失模铸造对球铁组织的影响,远远大于潮模砂(粘土砂)铸造,尤其是对球铁石墨形态有明显的不良影响。

消失模白模一般采用聚苯乙烯和共聚料,在使用中浇注的铁液与白模接触,一般发生以下两种反应[1]。生产消失模球墨铸铁件中,共聚料多于聚苯乙烯的使用,这是由于共聚料与铁液反应后释放较少的碳渣。

EPMMA C5H8O2→3C+2CO↑+4H2↑

由于球墨铸铁件碳当量高,EPS裂解的碳量高(9C),会使球铁铁液含碳量高,增加了球墨铸铁件出现石墨漂浮缺陷的风险,因此球墨铸铁件白模材料多用共聚料代替EPS,即便如此,生产中还会时常出现球化不良的缺陷,致使铸件力学性能降低或报废。美国铸造师协会在铸件缺陷分析一书[2]中指出:铸铁在熔炼与浇注过程中,金属液中如果溶解有氢气,就具备了产生反白口的条件。换言之,在熔炼和浇注中遇到过多的氢气,就容易出现铁液过冷倾向。而消失模铸造中裂解出大量的氢气,如果不能及时依靠负压作用抽出型外,氢气就非常容易进入铁液,形成反白口倾向,不利于石墨球的析出。所以说涂料的透气性、浇注后真空度大小直接影响着裂解氢气与铁液接触时间的长短,也决定铁液析出石墨球的多少。白模模样的材料和密度大小决定着裂解出氢气的多少,密度大的白模强度高,但裂解出氢气越多。白模表面使用透气性好的涂料,氢气脱离的速度比较快。真空泵的大小与质量的优劣以及砂箱密封程度,决定了浇注后真空度的变化与大小。浇注后真空度变小不利于氢气脱离,增加了氢气与铁液的接触时间,增大了氢气对铁液的影响。因此稳定浇注后真空度数值较高,能减少氢气对铁液的不良影响。

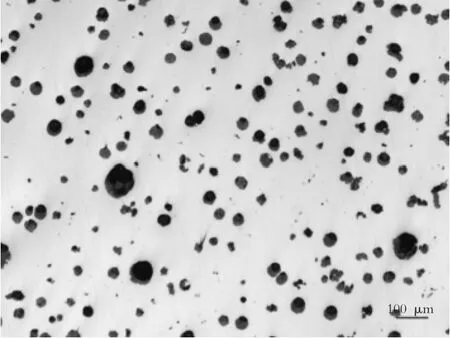

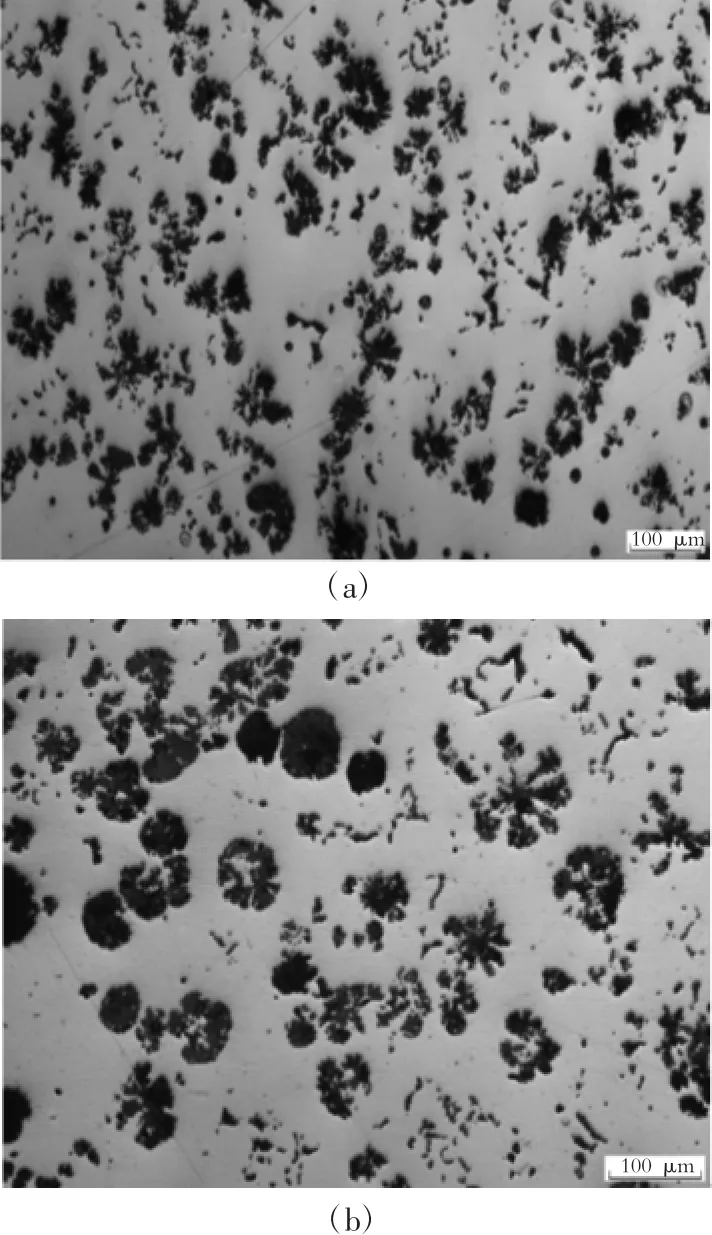

在生产车间对相同的铸件分别进行了消失模、消失模与酚醛树脂砂组织对比实验。采用同一包球化铁液先浇注消失模铸件,后浇注酚醛树脂砂铸件,消失模铸件球化级别多为3级,其次4级,部分2级。水玻璃纱和树脂砂铸件球化级别均为2级。通过大量的对比试验表明:消失模球墨铸铁件与水玻璃砂和树脂砂球墨铸铁件相比,球化级别平均低1~2级,如图1、2所示。

图1 树脂砂球墨铸铁件石墨形态

图2 消失模球墨铸铁件石墨形态

2 消失模用原砂的影响

与消失模灰铸铁件生产工艺相比,消失模生产球墨铸铁件多了炉前球化处理过程,消耗了更多的铁液热量,温度出现不同程度地降低,因此消失模球墨铸铁件需要更高的出炉温度。1580℃以上高温熔炼,使铁液冶金质量变差,加上模样裂解出来的氢气,以及涂料透气性和浇注后真空度的影响,会增大氢气与铁液接触作用的时间,石墨球析出的数量减少。较高的铁液浇注温度,型砂被烘热后,处于较高的温度,从而延迟了铁液的凝固时间,石墨球发生畸变。模样裂解出的碳富集或扩散至铁液中,使原本高碳当量的铁液,非常容易出现石墨漂浮现象,石墨球出现开花状或串联状畸变,造成球化级别的降低。图3为畸变的石墨形态图。

为了解决造型原砂过热质量问题,除了采用砂冷却系统之外,有些厂家,选用宝珠砂代替硅砂。这种粒度圆整的人造砂以三氧化二铝为主要成分,透气性好,热传导性良好,耐火度高,不易粉碎。

图3 消失模畸变石墨形态

消失模造型用砂,没有任何添加物,在负压的作用下具有很高的强度,尤其是壳体件的内部,与铸件外部一样是高强度干砂。浇注后不具备粘土砂内部砂芯的退让性,凝固时产生应力,对于结构中存在应力集中的壳体件,容易出现裂纹缺陷[3]。

3 冶金质量和浇注温度的影响

目前,铸铁件消失模铸造出炉温度大多集中在1550~1610℃,有的企业高达1650℃,铁液处于过热状态,超出了铁液过热一般许可的温度,铁液的冶金质量变差,激冷能力增大,白口倾向也急剧增大。

针对消失模球墨铸铁件出现的球化不良缺陷,有生产企业依靠增加球化剂的加入量保证消失模球墨铸铁件的球化率和力学性能,炉前球化剂加入量达到铁液重量的2.0%、2.4%,是治表不治本的技术措施,其结果是出现夹渣、石墨漂浮、加工性差、渗漏等一系列质量问题,而且还会造成生产成本的增加。引起这些问题的原因是消失模铸造过程中,球化处理大量使用球化剂,使铁液中大量的稀土残余量增加了石墨漂浮的倾向。由于球铁铁液具有较大的张力,大量细小的稀土氧化物和硫化物与铁液比重接近,在没有外力作用的条件下不能浮出,增加了夹渣夹杂的风险,恶化了铸件的加工性。

改善消失模球墨铸铁件的组织性能,通过浇注系统的改进,增加每次浇注铸件的重量,减少每包铁液的浇注时间,可适当降低出炉温度、改善铁液冶金质量、强化炉前和浇注孕育,使用长效孕育剂或硫氧孕育剂,关键是选择优质、反应平稳的球化剂,严格控制炉内硫量。此外选用适当的真空泵,保证真空度的稳定,防止浇注铁液后真空度降低,选用共聚料和透气性好的涂料,能够减少或消除消失模生产中各种工艺因素对球铁铁液的影响。

4 结论

消失模球墨铸铁件生产中,原砂、白模、涂料、真空度、冶金质量、浇注温度等因素,在一定条件下,对球墨铸铁件的石墨形态产生较大影响,改变了铁液的凝固特征,降低了铸件的球化率。改善铁液冶金质量、强化炉前和浇注孕育、加强对球铁处理过程、消失模浇注过程工艺参数的监测与控制,是可以减少或消除消失模原材料等各种艺因素的不良影响。

[1]刘俞铭.消失模铸造新工艺新技术与生产应用实例及铸件缺陷防止和有色合金消失模铸造关键技术使用手册[M].北京:北方工业出版社,2011:32-35.

[2] 美国铸造师协会.铸件缺陷分析[M].机械工业出版社,1982:55-57.

[3] 程俊伟.高强度壳体铸铁件裂纹的成因分析与对策[J].中国铸造装备与技术,2005(02):53-57.