含电子相影响的多功能含能结构材料冲击压缩理论计算*

何 源,何 勇,王传婷,潘绪超,焦俊杰,郭 磊,杨相礼,李 铨

(南京理工大学机械工程学院,江苏 南京 210094)

多功能含能结构材料(multifunctional energetic structural materials, MESMs)是指采用特定工艺将多种材料合成的具有强度特性和反应特性的双重功能结构材料。这类材料包含有铝热剂、金属间化合物、金属/聚合物混合物、亚稳态分子化合物、复合材料和氢化物等多种材料类型[1]。由于MESMs独特的冲击响应及反应释能特性,可应用于含能破片、含能药型罩上并大大提高对目标的综合毁伤效能,在军事上有较大的应用前景而得到了广泛的关注。获取MESMs冲击压缩特性是计算其反应行为的先决条件,因此MESMs的冲击释能计算是材料进行工程应用的前提。

关于冲击物态方程、典型MESMs毁伤效能实验方面,国外学者进行了大量的研究。Jordan等[2-3]利用轻气炮、爆炸驱动飞片技术获取了Al/Fe2O3/Epoxy在2~23 GPa压力范围内的冲击Hugoniot参数,并拟合得到了其实验物态方程参数。Eakins等[4]通过实验分析了的Al/Ni合金冲击压缩Hugoniot参数与材料初始密实度的关系。Xu等[5]利用飞片冲击实验分析了不同加工工艺对Ni/Ti合金的冲击Hugoniot参数的影响。国内学者对此类材料也做了大量的研究,张先锋等[6]建立了冲击反应过程理论计算模型,并针对典型的MESMs的冲击反应释能效率进行了计算。史安顺[7]对MESMs材料的冲击压缩特性进行了理论计算,在较低疏松度和压力条件下与实验结果吻合较好。

综上所述,学者们针对MESMs冲击压缩特性及物态方程方面的研究都仅考虑了“冷”贡献和“晶格热”贡献而忽略了电子相对物态方程的影响。由于MESMs一般是由微米和纳米尺度的金属颗粒及聚合物粘结剂混合而成,存在因成型工艺过程产生的金属颗粒间隙,是一种典型的高疏松度的材料,此外MESMs应用于破片、药型罩上时,经常会处在超高温超高压环境下。根据电子能级理论,高温高压所提供的大量能量,会使固体内部电子变的活跃,并受到激发,从一个能级跃迁到另一个更高能级上。基于这一理论,在实际的工程应用中,电子材料所处的环境决定了在研究物态方程时电子相是一个不可忽略的影响因素。

本文中依据MESMs这种含孔隙率的多组分混合物的特性,以密实态单质材料的物态方程为基础,基于冷能叠加原理、Wu-Jing模型,从热力学关系推导出MESMs冲击物态方程的计算模型;结合托马斯-费米理论建立考虑自由电子相贡献的MESMs冲击压缩特性计算模型,并与未考虑自由电子相贡献的冲击压缩计算模型及实验结果进行对比。结果显示考虑自由电子相贡献的冲击压缩计算模型能更好地预测含孔隙率的多组分混合物材料的冲击压缩特性。

1 密实态混合物的冲击压缩理论模型

1.1 冲击物态方程理论计算模型

密实态材料的冲击压缩计算模型可通过Grüneisen方程表示为[7]:

(1)

疏松态三项式物态方程可表示为:

p(V,T)=p0K(V)+pn(V,T)+p(e)(V,T)

(2)

E(V,T)=E0K(V)+En(V,T)+E(e)(V,T)

(3)

式中:p0K(V)、E0K(V)分别表示冷压和冷能;pn(V,T)、En(V,T)分别表示点阵热运动对压强和能量的贡献;p(e)(V,T)、E(e)(V,T)分别表示电子热运动对压强和能量的贡献。

1.2 混合物冷能叠加原理

混合物物态方程的求解方法主要采用零温叠加方法[8],有效地消除叠加冲击压缩过程中混合物各组分温度差异对物态方程造成的误差。首先对混合物各组成材料的冷压线进行计算叠加,再根据Grüneisen物态方程拟合出混合物材料的冲击Hugoniot参数。

1.2.1单质材料的冷压线计算方法

单质材料的冷能和冷压可采用Born-Meyer势进行描述[8]:

(4)

p0K(δ)=Qδ2/3{exp[q(1-δ-1/3)]-δ2/3}

(5)

式中:δ=V0K/V,V0K为零温时的初始比容;Q和q为材料的冷能参数,可由以下解析方法计算:

(6)

(7)

(8)

(9)

式中:αV为体膨胀系数。

γ(δ)为Grüneisen系数,其Dugdale-MacDonald表达式[9]为:

(10)

1.2.2混合法则

冲击压缩过程中,假设混合物各组分的热力学特性参数瞬间达到平衡[9],混合物材料的比容V、比内能E等参数可由叠加原理获得:

(11)

式中:mi为第i组分的质量百分比,Vi和Ei为第i组分的比容和比内能。

2 疏松材料冲击压缩模型

疏松材料的物态方程目前基本采用Wu-Jing模型[10]来描述疏松材料和密实材料之间的Hugoniot关系:

(12)

(13)

(14)

密实材料的等熵体积模量由下式求得:

(15)

3 含电子相影响的疏松混合材料冲击压缩模型

金属中自由电子的运动视为理想费米气体,其运动规律符合托马斯-费米模型的分析。在费米子组成的系统内,粒子数N、内能E、压强p的关系如下:

(16)

(17)

(18)

式中:ћ为Dirac常量,k为Boltzmann常量。常温下,电子系统的能量可表示为:

(19)

电子的热压和热容分别为:

(20)

(21)

电子气体的Grüneisen系数为:

(22)

γ(e)的值在高温和高密度的极限情况下等于2/3。而在一般的冲击压缩实验环境下,其温度与密度条件相对较低,因此,γ(e)的取值在0.5~0.6,取γ(e)=1/2,此时电子的热能、热压和比热容可表示为:

(23)

可得到含电子相影响的疏松混合材料冲击压缩模型:

(24)

沿等压路径,零温等压线上的压力和密实、疏松材料的Hugoniot曲线上的压力是相等的,即:pH=p0K=p。VH的计算可以通过沿等压路径用Newton-Raphson迭代法求解下面的2个非线性方程:

p=p0K(VH)+pn(VH,TH)+p(e)(VH,TH)

(25)

(26)

在计算每个Hugoniot曲线上的(VH,TH)时,都需要一个初始的假设值,这些假设值是从密实材料的Hugoniot关系沿等压路径用对分法获得的。最终,参数R可以写成:

(27)

4 计算结果与分析

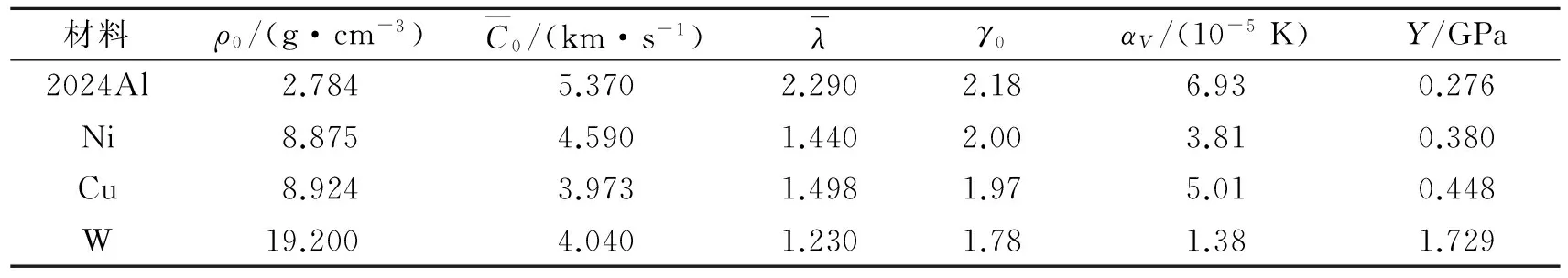

对典型混合物W/Cu合金和典型MESMs疏松材料Al/Ni进行计算,得到材料的冲击物态方程。计算时所需各参数见表1。

表1 材料计算参数[7]Table 1 Material parameters for calculation[7]

4.1 W/Cu合金

采用以上理论方法分别计算质量配比为76/24、68/32、55/45、25/75的W/Cu合金材料的冲击压缩特性,并与文献[12]中的实验结果进行对比,得到的结果如图1~2所示。

从图2中对不同配比的W/Cu合金的us-up拟合关系与实验结果对比关系中可以看出,对于疏松态材料,us-up不再呈简单的线性关系,但仍可采用多项式形式进行拟合,且拟合度较高。由此可见,对于典型的疏松态混合材料,仍然能适用上述所提出的高阶多项式形式的方程来描述材料的us-up关系,充分说明了这一方程可较好地预测混合物金属材料的冲击压缩特性。

4.2 典型MESMs疏松材料

以典型MESMs材料Al/Ni为例,对典型Al/Ni质量配比为24/76时,理论密实度分别为45%和60%进行计算,并与文献[7]中未考虑电子相时的计算结果进行对比,结果如图3所示。

从计算结果中可以发现:(1)疏松态材料在较低的条件下迅速被压实,此后材料的冲击Hugoniot曲线斜率随压力的增加急剧增加,因此可以看出疏松材料的us-up比值并不是一个常数(这与一般认为密实材料的us-up近似为线性关系不同),而是分为压实前和压实后2个明显的阶段,这与文献[10-11]中的研究结论是一致的;(2)从本文中模型计算结果、文献[5-6]的计算结果与已有实验结果(图中的实验数据均未发生化学反应)的对比来看,本文中计算结果由于考虑了电子相影响,因此与实验结果的对比,比文献给出的计算模型更吻合特别是在高疏松度、高压力条件下。这也说明电子相对材料冲击压缩特性的影响随着疏松度、压力的升高愈发明显。

5 结 论

基于托马斯-费米原子统计模型,修改了描述疏松金属材料的Wu-Jing模型中的Wu-Jing参数R计算方法,得到考虑电子相影响的疏松混合物物态方程。对W/Cu合金、Al/Ni合金典型多功能含能结构材料的冲击压缩特性进行计算,并与已有模型和实验结果进行了对比。得出以下结论:

(1)建立的理论模型能较好地预测不同配比的密实混合物冲击压缩特性;

(2) 从理论计算结果和实验结果来看,疏松材料的冲击压缩过程分为了压实前和压实后2个明显的阶段,不同阶段材料的冲击压缩特性明显不同;

(3)本文中计算结果由于考虑了电子相影响,因此与实验结果的对比,比文献给出的计算模型更吻合特别是在高疏松度、高压力条件下。这也说明电子相对材料冲击压缩特性的影响随着疏松度、压力的升高愈发明显;

(4)本文中模型对MESMs材料的冲击压缩特性在未反应条件下的预测较好,但随着冲击压力的升高、材料开始发生化学反应,计算结果逐渐偏离实验结果。要研究MESMs发生反应情况下的冲击压缩数据,需要加入化学反应动力学模型来完善冲击条件下MESMs的反应释能过程。

[1] 许世昌.双层含能药型罩射流成型机理及侵彻性能研究[D].南京:南京理工大学,2015.

[2] JORDAN J L, DICK R D, FERRANTI L, et al. Equation of state of aluminum-iron oxide (Fe2O3) epoxy composite: Modeling and experiment[C]∥Proceedings of the Conference of the American Physical Society Topical Group on Shock Compression of Condense Matter. Baltimore, Maryland, United States, 2005.

[3] JORDAN J L, HERBOLD E B, SUTHERLAND G, et al. Shock equation of state of multi-constituent epoxy-metal particulate composites[J]. Journal of Applied Physics, 2011,109(1):013531.DOI: 10.1063/1.3531579.

[4] EAKINS D E, THADHANI N N. Mechanistic aspects of shock-induced reactions in Ni+Al powder mixtures[C]∥Proceedings of the Conference of the American Physical Society Topical Group on Shock Compression of Condensed Matter . Waikoloa, Hawaii, United states, 2007.

[5] XU X, THADHANI N N. Investigation of shock-induced reaction behavior of as-blended and ball-milled Ni plus Ti powder mixtures using time-resolved stress measurements[J]. Journal of Applied Physics, 2004,96(4):2000-2009.

[6] 张先锋,赵晓宁,乔良.反应金属冲击反应过程的理论分析[J].爆炸与冲击,2010,30(2):145-151.

ZHANG Xianfeng, ZHAO Xiaoning, QIAO Liang. Theory analysis on shock-induced chemical reaction of reactive metal[J]. Explosion and Shock Waves, 2010,30(2):145-151.

[7] 史安顺.多功能含能结构材料冲击压缩特性及其反应行为研究[D].南京:南京理工大学,2013.

[8] 经福谦.实验物态方程导引[M].北京:科学出版社,1986.

[9] 汤文辉.物态方程理论及计算概论[M].长沙:国防科技大学出版社,1999.

[10] WU Qiang, JING Fuqian. Thermodynamic equation of state and application to Hugoniot predictions for porous materials[J]. Journal of Applied Physics, 1996,80(8):4343-4351.DOI: 10.1063/1.363391.

[11] CARROLL M M, HOLT A C. Static and dynamic pore-collapse relations for ductile porous materials[J]. Journal of Applied Physics, 1972,43(4):1626-1636.

[12] ZEL’DOVICH Y B, RAIZER Y P, HAYES W D, et al. Physics of shock waves and high-temperature hydrodynamic phenomena[M]. New York: Dover Publications, 2002.