高速杆式弹侵彻下蓄液结构的防护能力*

吴晓光,李 典,吴国民,侯海量,朱 锡,戴文喜

(1.中国舰船研究设计中心,湖北 武汉 430064;2.海军工程大学舰船工程系,湖北 武汉 430064)

弹丸对蓄液结构的冲击与侵彻会造成灾难性后果。在航空领域,高速弹丸对飞机油箱的侵彻将使其产生爆裂破坏进而导致坠机灾难[1]。为此,学者们针对燃料箱等特殊轻质容器受侵彻后产生爆裂的防护问题,通过开展弹道侵彻实验,从弹丸剩余特性[2-3]、压力载荷特性[4-6]、结构变形破坏[7-8]及空化效用[9-11]等方面对该问题进行了详细的研究。而在舰船领域,为抵御爆破型水中兵器接触爆炸产生的高速破片侵彻破坏,设计人员利用弹丸在液体运动中的速度衰减作用,提出在舰船舷侧设置防护液舱结构,以保证其后方结构和舱室的安全。因此,与上述轻质容器研究目的不同的是,提高其防护能力成为研究重点。沈晓乐等[12]采用3.3 g立方体破片进行了侵彻防护液舱实验,分析了破片速度衰减规律。李营等[13]研究了破片侵彻液舱过程中的能量转换关系,孔祥韶等[14]提出了液舱防护爆炸破片的判据和设计方法。以上研究者对破片侵彻液舱的运动特性和耗能机理开展了较为深入研究,而对液舱防护能力的影响因素问题关心较少。虽然理论上增加防护液舱水域深度或舱壁厚度可提高其防护能力,但均会大大增加船体的重量。所以,开展前、后面板厚度优化设计对于提高液舱等蓄液结构的防护能力具有重要的指导意义。基于此,本文中拟进一步开展蓄液结构弹道侵彻实验,通过改变前、后面板厚度匹配关系,研究其对蓄液结构破坏模式、压力载荷特性及防护能力的影响,为提高蓄液结构防护能力设计提供参考依据。

1 实 验

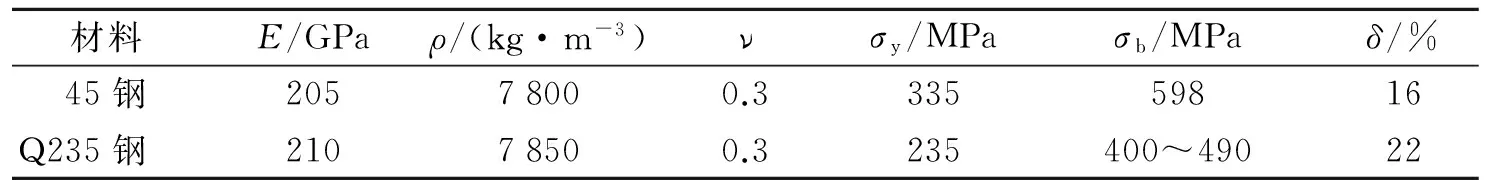

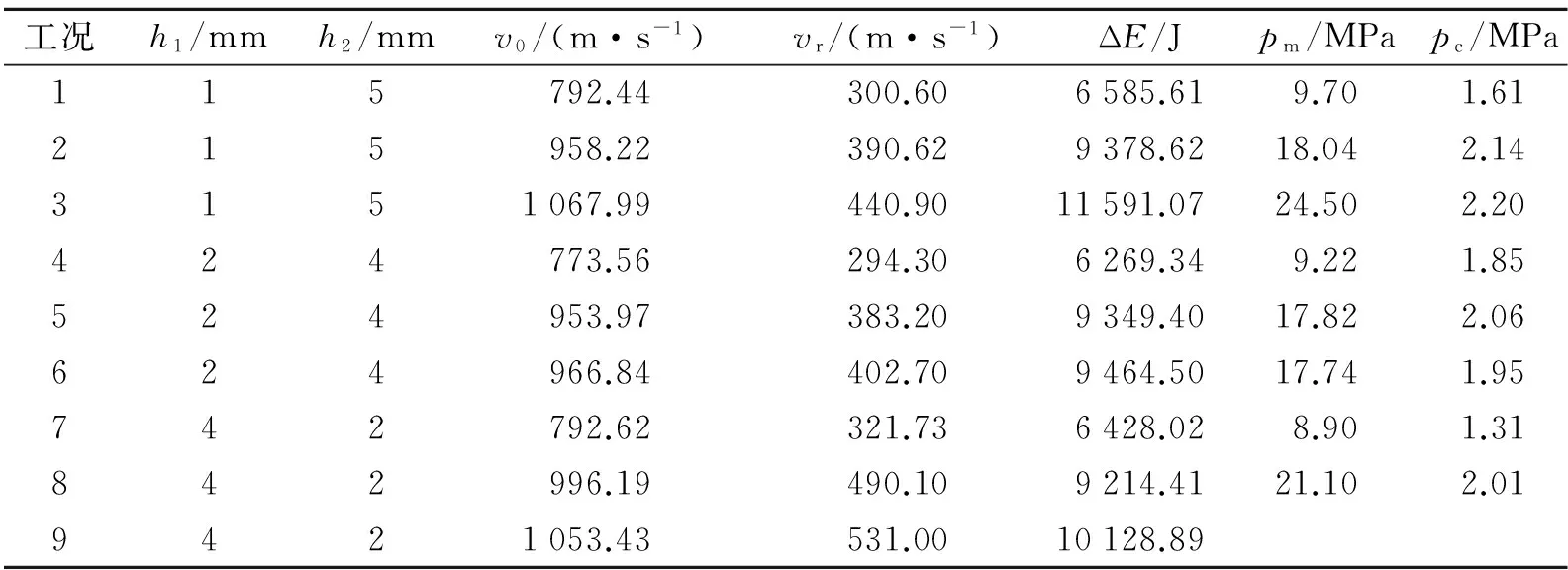

实验发射装置采用14.8 mm口径的滑膛弹道枪,采用火药推进,通过调整药量控制发射速度,采用专制靶架及靶网测速系统测试弹丸初速及穿透蓄液结构后的剩余速度,如图1所示。箱型蓄液结构尺寸为600 mm×600 mm×100 mm,分为前面板、后面板、侧板等3个部分。液体选用为水。实验前通过进、出水管使箱形结构蓄满水。固定前、后面板总厚度为6 mm,通过改变前后面板厚度,设计1 mm/5 mm、2 mm/4 mm和4 mm/2 mm这3种厚度配比关系,侧壁面板厚度为10 mm,相关结构见图2。面板材料均采用Q235钢。弹丸采用圆柱形,弹径为14.5 mm,长度为18 mm,质量为24.5 g,材料为经过淬火处理的45钢,面板和弹丸材料的主要性能如表1所示,其中:E为弹性模量,ρ为密度,ν为泊松比,σy为屈服应力,σb为抗拉强度,δ为伸长率。不同工况下实验结果如表2所示,其中:h1、h2为前、后面板厚度,v0为弹丸初速,vr为剩余速度,ΔE为吸能,pm入射压力峰值,pc为空化载荷压力峰值。由于入射压力峰值pm作用时间极短,压力峰值取冲击脉冲的波峰值,而空化载荷压力峰值pc作用时间较长,取该段时间内的平均值作为其压力峰值。

材料E/GPaρ/(kg·m-3)νσy/MPaσb/MPaδ/%45钢20578000.333559816Q235钢21078500.3235400~49022

表2 弹道实验结果Table 2 Result of ballistic experiment

2 破坏模式分析

2.1 弹丸破坏模式

图3所示为实验后弹丸破坏形貌。由图中可以看出,实验后残余弹丸长度变短,端部出现镦粗,直径分别为17.4、18.0和19.2 mm;弹丸产生质量侵蚀,剩余质量分别为23.8、23.3和22.4 g,其破坏模式主要是侵蚀-镦粗失效。

根据受力特性、破坏模式的不同,可将弹丸破坏过程主要分为3个阶段:第1阶段,弹丸高速侵彻前面板,弹靶撞击处压缩波的作用使其产生压缩变形及质量损耗。第2阶段,弹丸穿透前面板开始在液体中运动,在此过程中弹丸是否产生变形取决于撞击液体速度,文献[15]研究表明,对于低碳钢弹丸,v0>966 m/s时,撞击液体产生的压缩应力将大于低碳钢的动屈服强度,弹丸将产生镦粗变形。第3阶段,弹丸低速撞击后面板,弹丸是否进一步产生镦粗变形与此时撞击速度有关。实验中弹丸初速均在790~1 100 m/s之间,由上文中分析可知,此速度区间下弹丸在液体中运动过程基本不产生镦粗变形,并且弹丸运动速度已在液体中大大衰减,其撞击后面板所产生镦粗变形也较小。因此,认为第1阶段即弹丸侵彻前面板阶段是弹丸产生侵蚀-镦粗失效的主要阶段。

2.2 蓄液结构破坏模式

图4所示为蓄液结构前后面板1 mm/5 mm厚度匹配时实验后破坏形貌。由图4可知, 当弹丸初速v0=792.44 m/s时,前面板破坏模式为剪切冲塞-薄膜鼓胀变形破坏,其破坏过程主要分为2个阶段。首先,弹丸高速侵彻、挤凿前面板形成冲塞破坏,然后弹丸在封闭液舱结构运动过程中形成空泡,其膨胀排开的周围液体将不断挤压前、后面板。由于1 mm前面板刚度远小于5 mm后面板,因而前面板先产生鼓胀变形。当弹丸初速v0=958.22,1 067.99 m/s时,前面板不仅产生剪切冲塞-薄膜鼓胀变形破坏,更在面板中部产生了大面积凹陷变形。这是因为当弹丸穿出后,空泡开始迅速收缩,液舱结构内产生负压。由空泡轴、径向增长速度正比于弹丸初速[16],根据文献[16]公式近似计算v0=792.44,958.22,1 067.99 m/s时,所形成空泡尺寸分别为8.3、9.6和12.2 cm,即随着弹丸初速的增加,最终所形成空泡尺寸不断增大,进而溃灭后产生的结构内外压力差也将增大。当液舱结构内外压力差大到一定值时,较小刚度的前面板不足以抵抗外界大气压对前面板的压力作用,将产生凹陷变形破坏。对于后面板,其破坏模式为隆起-碟形变形破坏,破坏过程可主要分为两阶段。首先,弹丸运动所形成空泡膨胀排开的周围液体不断挤压后面板使其初步产生一定弯曲变形。然后经前面板穿甲、液体运动2个阶段后速度已大幅衰减的弹丸,将撞击侵彻后面板,使其在着靶处产生局部隆起-碟形变形破坏。

图5所示为蓄液结构前后面板2 mm/4 mm厚度匹配时实验后破坏形貌。由图5中可以看出,当弹丸初速v0=773.56 m/s时,前面板破坏模式为剪切冲塞-薄膜鼓胀变形破坏。当弹丸初速v0=953.97,966.84 m/s时,2 mm前面板并未向前述1 mm面板产生凹陷变形,其破坏模式仍为剪切冲塞-薄膜鼓胀变形破坏,并且薄膜鼓胀变形随弹丸初速增加而越严重。对于后面板,其破坏模式与上述5 mm后面板破坏模式相同,其破坏模式仍为隆起-碟形变形破坏。由于4 mm后面板较5 mm后面板刚度降低,因而碟形变形挠度较5 mm后面板进一步加大。

图6为蓄液结构前后面板4 mm/2 mm厚度匹配时实验后破坏形貌。由图中可以看出,4 mm前面板的破坏模式并未如1、2 mm前面板一样产生薄膜鼓胀破坏,其破坏模式仅为剪切冲塞破坏。同样地,与上述4、5 mm后面板破坏模式不同的是,2 mm后面板破坏模式由隆起-碟形-弯曲变形破坏转变为薄膜鼓胀-花瓣开裂破坏。这是因为空泡体积膨胀排开的液体与面板挤压时,主要引起刚度相对较小的面板产生薄膜鼓胀破坏,由于4 mm前面板刚度大于2 mm后面板,因而主要使较薄后面板产生鼓胀变形。另外,弹丸在撞击后面板前,其撞击点附近区域已预加巨大应力[6],进而在侵彻较薄后面板时产生花瓣开裂破坏。

图7所示为不同工况下前、后面板穿孔轴线处挠度曲线。

结合上述分析可知,前、后面板破坏模式主要由弹丸侵彻和液体挤压作用共同决定。弹丸侵彻作用主要使前、后面板产生如冲塞、隆起等局部破坏,液体挤压作用主要使前、后面板产生大面积的鼓胀变形。前后面板厚度匹配不同时,破坏模式也会发生改变。固定前、后面板总厚度不变时,随着前、后面板厚度比的增大,前面板破坏模式由剪切冲塞-薄膜鼓胀-凹陷变形转变为剪切冲塞-薄膜鼓胀直至剪切冲塞破坏。后面板破坏模式由隆起-碟形破坏转变为薄膜鼓胀-花瓣开裂破坏。因而前后面板破坏模式是相互影响的,前后面板的厚度匹配决定了其相应破坏模式发生。

3 压力载荷特性分析

观察文献[17]中布置在弹道轴线附近压力测点所测压力峰值时程曲线,如图8所示,发现整个过程主要分为入射压力、拖拽压力、空化溃灭压力等几部分。图9所示为工况1中压力测点所测压力时程曲线,实验中压力测点对称布置在蓄液结构侧壁面板。由于弹道轨迹基本在中心线附近,因而工况1中2个测点测得的压力时程曲线的变化规律基本相同,具有较好的一致性。并进一步结合文献[6]对冲击载荷毁伤蓄液结构的作用过程分析,将所测压力时程曲线主要分为入射压力波和空化压力载荷2个部分,其与文献[17]所观测压力时程曲线有较大区别,这是因压力测点布置位置不同所致,本文中压力测点布置在防护液舱结构侧壁,因而很难捕捉到往往产生在弹道轨迹附近所产生的拖拽压力、空化溃灭压力,而文献[17] 中布置位于弹道轴线的压力测点在弹丸运动过后迅速进入空泡内,因而也很难捕捉到后续长时间的空化载荷压力峰值。

图10所示为压力峰值随初速变化关系曲线。对于入射波压力峰值,其与弹丸穿透前面板后撞击液体的速度平方成正比例关系[16]。实验弹丸以初速v0=773~790 m/s侵彻1、2和4 mm前面板时,其破坏模式均为绝热剪切冲塞破坏。由穿甲力学理论可知,绝热剪切冲塞破坏时靶板强度对弹丸抵抗作用大大减弱,因而弹丸穿透厚度不同的1、2和4 mm前面板后剩余速度相差不大,进而撞击液体产生的入射波压力峰值也相差较小,所测峰值分别为9.70、9.22和8.90 MPa。所以,弹丸高速侵彻蓄液结构时,若前面板破坏模式为绝热剪切冲塞,则入射波压力峰值主要由弹丸初速决定,前面板厚度对其影响不大。根据本文中实验数据,拟合入射压力波压力峰值pm(Pa)与弹丸初速v0(m/s)关系曲线:

对于空化载荷压力峰值,由空泡径、轴向扩张速度正比于弹丸运动速度[17],因而随着弹丸初速增加,空泡径、轴向膨胀扩张速度将不断加快,进而使排开的周围液体对前后面板的挤压作用也不断加剧。因此,随着弹丸初速增大,空化压力载荷压力峰值略有增加,但其增幅远远小于入射压力峰值增幅。

综合上述分析可知,对于入射压力波,弹丸初速是影响其压力峰值大小的主要因素,入射波压力峰值随着弹丸初速增加呈二次函数迅速增大,前面板厚度的改变对入射压力波压力峰值的影响不大。对于空化压力载荷,弹丸初速以及前、后面板的厚度匹配关系对其压力峰值影响均不大。

4 防护能力及吸能对比分析

图11为不同前后面板厚度匹配下弹丸初速随吸能变化关系曲线。由图中可以看出,相同前后面板厚度配比下,随着弹丸初速的增加,蓄液结构总吸能是不断增大的,并且基本成线性增长。弹丸初速相同时,前后面板厚度配比不同,蓄液结构吸能大小也有所不同。对比分析可知,1 mm/5 mm厚度配比下的蓄液结构吸能最多,而4 mm/2 mm厚度配比下的蓄液结构吸能最少,2 mm/4 mm厚度配比下的蓄液结构吸能居中。这是因为当前面板薄后面板厚时,弹丸侵彻前面板后仍能以较高速度在液体中运动,由弹丸在水中运动所受阻力与速度平方成正比,因而弹丸初速度将迅速衰减,其冲击动能迅速转化为水的动能。当弹丸运动至后面板时,较厚的后面板足以抵御弹丸侵彻作用。而当前面板厚后面板薄时,弹丸侵彻前面板后速度已大幅降低,随后在液体运动时所受液体阻力及速度衰减将大大减小,即液体的抗侵彻能力大大减弱。当弹丸运动至后面板时,较薄的后面板不足以抵御弹丸侵彻作用。

综上可知,前后面板总厚度一定时,前面板薄后面板厚的蓄液结构吸收冲击动能多,抗侵彻能力也更强。因此,为提高防护液舱等蓄液结构防护能力,其在防护设计时应选用前面板薄、后面板厚的厚度匹配关系。同时,由破坏模式研究分析可知,若较薄的前面板参与结构承载,则前面板厚度存在极小值,以免因其所产生凹陷、鼓胀大变形影响整体结构承载能力。

4 结 论

(1)对于入射压力波,弹丸初速是影响其压力峰值的主要因素,前、后面板厚度匹配关系对压力峰值影响不大。而对于空化压力载荷,弹丸初速和前、后面板厚度匹配关系对其压力峰值影响均不大。

(2)固定蓄液结构前后面板总厚度不变时,随着前后面板厚度比的增大,前面板破坏模式由剪切冲塞-薄膜鼓胀-凹陷变形转变为剪切冲塞-薄膜鼓胀直至剪切冲塞破坏。后面板破坏模式由隆起-碟形破坏转变为薄膜鼓胀-花瓣开裂破坏。前后面板破坏模式是相互影响的,前后面板的厚度匹配决定了其相应破坏模式发生。

(3)固定前后面板总厚度不变时,前面板薄后面板厚的蓄液结构,吸收冲击动能更多,抗侵彻能力也越强。因此,蓄液结构在进行防护能力设计时应选用前面板薄、后面板厚的厚度匹配关系。同时,若较薄的前面板参与结构承载,则前面板厚度存在极小值,以免因其所产生凹陷或鼓胀大变形影响整体结构承载能力。

[1] NICOLAS L, AURLIA D, FRDRIC H, et al. Ballistic impact on an industrial tank: Study and modeling of consequences[J]. Journal of Hazardous Materials, 2009,172(2/3):587-594.

[2] 矶部孝.水下弹道的研究[M].周佩芬,译.北京:国防工业出版社,1983:56-128.

[3] DELETOMBE E, FABIS J, DUPAS J, et al. Experimental analysis of 7.62 mm hydrodynamic ram in containers[J]. Journal of Fluids and Structures, 2013,37(11):1-21.DOI:10.1016/j.jfluidstructs.2012.11.003.

[4] PETER J, DISIMILE L A, SWANSON N T. The hydrodynamic ram pressure generated by spherical projectiles[J]. International Journal of Impact Engineering, 2009,36(6):821-829.

[5] TOWNSEND D, PARK N, DEVALL P M. Failure of fluid filled structures due to high velocity fragment impact[J]. International Journal of Impact Engineering, 2003,29(1):723-733.DOI:10.1016/j.ijimpeng.2003.10.019.

[6] 李典,朱锡,侯海量,等.高速杆式弹体侵彻下蓄液结构载荷特性的有限元分析[J].爆炸与冲击,2016,36(1):1-8.

LI Dian, ZHU Xi, HOU Hailiang, et al. Finite element analysis of load characteristic of liquid-filled structure subjected to high velocity long-rod projectile penetration[J]. Explosion and Shock Waves, 2016,36(1):1-8.

[7] VARAS D, ZAERA R, LPEZ P. Experimental study of CFRP fluid-filled tubes subjected to high-velocity impact[J]. Composite Structures, 2011,93(10):2598-2609.DOI: 10.1016/j.compstruct.2011.04.025.

[8] NISHIDA M,TANAKA K. Experimental study of perforation and cracking of water-filled aluminum tubes impacted by steel spheres[J]. International Journal of Impact Engineering, 2006,32(12):2-16.

[9] SHI H H, ITOH M, TAKAMi T . Optical observation of the supercavitation Induced by high-speed water entry[J]. Journal of Fluids Engineering, 2000,122(4):806-810.

[10] KNAPP R T, DAILY J W, HAMMIT F G. Cavitation[M]. New York: McGraw Hill, 1979.

[11] 曹伟,王聪,魏英杰,等.自然超空泡形态特性的射弹试验研究[J].工程力学,2006,23(12):175-187.

CAO Wei, WANG Cong, WEI Yingjie, et al. High-speed projectile experimental investigation on the characteristics of natural supercaviation[J]. Engineering Mechanics, 2006,23(12):175-187.

[12] 沈晓乐,朱锡,侯海量,等.高速破片侵彻防护液舱试验研究[J].中国舰船研究,2011,6(3):12-15.

SHEN Xiaole, ZHU Xi, HOU Hailiang, et al. Experimental study on penetration properties of high velocity fragment into safety liquid cabin[J]. Chinese Journal of Ship Research, 2011,6(3):12-15.

[13] 李营,吴卫国,郑元洲,等.舰船防护液舱吸收爆炸破片的机理[J].中国造船,2015,56(2):38-44.

LI Ying, WU Weiguo, ZHENG Yuanzhou, et al. Study on mechanism of explosive fragments absorbed by vessel protective tank[J]. Ship Buliding of China, 2015,56(2):38-44.

[14] 孔祥韶,吴卫国,刘芳,等.舰船舷侧防护液舱对爆炸破片的防御作用研究[J].船舶力学,2014,18(8):996-1004.

KONG Xiangshao, WU Weiguo, LIU fang, et al. Research on protective effect of guarding fluid cabin under attacking by explosion fragments[J]. Journal of Ship Mechanics, 2014,18(8):996-1004.

[15] 沈晓乐,朱锡,侯海量,等.高速破片入水镦粗变形及侵彻特性有限元分析[J].舰船科学技术,2012,34(7):25-29.

SHEN Xiaole, ZHU Xi, HOU Hailiang, et al. Finite element analysis of underwater high velocity fragment mushrooming and penetration properties[J]. Ship Science and Technology, 2012,34(7):25-29.

[16] NICOLAS L, AURLIA D. Experimental study of hydraulic ram effects on a liquid storage tank: Analysis of overpressure and cavitation induced by a high-speed projectile[J]. Journal of Hazardous Materials, 2010,178(1/2/3):635-643.DOI:10.1016/j.jhazmat.2010.01.132.

[17] DISIMILEA P J, SWANSONB L A, NORMAN T, et al. The hydrodynamic ram pressure generated by spherical projectiles[J]. International Journal of Impact Engineering, 2009,36(6):821-829.DOI:10.1016/j.ijimpeng.2008.12.009.