某车型备胎盆屈曲问题研究

汤湧,赵广,麻桂艳

(华晨汽车工程研究院白车身工程室,辽宁 沈阳 110141)

前言

轻量化现已成为汽车行业越来越热门的话题,备胎盆作为汽车车身的主要大件之一,其材料厚度也已经逐渐从0.8mm减小为0.7mm,厚度的减少给零件的刚度带来了巨大的挑战。备胎盆刚度不足将在使用过程中产生钣金失稳变形,甚至会在车辆行驶过程中产生异响,严重影响乘员的驾驶感受。以上问题发生我公司某款车型的样车试制阶段,此问题亟待解决。

1 塑性失稳的切线模量理论

塑性失稳(plastic collapse)是指构件在载荷作用下在整体上或某一局部的全厚度上发生过度塑性变形而不能保持原有形状的一种失稳的失效形式[1]。轴向受压缩载荷的压杆也会发生轴向失稳;受内压的容器当内压过大而使容器发生整体范围的屈服时,直径明显鼓胀;带裂纹的构件当载荷足够大,裂纹前端塑性区尺寸扩大到使整个韧带都发生屈服并发生过度塑性变形,这些都可称为发生了塑性失稳[2]。

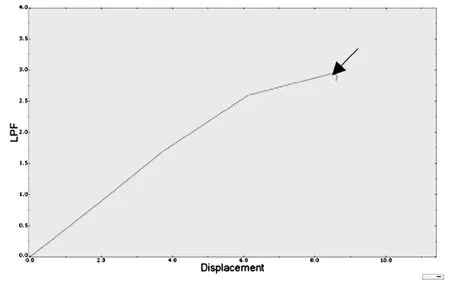

轴向压杆材料常具有图1所示的应力-应变曲线。在应力达到σp以后则为一曲线,其斜率为变量Et,称为切线模量。

切线模量理论就是假定当压杆临界压力 σct超过了比例极限,其弹性模量 E应以相应于该临界应力的切线模量 Et来代替,用弹性状态时求临界载荷的同样方法,导出两端绞支轴向压杆塑性状态的临界载荷为:

pt为切线模量临界载荷。当零件受到的载荷超过临界载荷后便产生失稳[3]。

图1 应力应变曲线图

2 备胎盆屈曲

2.1 现象描述

我公司某款车型的备胎盆在 PT车试制过程中发现,在备胎盆Z向施加一定力值时,备胎盆即发生屈曲变形,即为塑形失稳。

2.2 原因分析

观察备胎盆失效情况及综合 CAE分析动画发现该备胎盆发生屈曲的主要原因为备胎盆底部存在较大的加强筋中断区域,如图 2。该区域在冲压过程中未能获得较好的加工硬化,在实际使用过程中此处产生失稳进而屈曲变形。

2.3 失稳载荷确认

更换新的备胎盆,使用增加砝码的方法测定发生屈曲变形的力值,最终得出结论:该备胎盆的屈曲载荷为27.5Kg。

用CAE对备胎盆进行模拟[4],将备胎盆约束边界全部自由度,在备胎盆中心取直径50mm的圆形区域沿-Z方向均匀加载,初始为100N,10N递增,CAE分析模型如图2。当载荷增加至290N时,备胎盆发生屈曲,CAE分析结果如图3。

图2 CAE分析模型

试验结果与CAE分析结果基本吻合。确立该分析方法为备胎盆屈曲分析方法。

图3 CAE分析结果

3 竞品分析

按照2.2的分析方法选取自主品牌及合资品牌中销量比较大的7款竞品车进行CAE分析,结果见图4及表格1。备胎盆最低屈曲极限力值为612N,最大屈曲力值为3090N。

图4 竞品车CAE分析结果

表1 竞品分析结果统计

4 备胎盆优化

综合考虑备胎盆在总装车间安装内饰过程中会有工人踩踏的情况,并根据竞品分析结果设定竞品车型 5的结果1800N为目标值,对问题备胎盆进行优化。优化后的备胎盆如图5,根据实际布置情况已经尽量将加强筋中断区域缩小,并将备胎盆底部的拱高从10mm增大至20mm,从而在冲压过程中获得较好的加工硬化效果。

图5 优化后的备胎盆

将优化后的备胎盆进行 CAE分析得出备胎盆屈曲力值为1850N,满足目标值1800N的要求。制作样件进行装车验证,备胎盆未产生屈曲现象,满足使用要求。

5 结论

本论文通过实验与CAE对标确立了CAE分析方法,通过竞品分析确立了备胎盆屈曲的极限目标值为1800N,并将该项分析列入刚度强度性能进行管理,避免此项问题的发生给公司带来损失。

[1] 林程.汽车车身结构与设计[J].北京:机械工业出版社. 2016.

[2] 谷正气.汽车车身现代技术[J].北京:机械工业出版社.2009.

[3] 陈光南.钣金属拉伸成形的稳定性问题钢铁研究[Z].第4期(总第67期).

[4] 薛学贵.白车身结构弯曲静刚度有限元与试验分析.机电技术[J].2017(02).

——简评《备胎》