核电厂稳压器电加热器在役更换自动焊接技术

陈英杰 ,颜少华 ,王 松 ,陈忠兵 ,刘 超 ,成 鹏 ,冯兴旺

(1.中广核核电运营有限公司,广东深圳518124;2.苏州热工研究院有限公司,江苏 苏州215004)

1 研究背景

根据世界核电运营者协会(WANO)经验反馈,英国Sizewell B核电厂曾因稳压器电加热器包壳破损导致一回路冷却剂泄漏,反应堆强制停堆。中国广核集团某些在役、在建核电机组已出现一定数量的电加热器绝缘低的故障,电加热器包壳可能破损,需考虑更换。但当前国内尚未掌握其更换成套技术,包括关键焊接技术。

1.1 国内外技术发展状况

国外专业公司一般采用开放式焊接机头进行过稳压器电加热器的在役更换工作。国内在役核电厂还未进行过稳压器电加热器的更换工作,包括焊接;制造阶段采用法国某专业焊接设备厂家生产的设备进行电加热器安装的自动焊接工作,焊接机头为开放式。

1.2 现有技术的缺陷

目前普遍采用的开放式机头没有封闭气室,焊接完成后焊缝还处于较高温度时钨极喷嘴就已离开,无法通过保护气体对焊缝进行良好保护;核电厂在役期间焊接工作易受外界干扰,如通风、负压等,焊接电弧不稳定,从而影响焊接质量。另外核电厂在役期间还存在空间狭窄、辐照剂量高、内污染风险高等问题,制造阶段的焊接技术不适用,国外专业公司不转让在役更换焊接技术。

1.3 研究需解决的问题

稳压器底部安装有63根电加热器,分3层布置(见图1)。在制造阶段,先组装焊接内层7根加热器,然后组装焊接中间层的26根,最后是外层的30根。机头的尺寸及焊接操作要求相对容易实现。

图1 稳压器电加热器布置

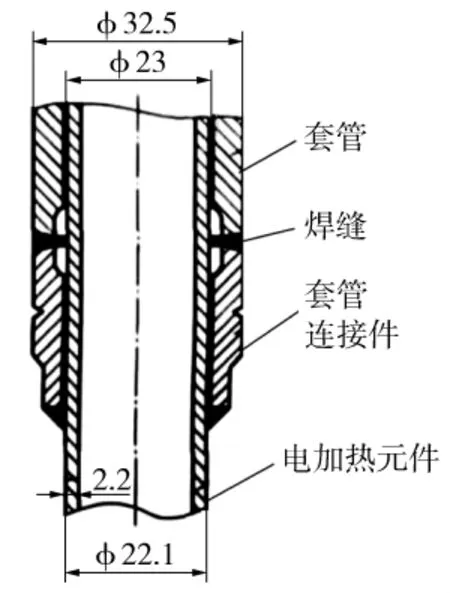

核电厂在役期间一旦产生故障则割开电加热器与贯穿套管连接件焊缝,抽出旧加热器,安装新加热器,焊接恢复该焊缝(见图2)。焊接操作需满足63根电加热器任意1根的更换,此时其他电加热器及套管会产生空间阻碍,因此机头需结构紧凑,焊接过程中钨极能无阻碍旋转360°以上。

图2 电加热器与套管连接结构示意

另外,由于核岛通风系统、设备检修负压工作间(SAS)风机的运行,核电厂稳压器房间不可避免存在空气流动,焊接过程中也很难避免负压,这将影响焊接电弧的稳定性及焊缝背面的气体保护效果。而稳压器底部辐射剂量较高(约10 mSv/h),焊接机头夹具应能快速组装,以便于现场狭窄空间位置的安装、定位。

鉴于施工空间狭窄,焊接操作在横焊位置,一旦焊接失败则无法进行手工局部修磨,需重新割除加热器后再次更换,人员受照剂量和维修成本将成倍增加;且根据设计,旧套管只能割3次。为此,焊接工艺方面要求一次焊接成功,焊后射线探伤一次合格。

2 焊接设备开发

2.1 焊接电源

根据电加热器在役更换焊接要求,需进行远程控制自动焊接,焊接电源的关键参数需可调,并具有实时数据获取系统,如可编程控制焊接机头的行走速度、自动弧压跟踪(AVC)等。在此采用华恒锐弧400焊接电源。

2.2 焊接机头开发

(1)总体设计。

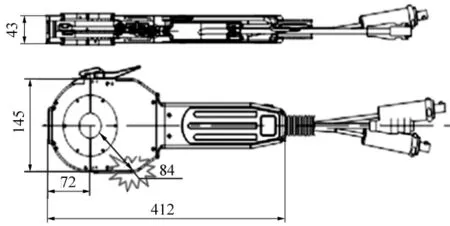

为提高气体保护效果和焊接电弧稳定性,研发了封闭式机头(见图3),以形成保护气室。这可以保证钨极喷嘴离开后高温焊缝仍能得到充分保护,并避免受现场通风、负压等异常影响。

根据稳压器图纸及现场尺寸,建立底部空间模型,然后模拟试装确定机头最大外部尺寸,如图4所示。

(2)结构设计。

图3 封闭式机头示意

图4 封闭式机头外形及最大尺寸示意

封闭式机头(见图3)包括机头本体和设置在本体相对两侧的夹持装置,机头本体上设有贯穿其相对两侧用于容置待焊管件的焊接腔室,在焊接腔室的内壁面与待焊管件之间留有一定空间,可充分容置用于焊接的保护气体。

(3)动力驱动及夹持装置。

焊接腔室内设有一个钨极,钨极的自由端指向焊接腔室的中心,且钨极能绕管道中心无限回转,以便焊接多圈;机头本体上还设有用于驱动钨极旋转的装置,可远程控制。上夹具体与下夹具体的一端活页连接,另一端通过搭扣可拆卸连接,因此封闭式机头与待焊管件之间的装夹操作很方便,在更换稳压器的电加热器时能有效缩短操作人员受辐照的时间。

根据上述设计思路,研发出封闭式机头(华恒GTX32)及相关附件,解决了1.3节的相关问题。经试验和应用表明,该机头结构紧凑、体积小、自动化程度高,焊接过程稳定,焊后焊缝外部、根部成形美观,适用于在役稳压器电加热器更换焊接作业。

3 焊接工艺

3.1 焊接工艺要求

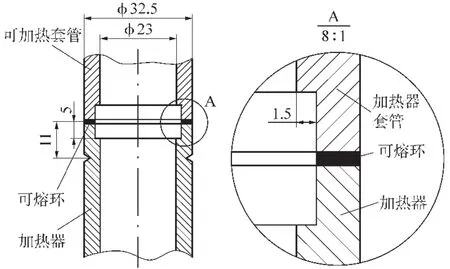

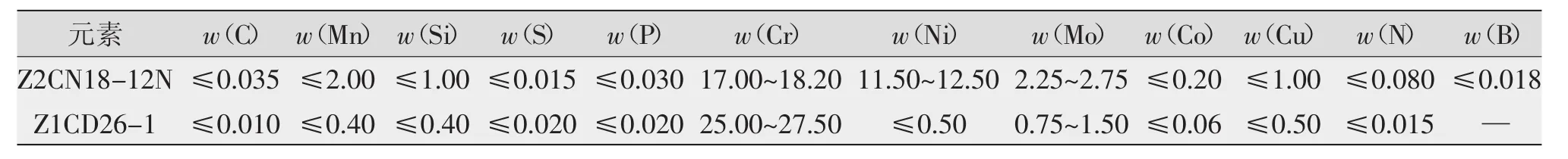

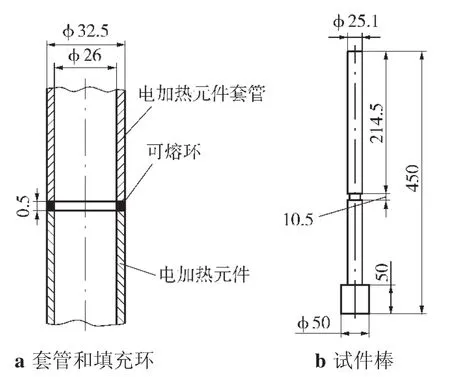

原设计焊缝接头坡口形式为I型,填充材料为自熔填充环。套管的母材为核级奥氏体不锈钢Z2CN18-12N,外径 32.5 mm,内径 26/23 mm,焊缝处壁厚3.25 mm(较厚,焊接难度大),如图5所示。填充环材料为核级铁素体钢Z1CD26-1,因此焊缝有一定比例的铁素体δ,可提高接头的耐腐蚀性能并避免产生微裂纹[1]。母材及焊材的化学成分要求见表1[2]。

图5 实际焊接接头坡口

表1 母材及焊材的化学成分要求%

焊后焊缝内、外表面不允许存在焊瘤、未焊透、咬边等缺陷;焊缝外表面凹陷应小于等于0.5 mm,根部内凸小于等于1.5 mm;焊后进行宏观检测、液体渗透检测(PT)和射线检测(RT)[2]。

3.2 焊接工艺试验

(1)气体保护。

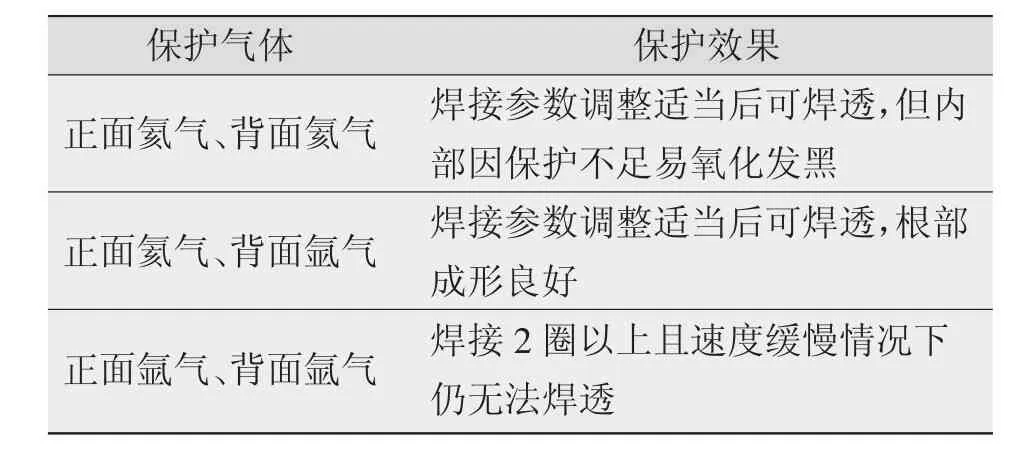

采用32.5 mm厚直套管(即试验件)及同样的填充环进行自动焊接试验,内部插入模拟加热器后组对、焊接,如图6所示。正面、背面分别采用不同的保护气体进行焊接试验,结果如表2所示。

背面保护气体:氩气、氦气和空气的相对分子量分别为39.95、4.0、28.8。焊接时管子垂直布置,焊接前通过填充环缺口向背面充气,下端密封上端微开口(模拟现场情况)。从上述分子量可看出,氦气比空气轻很多,因此很难完全排出背面空气;另一方面氦气无法在背面贮存长久从而沉入空气,导致保护效果差,氧化发黑。而用氩气则不存在此问题。

图6 焊接试验件结构

表2 气体保护效果对比

正面保护气体:在氩气中,电弧电压和能量密度较低,适合焊接薄板金属和热导率低的金属;氦气的热导率高于氩气,所以对于给定的电弧长度和焊接电流,氦气保护的电弧电压比氩气高得多。因此,氦气适用于中厚板和热导率高的金属材料[3-4]。根据经验,针对I型焊接坡口,钨极氩弧焊一般最大熔透厚度约2 mm,厚度为3.25 mm时需考虑引入氦气保护焊接。试验结果亦证实了上述分析。

根据试验结果、实践经验及理论分析,确定采用正面氦气、背面氩气的保护方式进行自动焊接。

(2)试件尺寸的影响。

实际焊接坡口见图5,试验件坡口见图6。焊接实物时,由于坡口附近厚度变大,散热增加,焊接热输入可能需要增加。

采用ABAQUS软件建立有限元模型,模拟试验件及实物焊接过程的熔池尺寸,采用移动热源模型研究热输入对熔池尺寸的影响。计算结果表明,当热输入比试验件评定参数增加约10%时,实物熔池尺寸与试验件基本相同。

采用与实物结构、尺寸相同的试件(即模拟件)进行焊接试验,并对比试验件、模拟件的焊接参数,结果见表3,证实了试件尺寸对焊接热输入及参数的影响趋势。

表3 试验件、模拟件焊接效果对比

由于试验件与实物尺寸存在差异,采用试件焊接参数焊接实物时,存在焊缝根部无法焊透的风险。为此确定采用与实际结构、尺寸相同的模拟件进行进一步的焊接工艺试验和见证件焊接。

(3)试件材质的影响。

试验过程中发现,管道材质对焊缝成形影响较大。采用国产非核级316L材质加工的试件,用已成熟的焊接参数基本无法焊透;而采用法国核级Z2CND18-12N材质试件焊接及在稳压器模拟体上焊接,都能得到较高品质的焊缝。故采用法国核级Z2CND18-12N材质进行下一步焊接工艺试验。

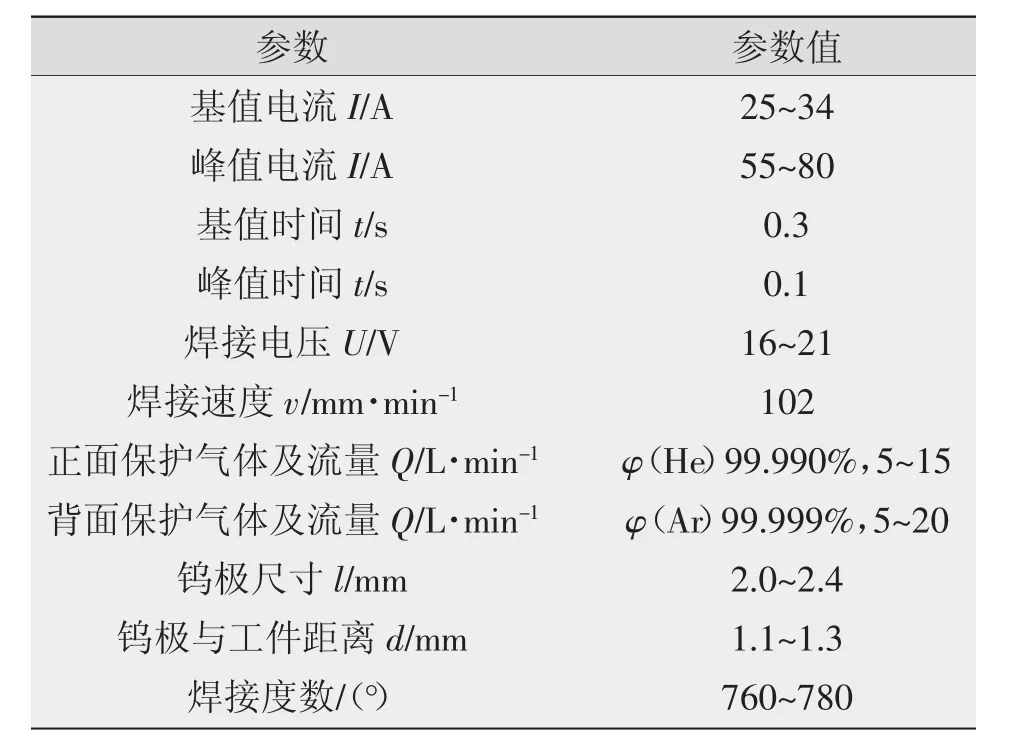

(4)焊接电压。

焊接电压可反映焊接时电弧的长度。焊接过程中可通过观察电压的变化了解电弧长度和熔池透度,从而了解焊缝成形的优劣及是否焊透。经多次试验确认,钨极喷嘴距工件距离的变化会影响电弧长度,从而影响焊接电压,进而影响热输入及焊缝成形。试验表明,钨极喷嘴距工件1.1~1.3 mm、焊接电压为16~21 V时,可顺利完成焊接并获得理想的焊缝成形。

(5)焊接速度、占空比及焊接电流。

焊接速度、占空比及焊接电流是关键参数,三者相互组合从而影响热输入。

试验表明,占空比小时焊缝窄且均匀、平直,占空比大则焊缝宽而弯曲;焊接速度过快无法焊透,过慢则焊缝熔深大、焊道宽、余高大且易造成烧穿。

为应用方便,需固化占空比和焊接速度,调整焊接电流来达成理想焊接效果。经反复试验,固定占空比为3∶1、焊接速度102 mm/min,焊缝成形较稳定、美观。

进一步焊接工艺试验在一定范围内调整焊接电流,根据焊缝成形和根部透度,确定焊接电流为基值25~34 A、峰值55~80 A时,焊接效果良好。

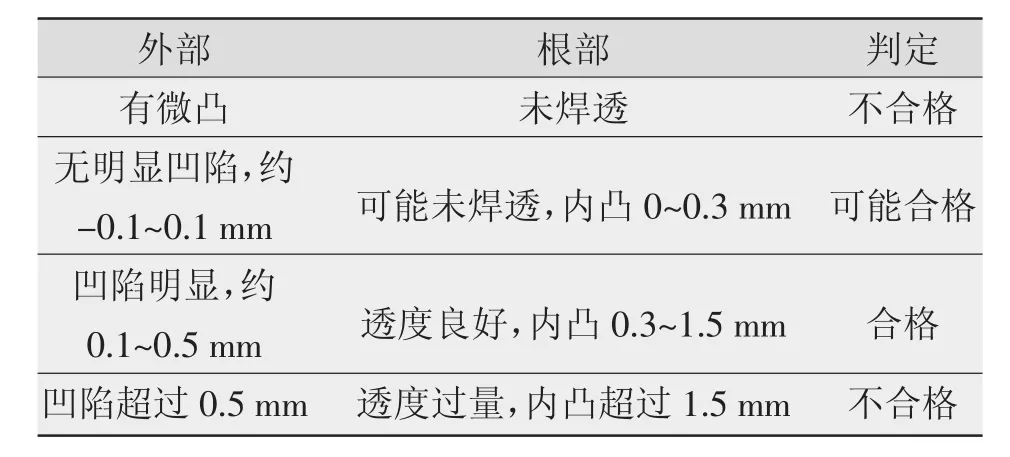

(6)焊缝成形特点。

试验过程中还发现焊缝外部成形与根部成形有关,如表4所示。

表4 焊缝外部与根部成形情况对比

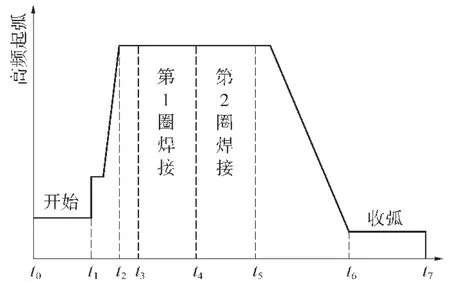

根据试验得出最优焊接参数及焊接时序,如表5和图7所示。

表5 最优焊接参数

图7 焊接时序

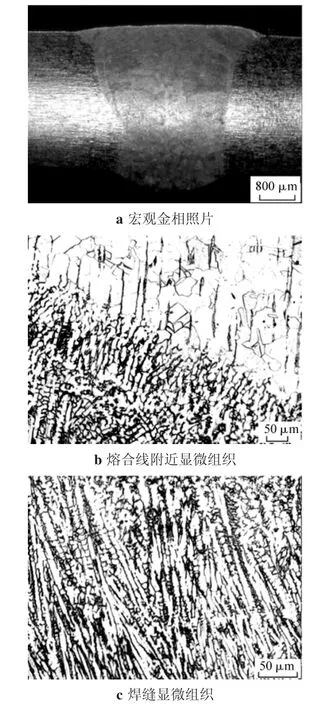

3.3 焊接工艺评定

依据法国压水堆核岛机械设计与建造规范(RCC-M)的要求进行焊接工艺评定,参照表5的焊接参数焊接了多组试件,焊缝成形良好(见图8),PT、RT检测合格,破坏性试验完全满足规范要求[2]。试验数据如表6所示。

图8 接头金相试验结果

4 现场应用及分析

4.1 阳江核电站1号机组第1次大修(Y101)实施情况

4.1.1 情况总结

2015年2月,采用研发的自动焊接设备及工艺,按RCC-M规范要求完成见证件焊接并检验合格后,现场进行阳江核电站1号机组2根稳压器电加热器的更换及焊接工作。焊接过程中克服了系统负压、母材尺寸差异,尤其是化学成分差异、空间狭窄等不利条件,最终产品焊缝目视检测(VT)、PT及RT一次合格。

表6 接头性能试验数据

4.1.2 异常分析

(1)情况介绍。

2015年2月9日,采用75 A(峰值)电流焊接见证件,焊缝外部有明显凹陷,根部透度很好。2月10日,采用75 A电流焊接现场19号加热器,焊缝外部无凹陷,怀疑根部未焊透;2月11日,焊缝RT结果合格,但射线底片显示根部刚焊透,如果焊接热输入稍小可能焊不透。由此可知,采用相同参数焊接,产品和见证件焊缝成形差异较大,产品焊缝有未焊透风险。

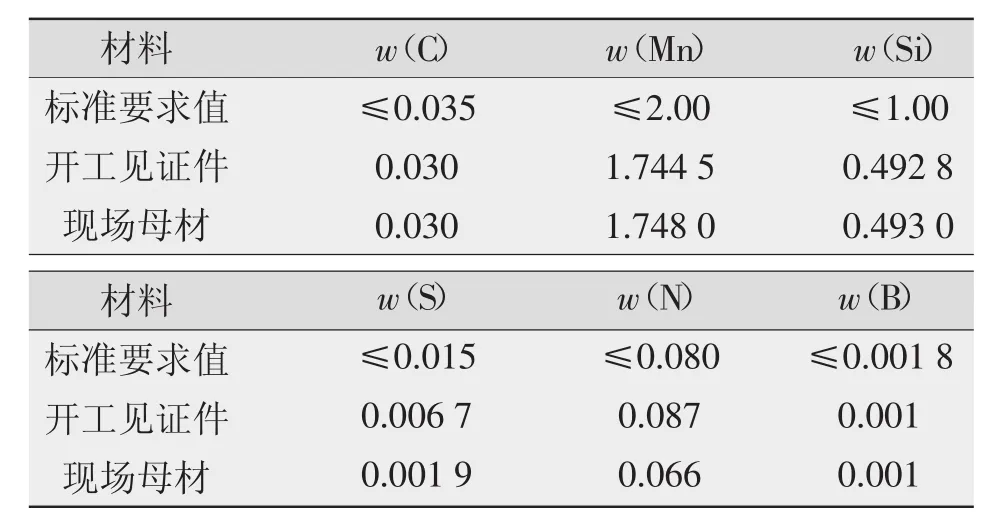

(2)化学成分对比。

稳压器套管备件与见证件的材料牌号、厂家一致,只是化学成分有轻微差异,但都满足RCC-M规范的要求[2],如表7所示。其中差异较大的是S,现场为0.0019%,见证件为0.0067%。其他如Si、B等,仅有轻微差异。

表7 现场母材及见证件试件化学成分对比%

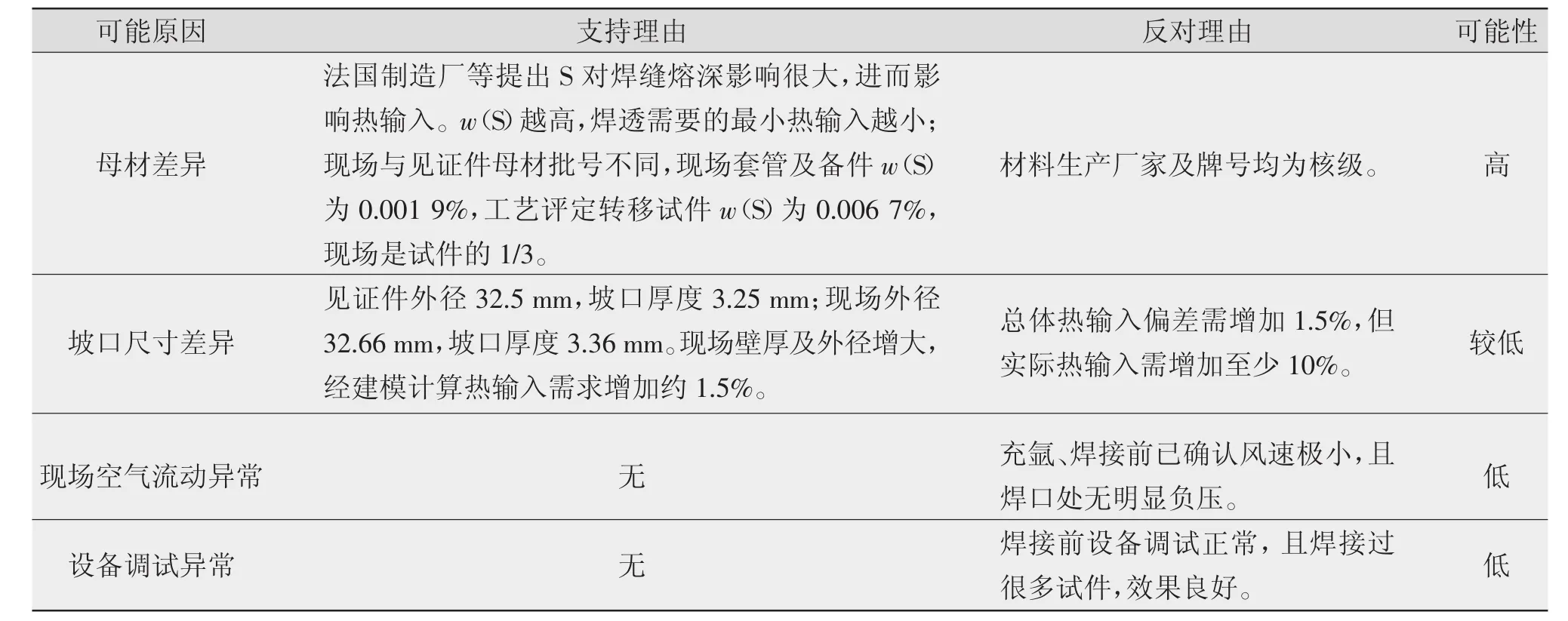

(3)原因分析。

结合多次试件、现场焊接情况,从材料、坡口尺寸、现场空气流动、焊接设备等方面进行分析,见表8。主要原因与现场母材S含量相对见证件较低有关,另外现场的套管略大、略厚也有一定影响。

表8 Y101大修稳压器19号电加热器焊接异常原因初步分析

4.1.3 S影响的分析

(1)理论依据。

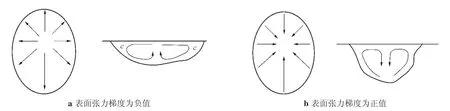

根据相关研究,驱动熔池熔融金属对流的主要因素是表面张力梯度。熔池流动方向取决于表面张力梯度的正负。大多数纯金属,当表面梯度为负值时,熔池流动方向向外(见图9a);反之,流动方向向内(见图9b),并可增加焊缝的深宽比[5]。

增加w(S),熔融金属将向内流动,从而导致焊接熔深增加,这是由于焊接时在熔池中形成的FeS导致表面张力梯度由负变正[6]。

(2)实践分析。

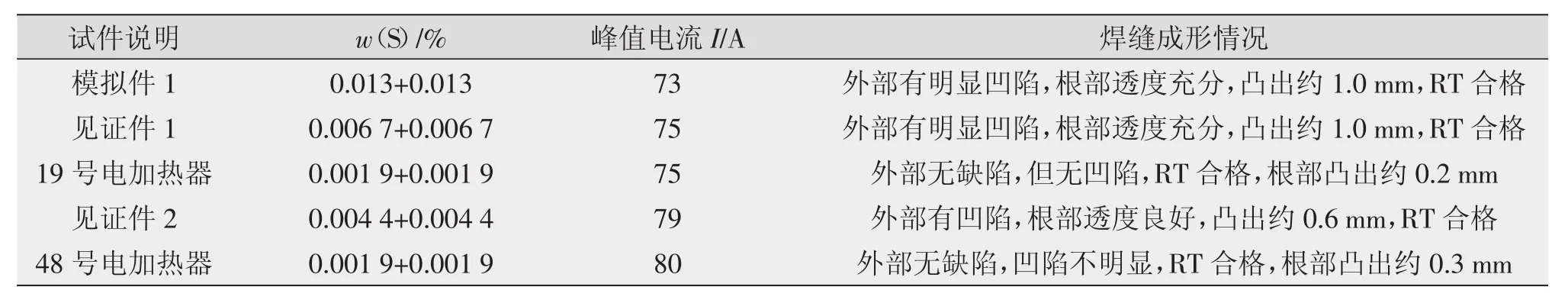

对比此前多次焊接的模拟件、见证件及产品的焊缝成形、S含量,证实了S对焊缝成形及熔深的影响,如表9所示。

图9 熔池流动模式

表9 试件焊缝成形与S含量关系对比分析

S含量越高越容易焊透,反之需加大热输入才能焊透。

4.2 其他应用情况

采用研发的技术并结合上述分析,在大亚湾、红沿河等核电机组进行了数10根稳压器电加热器的更换工作,根据现场产品的S含量选取合适的焊接电流,焊接后一次无损检测合格率100%。

部分大修中系统负压仍然较大,但焊接结果几乎不受影响。分析认为,相比于开放式机头焊接时受负压影响较大问题,采用封闭式机头进行焊接可形成微正压封闭气室,且保护气体有一定流量持续供气,可避免空气进入气室,更适用于稳压器电加热器的在役更换环境,可有效减轻负压影响。

5 结论

自主研发的稳压器电加热器在役更换自动焊接成套技术,经焊接工艺试验、评定,并在阳江核电站1号机等核电机组现场成功应用,验证了其可靠性。

(1)相关成套技术可实现在役核电厂稳压器63根电加热器任意位置的更换要求。

(2)开发的封闭式机头确保了气体保护效果,提高了焊接电弧的稳定性,提高了焊接质量,焊缝外部成形更佳。

(3)实现了产品焊缝焊接一次成功、焊后探伤一次合格率100%的目标。

根据试验及应用情况,还需注意以下事项:

(1)需采用与实际结构、尺寸相同的试件进行进一步焊接工艺试验及见证件焊接。

(2)需关注见证件、产品母材的化学成分,尤其是微量元素S的含量。尽可能选择与产品母材差异较小的见证件试件,否则试件焊接合格后需根据和母材的差异,对焊接参数进行微调。

[1]孙海涛.核电焊接用奥氏体不锈钢组织中铁素体相的作用和定量[J].焊接,2011(1):33-36.

[2] 法国压水堆核岛机械设计与建造规范:RCC-M[S].2000.

[3]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2002:348-384.

[4] 王福生.惰性气体保护焊常用保护气体的性质及特点[J].电焊机,2007,37(5):5.

[5]AIDUN D K,MARTIN S A.Effect of sulfur and oxygen on weld penetration of high-purity austenitic stainless steels[J].Journal of Materials EngineeringandPerformance,1997,6(4):496-502.

[6]赵玉珍,史耀武.表面活性元素硫对焊接熔池中流体流动方式和熔池深宽比的影响[J].钢铁研究学报,2004,16(4):7-10.