海洋钢结构横向裂纹超声检测特性分析

(海洋石油工程股份有限公司,山东 青岛 266520)

0 前言

裂纹是海洋钢结构焊缝危害最大的常见焊接缺陷之一。裂纹按延伸方向分为纵向裂纹、横向裂纹、辐射状裂纹等。横向裂纹又被称为冷裂纹或延迟裂纹,多产生于焊缝边界并延伸于焊缝及热影响区,走向基本垂直于焊缝边界,更为严重的是裂纹端部会形成尖锐缺口,应力高度集中,很容易扩散,不允许在焊缝中存在[1]。横向裂纹产生的原因主要有应力作用、焊接工艺不合理、氢的存在以及冶金因素等[2],横向裂纹一旦出现将大面积存在。

国内针对横向裂纹的检测研究较少,现有的检测方法如射线检测、磁粉检测、涡流检测等,在横向裂纹的检测方面都略有不足[3]。超声波检测则有一定优势,尤其适于裂纹的检测[4]。便携式超声检测技术基于反射或传输,获取缺陷和开口裂纹非常灵敏[5]。在对海洋钢结构焊缝进行无损检测时主要采用磁粉检测和超声检测结合的方式,分别发现及评定焊缝表面和内部缺陷。本研究结合某国外FPSO(浮式生产储油卸油装置)项目船舷侧承重钢结构在超声检测过程中发现的横向裂纹案例,分析总结检测过程中操作及缺陷判定,为今后类似工程提供借鉴。

1 焊缝信息

母材材料为DH36船体结构钢,板厚37.5 mm;填充材料为TWE-711Ni;K型坡口;采用FCAW焊接方法。焊接时环境温度约为-2℃,采取挡风、焊前预热处理等措施。焊完48 h后进行无损检测。表面进行磁粉检测,检测结果合格;超声检测纵向扫查合格,但是在横向扫查时发现大量缺陷回波显示,符合横向裂纹的回波特征,初步判定该缺陷为横向裂纹。

2 超声波检测

2.1 检验准备

2.1.1 设备选取

超声检测仪器选用奥林巴斯USM 35型;探头频率5 MHz。

2.1.2 仪器校准

(1)按照AWS D1.1标准要求[6],选取IIW试块φ100 mm圆弧面的一次回波和二次回波对设备进行声速校准。

(2)使用IIW试块的φ50 mm孔确定探头折射角。

(3)使用IIW试块的φ1.6 mm孔作为标准反射体确定仪器的基准灵敏度。

(4)基准灵敏度+6 dB作为扫查灵敏度。

2.1.3 采用标准

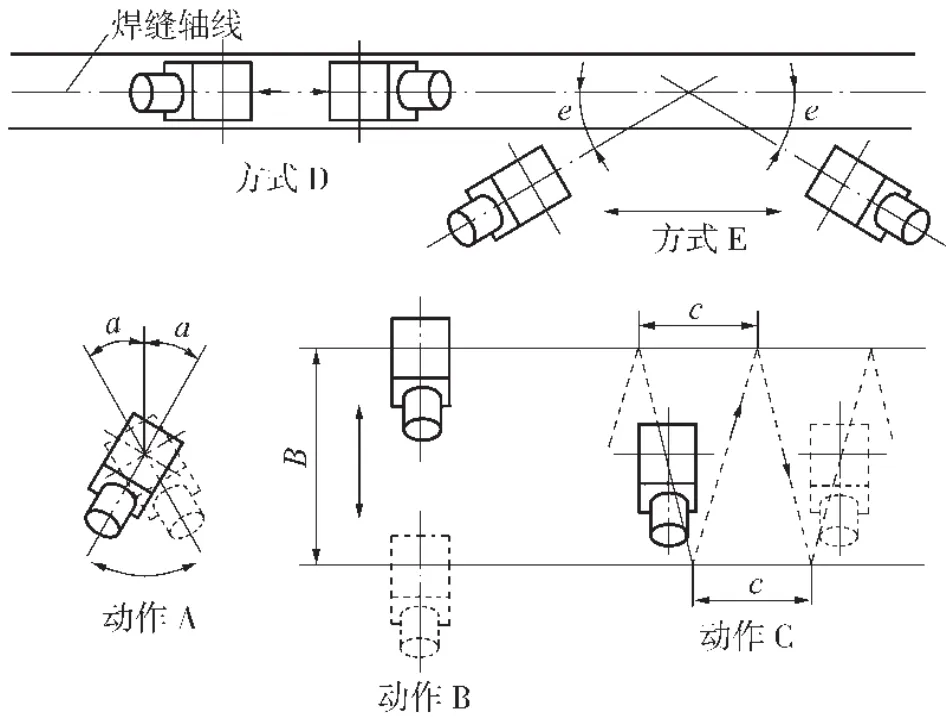

AWS D1.1标准明确[6]规定在检测横向不连续性时,对于打磨的焊缝,当焊缝打磨平齐时用扫查方式D,即探头直接放置在焊缝上扫查,如图1所示。

图1 扫查方式

验收评判规定:任何尺寸和部位的裂纹都不合格。

2.2 检测过程

2.2.1 磁粉检测

对选定的焊缝表面进行磁粉检测。首先对焊缝表面施加反差剂,使用油基磁悬液进行交叉磁化,未发现缺陷显示。

2.2.2 超声检测

(1)裂纹超声反射回波分析。平面型反射体的裂纹比柱状反射体的孔更加灵敏。

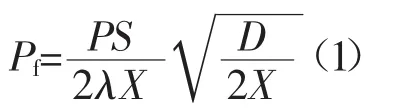

长横孔声压

平底孔声压

式中 P为波源的起始声压;S为波源的面积;S'为平底孔缺陷的面积;D为长横孔直径;λ为波长;X为平底孔至波源的距离。

由式(1)和式(2)可知,探头角度设为 70°,长横孔直径φ=1.58 mm,孔深12 mm,计算可得当量圆形裂纹直径为1.34 mm,此时即可得到基准灵敏度的波幅高度。

(2)纵向扫查。探头运动方向垂直于焊缝,扫查范围覆盖1.5倍跨距,无缺陷回波显示或缺陷波幅不明显,如图2所示。

图2 纵向扫查及波形显示

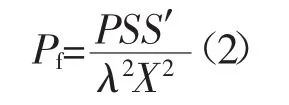

(3)横向扫查。将探头放置在焊缝上,探头运动方向平行于焊缝。扫查时发现缺陷回波,波形尖锐、波幅较高,超过满屏显示,前后移动探头可以看到缺陷回波连续出现,同时扫查中发现两个紧挨的波形显示,说明裂纹排列密集,仪器读取缺陷深度为7~15 mm,如图3所示。此外,个别回波显示深度约为20 mm,说明裂纹已经延伸到焊缝对面一侧,标记此裂纹位置A。

180°调整探头运动方向,使其指向焊缝另一端进行横向扫查,基本看不到缺陷回波或者回波显示很低,如图4所示。

图3 横向扫查显示一

图4 横向扫查显示二

(4)检测焊缝对侧,重复(2)、(3)操作,得到的结果与上述操作相同。扫查位置A处裂纹,发现裂纹深度同样约为20 mm,证明了裂纹的延伸。

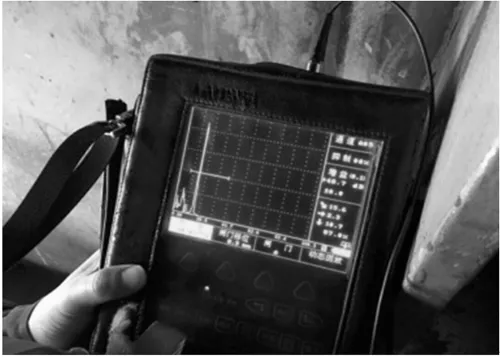

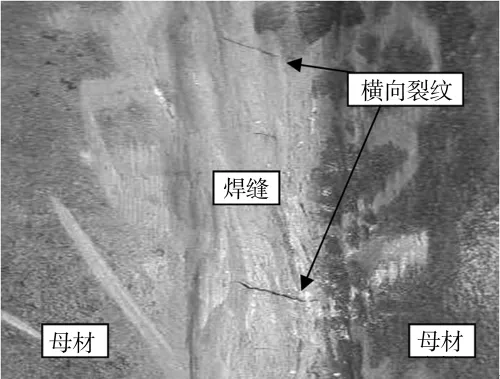

2.3 验证

对超声检测有横向缺陷的位置进行电弧气刨和打磨处理,气刨深度10 mm,除去余高及深度6 mm内的母材。对处理后的焊缝进行磁粉检测,结果发现裂纹磁痕显示清晰,确认超声检测发现的缺陷是横向裂纹,如图5所示。

图5 磁粉检测显示

3 横向裂纹修复

在船体裂纹产生部位截取相同材料试件进行物理化学分析和工艺匹配性认证,依据试验结果调整焊接工艺。调整焊接工艺后的焊缝分别冷却至室温、48h、72h时进行磁粉及超声检测,未发现横向裂纹显示。依据新焊接工艺对现场焊缝进行返修检验,结果合格。

4 结论

(1)采用对焊缝存在缺陷部位进行电弧气刨后磁粉检测的方式验证了超声检测的准确性,证明通过纵向扫查、横向扫查以及波形分析等可以较为准确地定性裂纹。

(2)在横向扫查过程中,变换探头扫查方向所得到的回波幅度差别很大,说明焊缝内部裂纹与焊缝表面呈一定倾角延伸,产生如下两种影响:一是倾角使得裂纹的反射面变小,对裂纹当量的评定产生影响,使得仪器显示的裂纹当量往往小于其实际尺寸;二是在进行扫查时,由于声波反射角度的影响,当裂纹反射面与声波接近垂直时,声波的反射能量高,接受的信号波幅高,而当变换探头扫查方向时,声波能量被反射衰减,探头接收到的声束强度太小,看不到回波或者回波不明显。这一点对标准要求进行了验证,在AWS D1.1标准中[6]扫查方式D/E要求(见图1),探头与焊缝呈一定角度或者探头放置于焊缝上,沿相对的两个方向分别进行扫查,保证了检验的准确性,防止发生漏检。

(3)横向裂纹的超声检测特点非常明显,通过严格执行检验标准可以快速地定量和定性横向裂纹。无损检测作为质量检验的最后一个环节,具有重要的作用。

[1]吕育栋,杨光,杨洪臣.钢管直缝埋弧焊缝横向裂纹一字型扫查方式浅析[J].无损检测,2012(5):22-25.

[2]方晓东,甘正红,崔万年,等.厚壁直缝埋弧焊管焊接横向裂纹的分析与控制[J].焊管,2013(5):62-66.

[3]罗志伟,张弛,刘斌,等.焊缝横向裂纹声波衍射信号特征与采集方法[J].焊接,2016(6):26-29.

[4]杨春英.金属焊缝超声波横波检测缺陷回波信号的分析[J].焊接技术,2013(7):76-78.

[5]Nan Li,Junjun Sun,Jingping Jiao.Quantitative evaluation of micro-cracks using nonlinear ultrasonic modulation method[J].NDT&E International,2016(79):63-72.

[6]AWS D1.1M-2010钢结构焊接规范[S].