轴流式水轮机转轮室模块化消缺技术研究

,(东方电气东方电机有限公司,四川 德阳 618000)

0 引 言

轴流式水轮机组运行多年后,转轮室陆续出现了气蚀、裂纹、局部脱落等缺陷,导致机组运行效率偏低,振动及噪声加大,水轮机过流部件磨损日趋严重,给机组带来极大的安全隐患。对于水电站来说,除了分析缺陷成因外,还需考虑如何消缺,以最快的速度达到发电要求。但目前多数消缺方案进行得不够彻底,转轮室短时间(几年)运行后又陆续出现类似缺陷,严重拖延电站检修周期,影响机组运行。

如何快速、彻底地消除转轮室缺陷成为此论文的研究方向。结合某水电站A转轮室消缺经验,彻底解决转轮室局部缺陷的问题。通过前期方案制定、型线测量和补偿块成型与加工的论述,完整地介绍了模块消缺思路、前期准备过程及后期消缺效果。引申至轴流式水轮机转轮室球面整体更换方案的探讨,提出了一种代替转轮室整体更换的思路。

1 转轮室模块化消缺技术

1.1 转轮室缺陷

水电站B为大型轴流式水轮机电站,其转轮室设计为4瓣结构,出现了总长约5 m裂纹性质的缺陷,上下范围约1.5 m,缺陷高度方向位置正好与叶片转浆区域对应;从圆周方向上看,缺陷基本上贯穿转轮室整个1/4圆周。

1.2 转轮室模块化消缺技术

对于这种撕裂、层裂性质的缺陷,从中间将缺陷直接磨开封焊的消缺方案不可行(后续补焊无法生根)。根据缺陷实际情况,借助模块化的思路,提出了“补偿块”替换缺陷区域的消缺技术,即模块化消缺。具体过程分为“测量-成型-加工-现场施工(装焊、修磨、探伤及灌浆)”。

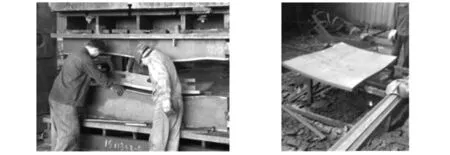

钢板成型过程 成型后图1 补偿块模压成型

龙门铁加工 镗床加工图2 补偿块加工

1.2.1 型线测量

缺陷发生在转轮室球面位置,该球面曾进行过修磨处理,与设计型线之间存在较大差异,这样补偿块的型线就不能按照设计型线确定,必须现场测量。

为方便操作,节约测量时间,预先按照转轮室理论型线制造一胶木样板,以转轮室上段圆柱面及“喉部”(即转轮室直径最小处)定位,按转轮室实际型线修磨胶木样板。样板每次定位必须在转轮室同一位置,并保证修磨后样板与转轮室过流面之间间隙小于给定值。

1.2.2 补偿块模压成型

补偿块,即用于替换转轮室缺陷区域、同转轮室设计壁厚及实际型线一致的不锈钢钢板。用于补偿块成型的压模制造非常关键,要求与转轮室实际型线有较高的吻合度,成型质量的好坏直接影响到叶片外圆与转轮室之间的间隙值是否满足运行要求。因缺陷区域呈弧锥形,面积大,所以补偿块等分成5件,每件尺寸为1 200 mm×1 000 mm。每件补偿块成型都必须在同一状态下进行,同时采用轻质检查样板跟踪检查,对于局部不合格的区域采取点压的方式进行补偿,如图1所示。

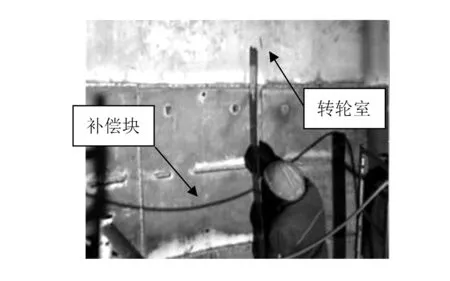

1.2.3 补偿块加工

补偿块加工主要指加工补偿块周边坡口、塞焊槽、灌浆孔及焊接吊耳等。

为确保更为精确转轮室型线位置度,应先按样板划出补偿块成型的中心线,再确定四周坡口。不管后续采用划线加工或数控加工,划线工序都必不可少。坡口加工最好采用数控龙门铣进行,整个过程需装夹两次;采用镗床加工亦可,但共需装夹4次,耗时相对较长。加工过程中,装夹定位是关键,补偿块为空间曲面,定位基准不易控制,既要保证装夹牢固,防止加工过程中补偿块移位及剧烈抖动,又要保证补偿块不因装夹过度而产生变形,破坏型线,故需采用“顶压”结合的方式装夹,如图2所示。

为保证补偿块装焊到转轮室本体后具有较高的强度,需在补偿块中间位置开设与原筋板拼焊的塞焊槽。塞焊槽与铣周边坡口同时进行,如图2(右)所示。另外,在补偿块指定位置加工出φ30 mm的灌浆孔及通气孔,方便压力灌浆;焊接吊耳,方便电站起吊和安装。

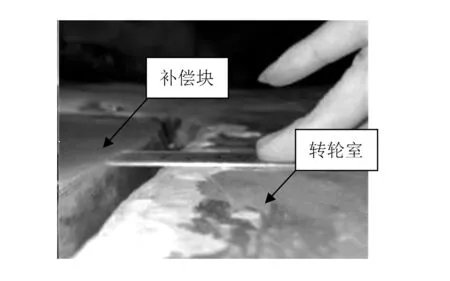

补偿块型线检查

补偿块与转轮室本体错牙

1.2.4 现场施工

补偿块运输到电站,由工程局负责装焊、探伤、修磨以及压力灌浆。关于现场施工方面,已有文献资料叙述得较为详细,这里不再赘述。

2 转轮室模块化消缺技术的推广与应用

水电站A转轮室曾在短时间内出现过多次裂纹及局部脱落的现象。针对脱落部位,仍采用模块化消缺技术进行了修复,虽然修复区域没有水电站B大,但缺陷性质一致。水电站A转轮室消缺后机组运行过程中的振动、噪声等均表现正常。

水电站B转轮室虽没有出现脱落现象,但缺陷范围极广,消缺所替换的转轮室区域成型后的钢板重量达几吨。因补偿块尺寸及过流面形状严格按照现场精确测量的数据加工控制,施工过程中补偿块的安装、焊接、型线、与原转轮室本体接缝处的过渡等都达到了较高的要求,特别是接缝处的过渡,两者型线相差甚微,过渡平滑自然,基本上不需要修磨,如图3所示。

转轮室模块化消缺技术在水电站A、B的成功应用,对转轮室大面积缺陷及整体更换的问题提供了思路。轴流式水轮机转轮室更换并不需要将整个转轮室全部取出,新做一个转轮室安装上去,可借助模块化消缺技术,将转轮室分成若干模块,分别针对单个模块进行局部割除和替换,最终达到转轮室整体更换的目的。但在此消缺技术实施的过程中,除了必须按照相应的安装规范严格执行外,还须要注意以下几点:

1)需先确定好测量基准。该基准用于确定转轮室中心线位置及测量整体更换后转轮室实际型线是否符合要求。

2)补偿块与转轮室空间尺寸的对接。现场割除转轮室时尺寸控制相对困难,而补偿块尺寸控制相对容易。故补偿块周边尺寸确定前需复核现场尺寸。

3)背部筋板的固定。新做的补偿块必须开设对应的坡口和塞焊槽,在补偿块安装后通过坡口和塞焊槽与背部的筋板焊接成一整体。

4)补偿块装焊完成后进行压力灌浆,填实补偿块背部与混凝土之间的空隙。转轮室产生裂纹跟脱空有很大关系,故在进行压力灌浆时必须确保实施到位,预防二次脱空。

3 结 语

整个模块化消缺工艺实施过程,影响因素较多,效果却超出预期,在空间尺寸连接、合缝过渡、安装等方面都达到了较理想的状态。该方案也为转轮室大面积缺陷及整体更换提供了新思路,相对于重新制造和安装转轮室而言具有成本低、周期短、操作灵活等显著特点。

[1] 杜杰,韩涛,向虹光. 铜街子电站转轮室破损部位原因分析及处理措施[J].人民长江,2014,45(17):57-59.

——“AABC”和“无X无X”式词语