新型负压倒梗装置的设计与运用

陶文华,邱宏

(江西中烟工业有限责任公司 南昌卷烟厂,江西 南昌 330029)

0 引言

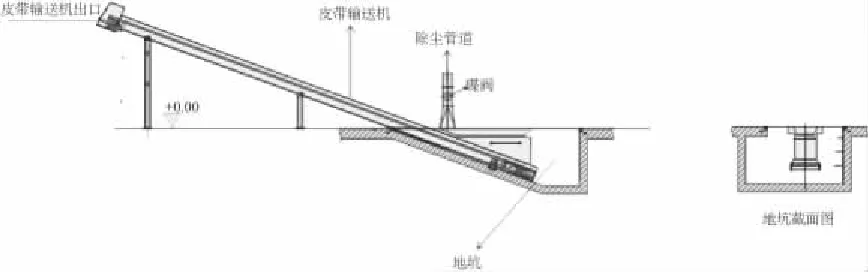

开包倒梗工序是制丝环节烟梗预处理工段的第一道工序,如图1所示。传统做法是在倾斜皮带输送机的下端设置一个高为600~800mm的工作台,相关操作在工作台上进行。作业时,由两位或多位操作工人合力将烟梗包(30~50kg/包)搬运至工作台上进行人工开包、倒梗[1-2]。这种操作方式存在的主要问题是:

1) 工作流程多、效率低,工人劳动强度非常大。

2) 由于烟梗含泥土和其他杂物较多,作业时工作场所尘土飞扬,周围环境非常差,影响车间的现场美观,同时影响操作人员的身体健康。

图1 传统开包倒梗操作工作模式

为有效解决上述生产过程中的实际问题,以南昌卷烟厂新的制丝工段开包倒梗工序为研究对象,设计了一种新型基于负压的倒梗装置。

1 新型负压倒梗装置的设计特点与实际运用效果

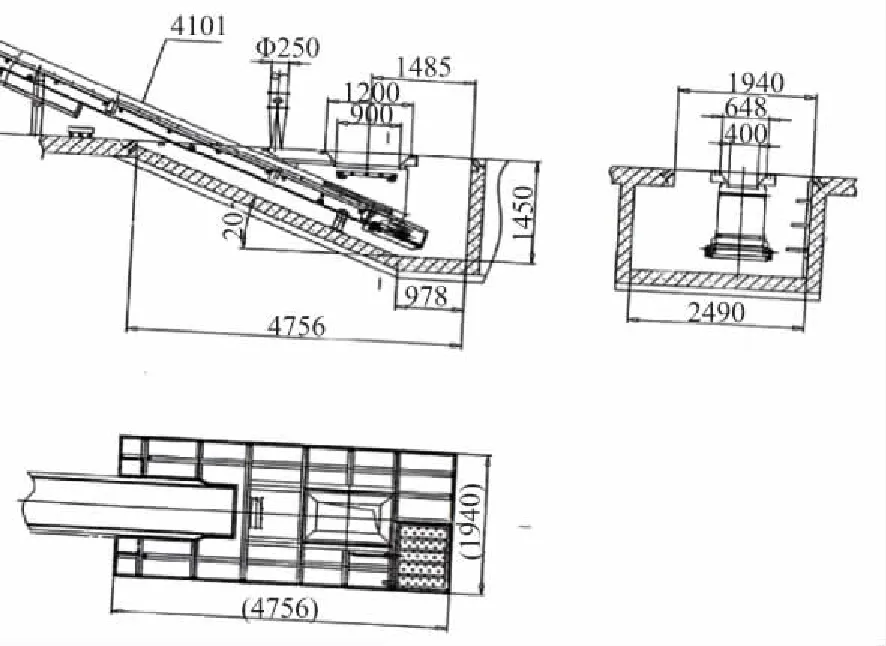

1) 改变送料方式,采用皮带输送机代替人工送料。在皮带输送机入料端设计一个地坑,皮带输送机入料端倾斜下沉至地坑底部,倾斜角度为20°,开包倒梗工作面与地面平齐。改变以往采用高为600~800mm的工作台的方式,具体设计如图2所示。

图2 送机入料端设计

该设计运用效果:开包倒梗不用操作人员把烟梗麻袋搬运到具有一定高度的工作台面上进行,相关操作在地面上完成,简化了工作流程,提高了工作效率,大大降低操作工人的劳动强度。

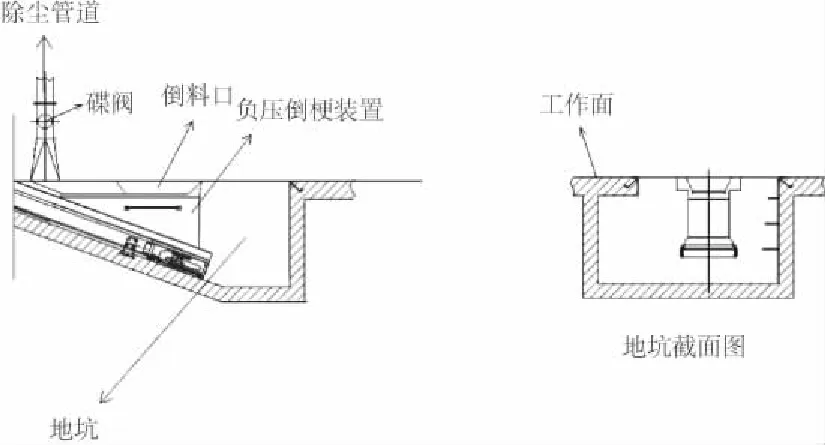

2) 采用负压吸附方式降低工作环境的粉尘:在倒梗地坑上端与地面平行处设置盖板,在下沉地坑部分的输送皮带机前后、左右处设置挡板,使之形成一个密封体[3]。在盖板上部靠近输送皮带机处设置一个管径为250mm的负压除尘管路。管路上设置一个可调节风量大小的蝶阀,这样形成了一个负压倒梗装置。

具体设计如图3所示。

图3 密封体设计

运用效果:由于倒梗装置内部存在负压吸附,在开包倒梗过程中,烟梗中尘土和其他杂物进入除尘管路,通过风送输送至除尘房,有效减少了作业场所的扬尘,保持现场干净和整洁。

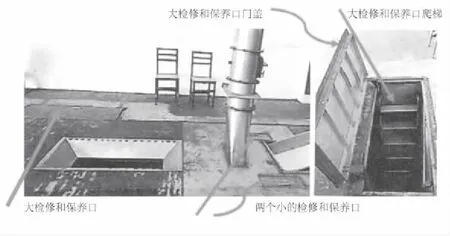

3) 操作维护方案设计:在开包倒梗地坑盖板上设置一大两小的检修和保养口[4]。大的检修口设置在输送皮带机入料口底端,其宽度尺寸设计要满足输送皮带机从动辊拆卸和安装要求,其内墙一侧设置进出地坑的爬梯。现场实例如图4所示。

图4 新型负压倒梗装置保养维护实例图

运用效果:方便了操作人员对设备的维修和保养,解决了维修时输送皮带机从动辊和两端轴承难以拆卸及安装问题。

2 关键部位的设计

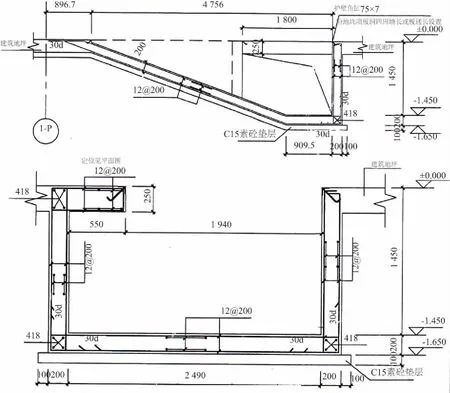

a) 开包倒梗地坑的设计

图5 地坑尺寸设计

技术要求:

1) 地坑具体尺寸如图5所示。

2) 预埋件角钢下料长度为4 756mm、2 040mm各2根,组焊后整体埋设。

3) 要求上平面不平度<2mm,对角线误差<4mm,锚筋与角钢焊接牢固。

4) 预埋时角钢架上平面与地面平齐或略低于地面(4mm以内)。

b) 负压倒梗装置部位的设计

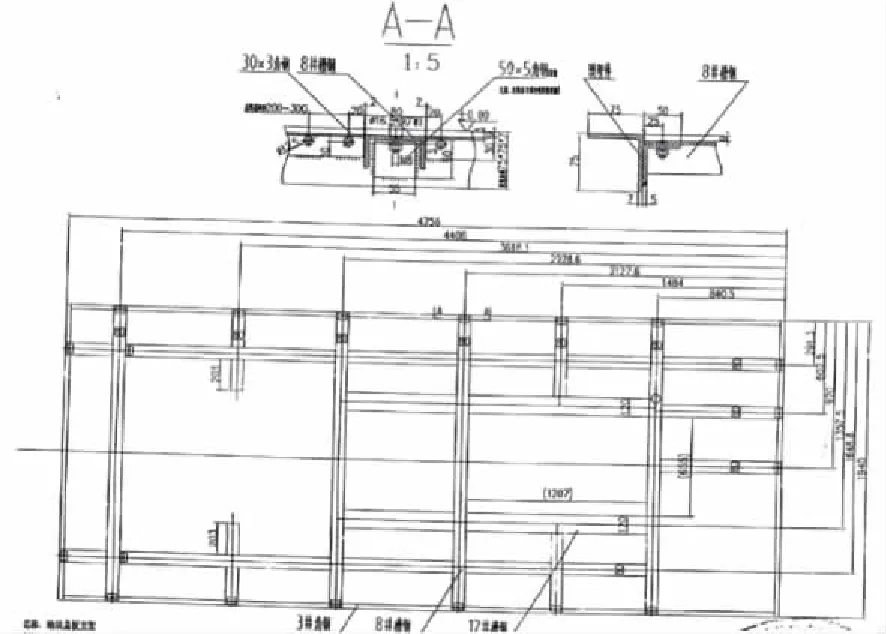

负压倒梗装置具体尺寸设计如图6所示。

图6 负压倒梗装置具体尺寸

倒料口部位的设计如图7所示。

图7 倒料口部位的设计

技术要求:

1) 倒料斗位于地平面以下,由3mm不锈钢板折边而成。

2) 倒料斗下设两层不锈钢格栅,上层由Φ32×2.5mm不锈钢管和5×50mm不锈钢扁板焊接而成,该层设计为快拆结构;下层格栅为不锈钢辊筒组件与5×50mm不锈钢扁板组装而成。

3) 风室材质为1.5mm不锈钢扁板折边组装。

4) 地坑盖板为8mm热轧钢板,框架由8#槽钢、12#槽钢、5#角钢等型材组焊和螺栓联接而成,整体可拆。

5) 检修门盖板采用4mm花纹铝板,支架采用30#方管制作,四周搭边用2mm不锈钢板折边件加强。

6) 检修和保养门盖采用4mm花纹铝板,用螺栓联接方式固定在支架上。

7) 盖板支架与预埋件焊接要牢固,在焊接时采取措施防止过大的焊接变形。

8) 所有碳钢型材表面除锈后涂防锈漆两遍;8mm热轧钢下表面涂防锈漆,上表面除锈后涂环氧地坪漆3遍,油漆颜色为暗红色;地坑护角预埋件7.5#角钢上表面涂环氧地坪漆3遍,油漆颜色为暗红色,7.5#角钢以外周边150mm地面涂环氧地坪漆3遍,油漆颜色为果绿色。

3 结语

按照上述的设计思路和工艺方案,新型负压倒梗装置于2015年完成施工投入使用,并在实际运用中取得了良好效果。与原装置相比,有效减少了作业现场尘土飞扬的问题,减少了污染,改善了环境,同时简化了作业流程,提高了工作效率,大大降低了操作人员的劳动强度。该设计和工艺可供卷烟厂和相关企业借鉴。

[1] 张殿印,王纯. 除尘工程设计手册[M]. 北京:北京出版社,1998.

[2] 黄嘉礽,童谷余,徐亚中, 等. 卷烟工艺[M]. 北京:北京出版社,1993.

[3] 中国烟草总公司. 卷烟工艺规范[M]. 北京:中国质检出版社,2001.

[4] 张雄. 卷烟厂易地技术改造项目除尘排潮系统设计方案[J]. 中国仪器仪表,2010(10):82-86.