关于3K(Ⅲ)配齿与传动效率关系分析

周飞,黄庆九,邢介发,颜海波

(1. 南京工业大学 机械与动力工程学院,江苏 南京 211106; 2. 日本工学院大学 控制系统研究室,日本 东京 163-8677)

0 引言

3K(Ⅲ)型行星齿轮减速器是具有2个齿圈行星轮的行星齿轮传动机构,它不仅具有质量轻体积小、传动比大以及传动效率高等优点,相对于一般行星轮减速器它的结构更加紧凑,输入、输出同轴,回程间隙小,使用寿命更长,因此被广泛应用到各种领域中[1]。同时传动效率的高低直接关系着生产工作中的经济效益和环境效益,甚至和减速器的使用寿命密切相关,因此传动效率成为衡量减速器性能的重要指标。目前为止,不少中外学者提出了提高减速器传动效率的方法,其中大多是通过改变齿轮参数和减速器结构的方法实现优化目的,并且常规的减速器设计方法得到多种配齿方案时,往往没有明确的筛选方案,只能选择一个满足设计要求的可行方案,显然无法确定是最优的。本文主要针对在减速器设计过程中面对的方案选择问题,结合3K(Ⅲ)型减速器工作中的啮合效率,用MATLAB分析和比较减速器设计参数选择和传动效率之间的关系,从而达到效率最优化的目的。

1 3K(Ⅲ)型行星减速器配齿的计算

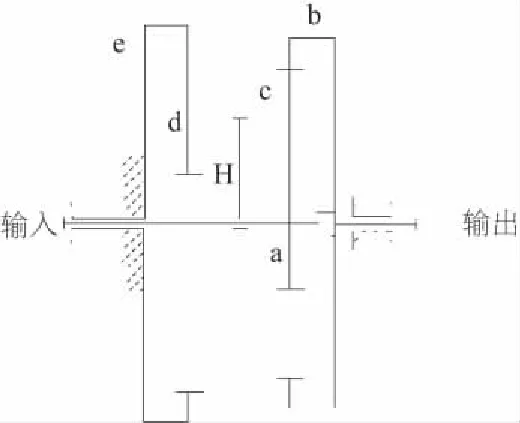

以3K(Ⅲ)型渐开线行星齿轮减速器为研究对象,图1为其减速传动的结构原理图[2]。

图1 结构传动原理图

1.1 传动比条件

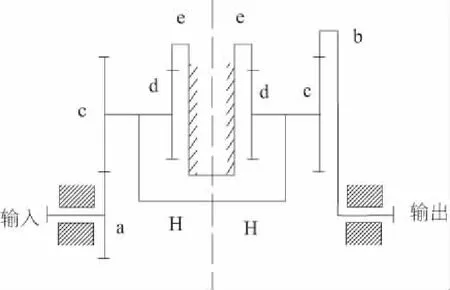

图2 结构原理组成图

(1)

1.2 同心条件

同心条件就是中心轮和行星轮的所有啮合齿轮副的实际中心距相等,即由行星减速器3个啮合齿轮副a-c、d-e、c-b的中心距相等,其关系式可转换为如下形式:

(2)

将式(2)整理代入式(1)并化简得:

(3)

1.3 邻接条件

为了保证各行星轮之间不受碰撞,行星轮之间应保留一定的间隙,必须满足的邻接条件关系式如下:

(4)

代入3K(Ⅲ)型行星减速器参数得:

(5)

1.4 安装条件

所谓安装条件就是安装在转臂上的np个行星轮均匀地分布在中心轮周围时,各齿轮齿数应该满足的条件。为了使齿轮啮合均匀而且没有错位现象,还必须满足以下条件:

(6)

整理得到:

(7)

其中s为齿轮c、d齿数公约数,c、c1、c2为整数。

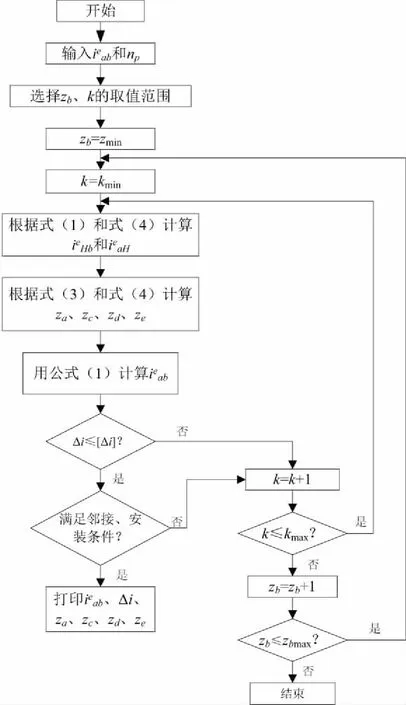

1.5 配齿步骤及程序设计图

根据3K(Ⅲ)型渐开线行星齿轮传动条件及其设计步骤可得到配齿程序设计图如图3所示。

图3 3K(Ⅲ)型传动配齿设计流程图

2 3K(Ⅲ)型行星减速器效率的计算

2.1 3K(Ⅲ)型行星减速器的啮合效率计算

所谓啮合效率就是以一对啮合齿轮的效率为基础计算的,根据苏联学者库德略夫采夫采用啮合效率公式[4]:

(8)

式中“+”用于外啮合,“-”用于内啮合,μ为动摩擦因数取0.06,f是与两齿轮齿顶高系数ha*有关的系数,由于ha*≤m,故f=2.3。

3K(Ⅲ)型渐开线行星传动各齿轮啮合效率为:

(9)

其中:η1为齿轮a和齿轮c的啮合效率,该啮合为外啮合;η2为齿轮c和齿轮b的啮合效率,该啮合为内啮合;η3为齿轮d和齿轮e的啮合效率,该啮合为内啮合。

2.2 3K型行星齿轮传动效率的计算

根据单元分析法[2]得到传动效率η如下:

η=输出功率/输入功率=

(10)

式中:η1、η2和η3分别为齿轮a和c、c和b、d和e的啮合传动效率;式中参数K是3K(Ⅲ)型减速机构的输入和输出系数,当齿轮a为输入时,K值为1;当e为输入齿轮时,K值为-1。本文只讨论齿轮a为输入轮的情况;β1、β2和β3是反应各自单元啮合功率流向的指数,它的决定方法如下:

当a为输入轮时,β1、β2和β3的值均等于1;反之当e为输入轮时,β1、β2和β3的值均等于-1。

当a输入轮时,β1的值为1,β2和β3的值均等于-1;反之当e为输入轮时,β1的值为-1,β2和β3的值均等于1。

3 配齿对传动效率的影响

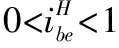

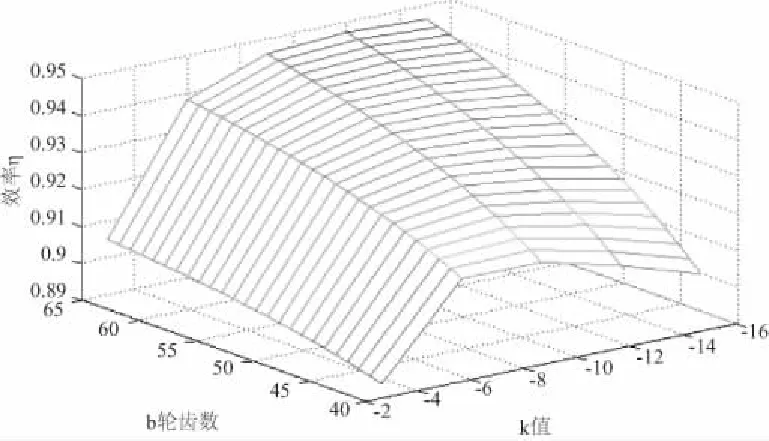

由图2可知,减速器的设计参数主要由外齿圈齿数zb和外齿圈zb和ze齿数差k决定。为分析上述变量对传动效率η的影响,用MATLAB分别对以下两种情况进行分析[5]并作图。由于程序设计中,齿数取整导致效率图像成阶梯状,为方便效率随齿数变化关系的直观性,且不影响变化趋势,忽略齿数取整,但是会在某种程度上使效率虚高。

图4 设计参数和效率的关系

由图4可以看出,输入和输出轮转向相同,当外齿圈齿数差k一定时,中心轮b轮越小,传动效率越低,且对传动效率的作用越显著,当中心轮b轮固定且较小时,效率受外齿圈齿数差k的影响呈先上升后下降的趋势,随着b轮齿数的增加,效率随外齿轮齿数差k的增加而不再降低。

图5 设计参数和效率的关系

由图5可以看出,输入和输出轮转向相反,当外齿圈齿数差k一定时,中心轮b轮越小,传动效率越低,且对传动效率的影响并不显著。当中心轮b轮固定且较小时,效率受外齿圈齿数差k的影响呈先上升后下降的趋势,随着b轮齿数的增加,效率随外齿轮齿数差k的增加而不再降低。

4 实例分析

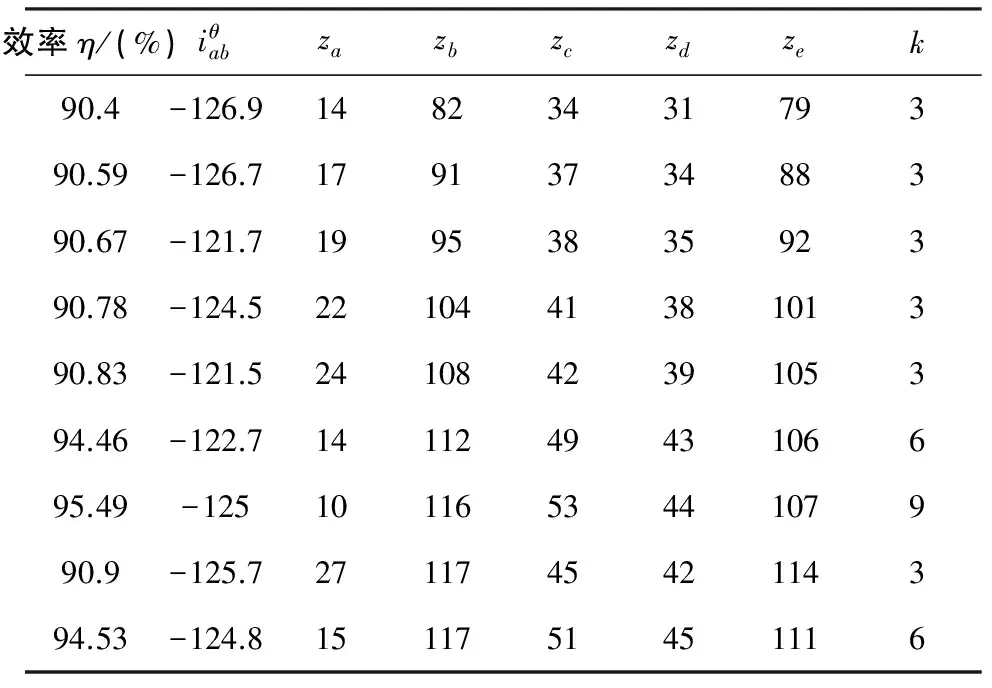

为了满足传动效率与配齿间的关系,现用文献[6]中减速器设计案例进行配齿计算,要求3K(Ⅲ)型行星齿轮减速器的传动比为-124,行星轮的个数np=3,外齿圈齿轮b齿数范围在80~120之间,外齿圈的齿数差k的取值范围选择3~12。利用3K(Ⅲ)型行星齿轮减速器配齿程序[3]计算后,得到满足配齿条件的方案如表1所示。

文献[6]提供的配齿方案既不满足安装条件,又需要通过齿轮变位来满足同心条件,故不作参考,同时外齿圈的齿数差为12时没有同时满足传动比条件和同心条件的配齿方案,故也不作考虑。表1列出的方案验证了图4齿数参数对传动效率的影响,当外齿圈的齿数差为9时效率最高,但是同时齿轮a的齿数仅为10,是否会出现跟切现象以及是否满足弯曲强度需要进一步分析。

表1 3K(Ⅲ)型行星传动各参数

5 结语

本文通过阐述3K(Ⅲ)型行星减速器的设计步骤,分析了设计参数和传动效率之间的关系,在3K(Ⅲ)型行星减速器设计过程中,应注意以下两点:

1) 对于减速器的配齿,在行星轮数np确定的情况下,应慎重考虑外齿轮齿数差k的取值,k对于传动效率的影响较为显著,选取时不宜选择最小亦不可选择较大值,k值选择的合理将很大程度上提高减速器传动效率。

2) 在空间允许的情况下,减速器外廓尺寸越大传动效率越高,尽管这与减速器设计体积最小化相违背,无论出于效率和强度的考虑都应尽量选择尺寸大的方案。

[1] 饶振刚. 行星齿轮传动设计[M]. 北京:化学工业出版社,2003.

[2] 陈彬. 渐开线3K型行星齿轮传动效率分析[J]. 机械设计与制造,2015(6):87-90.

[3] 杜波. 3K(Ⅲ)型行星传动配齿计算方法及程序设计[J]. 机械,2014(6):33-36.

[4] 崔丽. 行星齿轮传动啮合效率分析[J]. 重庆大学学报(自然科学版),2006(3):11-14.

[5] 张慧鹏. 基于MATLAB的二级圆柱齿轮减速器优化设计[J]. 机械设计与制造,2010(4):79-80.

[6] 饶振刚. NGWN(III)型行星齿轮减速器设计[D]. 南京:南京炮兵学院,2003.