机翼壁板成型延展测量及数据处理分析

阳波,赖丽珍,陈金平,王俊蓉,韩强儒

(中航飞机股份有限公司 西安飞机分公司,陕西 西安 710089)

0 引言

随着数字化制造技术水平的提升,新技术、新工艺已经在航空、航天领域广泛应用。机翼壁板加工成形过程是一种复杂的延展变形,由于现有的工艺方法、加工环境等因素,会导致最终成型的壁板具有延展误差,且该误差随机性大。为了补偿该延展误差,满足机翼装配容差要求,需要依据实际壁板成型后的延展变形数据进行分析,建立大尺寸、复杂结构机翼壁板零件成型延展变化趋势。

1 机翼壁板测量方法

目前航空制造企业对零件的检测方法主要是模拟量传递检测,对于尺寸较小的零件主要是依据样板进行检测,对于尺寸较大的零件主要依据模线PCM明胶图进行尺寸轮廓检测[1],这种传统的模拟量传递检测有很大的弊端:检测精度不高、人为因素影响大、检测效率低下。而一块机翼壁板沿展向尺寸往往在4 m×10 m 以上,鉴于PCM原材料及绘制PCM明胶图的设备要求,最大只能绘制1.2 m×5 m范围的图形,故一块机翼壁板需要绘制多张明胶图并进行拼接对合才能实现检测。由于PCM材料的特殊性,制造成本为1 200元/m2,而且对储存环境、温度有较高要求,在工程中仅能使用一次,增加了飞机研制成本。

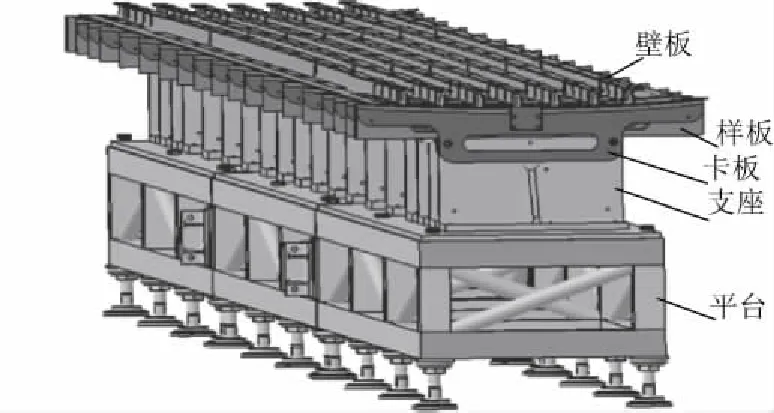

近年来新技术飞速发展,对于大尺寸、结构复杂的零件则采用激光测量技术[2]。依据检验工装测量壁板延展量,如图1所示,为了数据测量方便,分别在理论工艺壁板数模和工装沿长度方向上钻制2个测量基准孔,通过调整壁板放置姿态,尽量保证成型后壁板上基准孔和工装基准孔沿长度方向重合。在壁板数控时,刻画出长桁轴线、肋轴线,壁板在工装平台放置状态下利用激光测量仪测量成型后壁板每个肋、长桁处轮廓和肋位位置。

图1 机翼壁板延展测量平台

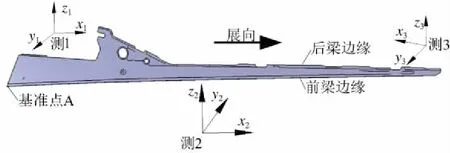

考虑到壁板尺寸大、空间结构复杂、数据测量量大、精度难以保证的技术难点。受到设备测量距离的限制,必须将测量系统多次转站定位[3],才能完成对大尺寸壁板零件的测量,如图2所示。转站过程可视为坐标转换的过程[4]。因此,在不同转站过程中需要建立不同的坐标系,将不同坐标系下的测量点进行变换到统一坐标系下进行处理分析,最终将测量数据转换到基准点坐标系下,从而达到保证测量精度的目的。

图2 机翼壁板转站定位测量示意图

对于壁板零件需要建立3个测量站点,以测量1站点为起始测量调试坐标,假设机翼壁板上测量点B在测量1站点的坐标为(x1,y1,z1),在测量2站点的坐标为(x2,y2,z2),测量1站点到测量2站点的平移参数为(X,Y,Z),绕3个坐标轴对应的旋转参数为(αx12,βy12,γz12)。坐标系的变换可以由上述6个参数确定。按照矩阵表示方法可以为:

式中:a1、a2、a3、b1、b2、b3、c1、c2、c3是3个角度旋转参数的函数,依据空间坐标欧拉公式变换可以得到:

式中:α、β、γ为测量1站点坐标系到测量2站点坐标系绕对应轴旋转的角度值。

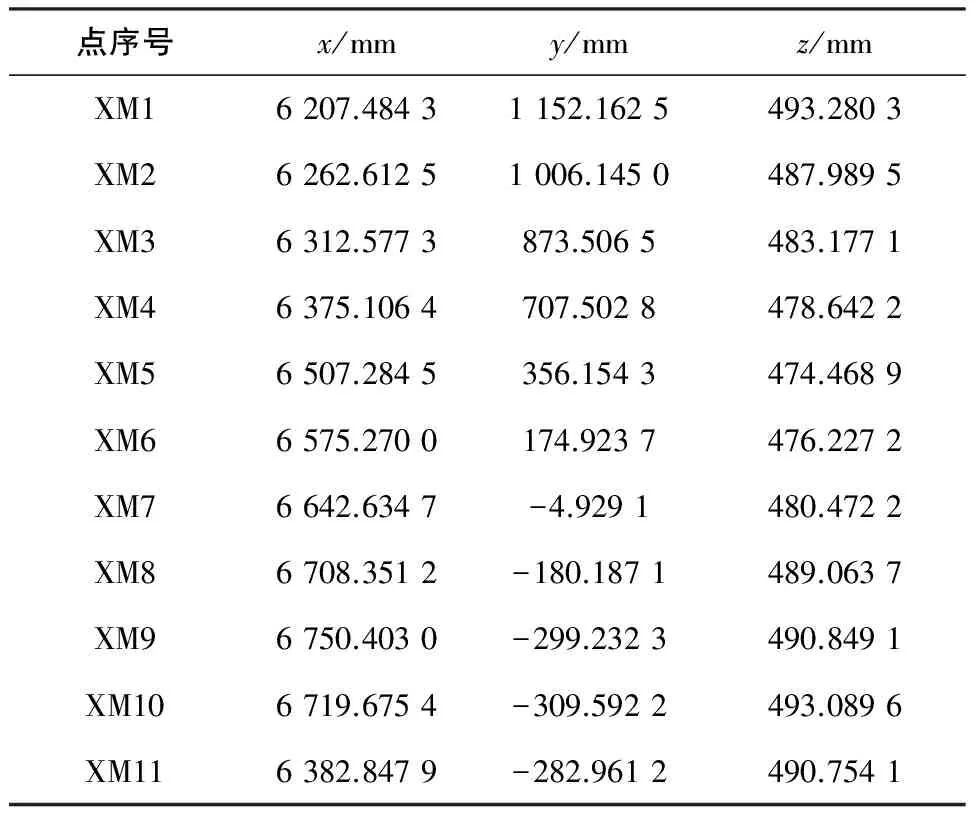

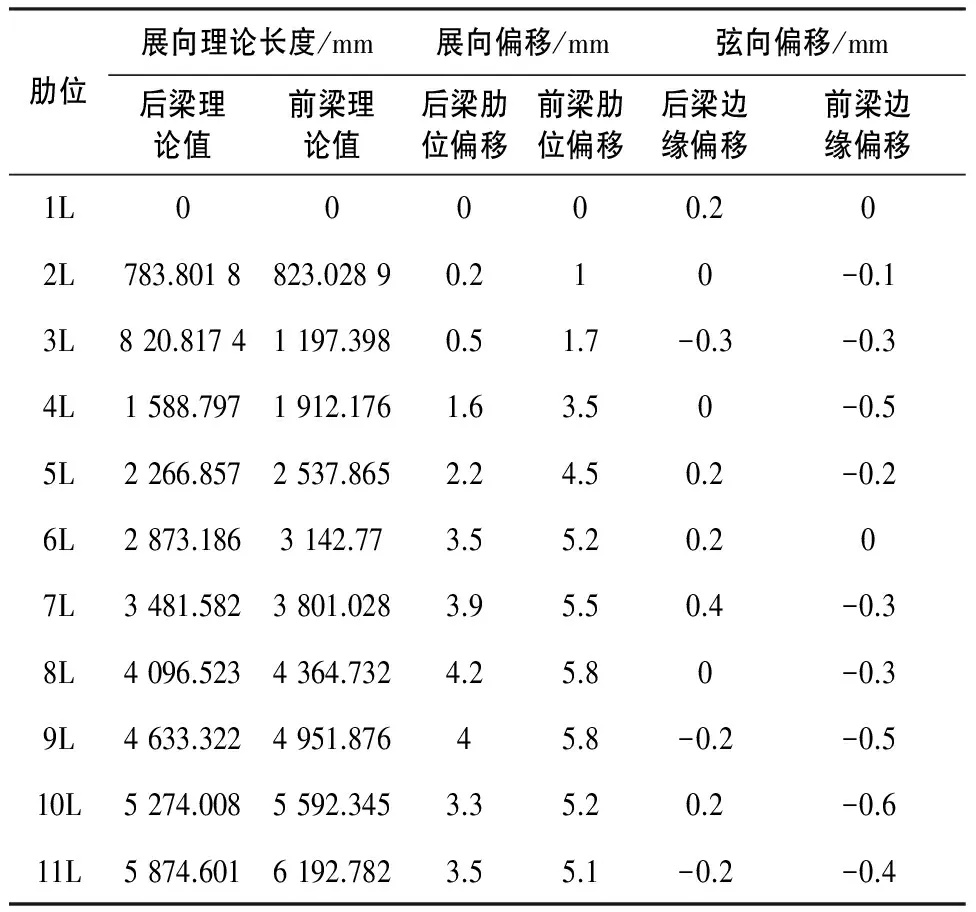

依次对所有测量点进行坐标转换到基准坐标系下的坐标值,从而确定各个测量目标点之间的位置关系。因壁板尺寸大,测量数据多,部分轮廓和肋位的坐标值如表1所示。

表1 基准坐标系下部分测量点坐标值

2 测量数据处理分析

将上述表格坐标值输入到壁板设计数模坐标系下,数据输入方式可以采用VB编程、手工输入、点云转换输入等方式。根据多架份机翼壁板进行测量求取平均值,比对计算理论与实际轮廓和肋位之间的差值,理论与实际轮廓的差值为壁板前后缘的每个肋位的变形数据,如表2所示。(注:展向理论长度是基于基准坐标系测量,偏移值为+,表示比理论值长,-表示比理论值短。)

表2 展、弦向理论偏移值

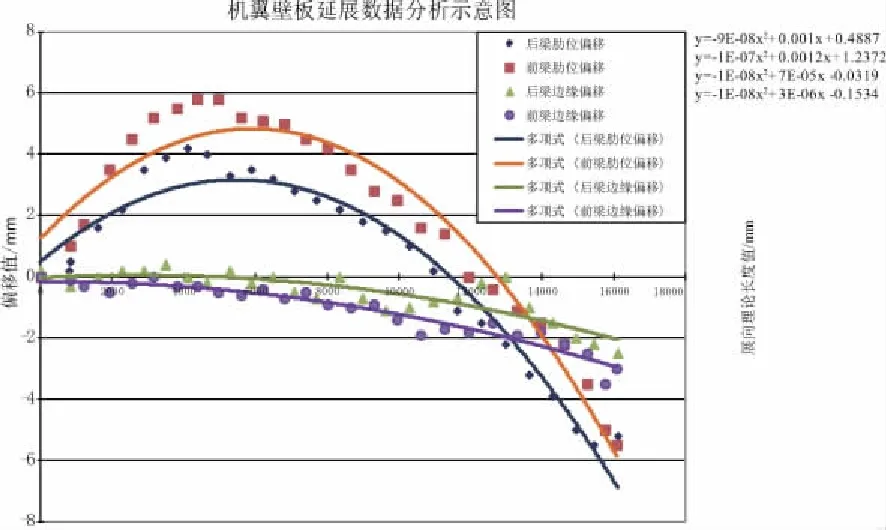

对测量数据分析,剔除明显错误的数据,采用线性最小二乘法[5]对壁板各肋位的展、弦向延展值进行拟合,拟合得到数据走势的二次曲线,对离散的点数据进行连续性显示,如图3所示。

图3 机翼壁板延展数据分析示意图

将壁板肋位沿长度方向的长度尺寸代入拟合的二次曲线方程中,得出每个肋、长桁的趋势偏移值。

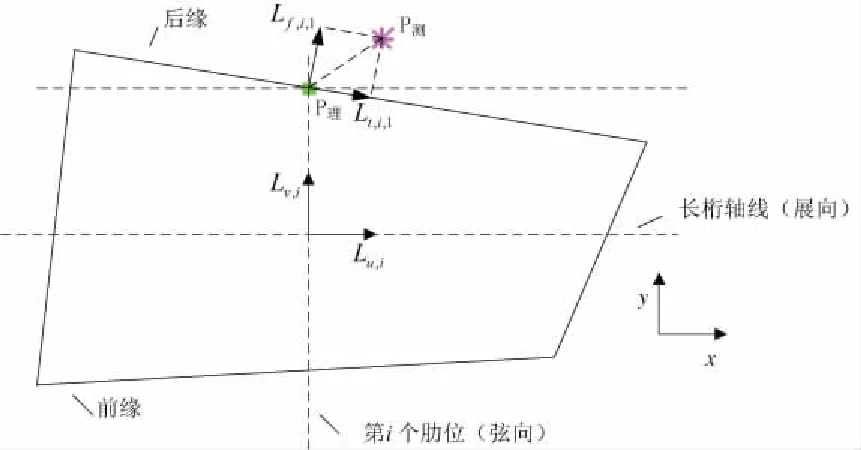

壁板延展方向可以归结为沿展向、弦向2个方向的延展,如图4所示,其定义为:

其中Ti,j为转置矩阵,其表达式为:

式中:

Lu,i——在第i个肋位展向的延展量;

Lv,i——在第i个肋位弦向的延展量;

Lt,i,j——在第i个肋位沿壁板边缘切线延展量;

Lf,i,j——在第i个肋位沿壁板边缘法线延展量;

θi,j——在第i个肋位壁板边缘与长桁轴线的夹角;

i=1,2,…,n,n表示壁板总的肋位数;

j=1,2,其中1表示后缘,2表示前缘。

图4 延展变形数据转化示意图

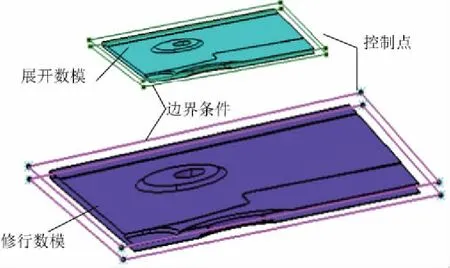

3 模型修正

通过数据分析得到了壁板沿展向、弦向各肋位处延展偏移量,对每个肋位之间的模型进行修型处理,也就是匹配修型前参考曲线(点)和修型后重构离散点拟合对应目标曲线(点)[6]。达到对每肋位之间壁板模型曲面的修型,如图5所示。最后叠加、缝合、优化整个壁板模型,得到壁板补偿数模。壁板成形较复杂,不确定性较大,所以壁板修行是一个迭代的过程,通过多架次验证,最终达到满足装配容差要求的壁板补偿数模。

图5 壁板延展变形补偿原理示意图

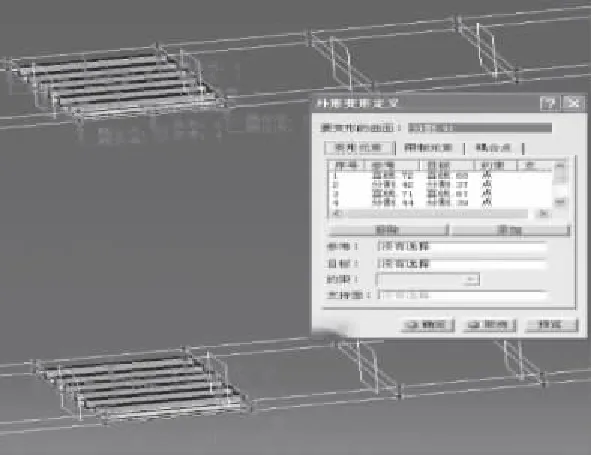

在CATIA模型中构建偏移控制点,以长桁轴线、肋轴线为控制线,为了放置补偿过程曲面变形,有必要构建最小包络实体的控制矩形,通过偏移一定距离得到零件上方的控制点、控制线,用渐变变形命令构建补偿模型,如图6所示。

图6 壁板数模分段补偿过程图

4 结语

运用激光测量机对机翼壁板放置在工装平台状态下进行测量,得出机翼壁板大尺寸零件在成型工艺中产生的塑性变形规律。通过逆向迭代对产品工艺数模进行修正,使最终成型机翼壁板零件符合装配容差设计要求,实现模拟量传递检测到数字化检测的演变。

[1] 阳波,彭艳敏,杨亮,等. 基于AutoCAD二次开发实现直线逼近拟合圆弧的方法[J]. CAD/CAM与制造业信息化,2014(3):48-51.

[2] 刘先卓,王树奎,陈锦生,等. 激光测量技术及其应用[J]. 机械设计与制造,2003(3):95-96.

[3] 朱筱茵,安志勇,李丽娟,等. 大尺寸三维激光测量系统标定技术研究[J]. 长春理工大学学报(自然科学版),2010(2):8-10.

[4] 刘勇,陈晓晖,殷晴,等. 三维坐标变换在航天器机械测试中的应用[J]. 红外与激光工程,2008(S1):147-150.

[5] 郭斯羽,翟文娟,唐求,等. 结合Hough变换与改进最小二乘法的直线检测[J]. 计算机科学,2012(4):196-200.

[6] 阳波, 陈金平,杨亮,等. 逆向工程和二次开发技术在机翼壁板展开及建模中的应用[J]. CAD/CAM与制造业信息化,2014(9):49-53.