不同吹风装置结构有限元比较分析与研究

吕炜帅,李欣,边慧光

(1.天津机电职业技术学院,天津 300350;2.青岛科技大学机电工程学院,山东 青岛 266061)

挤出联动生产线广泛用于轮胎胎面、胎侧、内胎等复杂断面形状制品与半制品的生产[1]。联动冷却线由空冷、浸泡水冷、喷淋水冷等形式。吹风装置主要用于有效解决挤出机挤出的条状制品经水槽冷却后表面带有的残留水分的去除问题,实际生产中需要在最终半成品收取之前对其进行吹干,以免影响后续工艺生产[2]。由于制品断面不规则,吹风量大小变化等原因,影响了实际生产中制品的吹干效果[3]。吹风装置在制品吹干过程中会产生不同的流场分布,而且流场复杂,无法手工计算[4]。如何更好的选择合理化的吹风装置,获得理想的流场速度分布,并对相关产品结构优化设计,实现快速吹干制品,成为技术难题。本文利用ANSYS-FLUENT软件讨论将CFD引入到吹风装置的设计中,由于CFD可以准确地给出流体流动的细节,因而不仅可以预测吹风装置的性能,而且容易从对流场的定量分析中发现产品设计中存在的问题。通过对四种吹风装置内部流场的数值模拟,得到气流在不同吹风装置中的流动规律,进而明确不同吹风装置的结构特点,为后续合理化选择应用及其产品结构优化设计奠定基础。

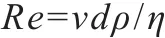

1 几何结构和网格模型

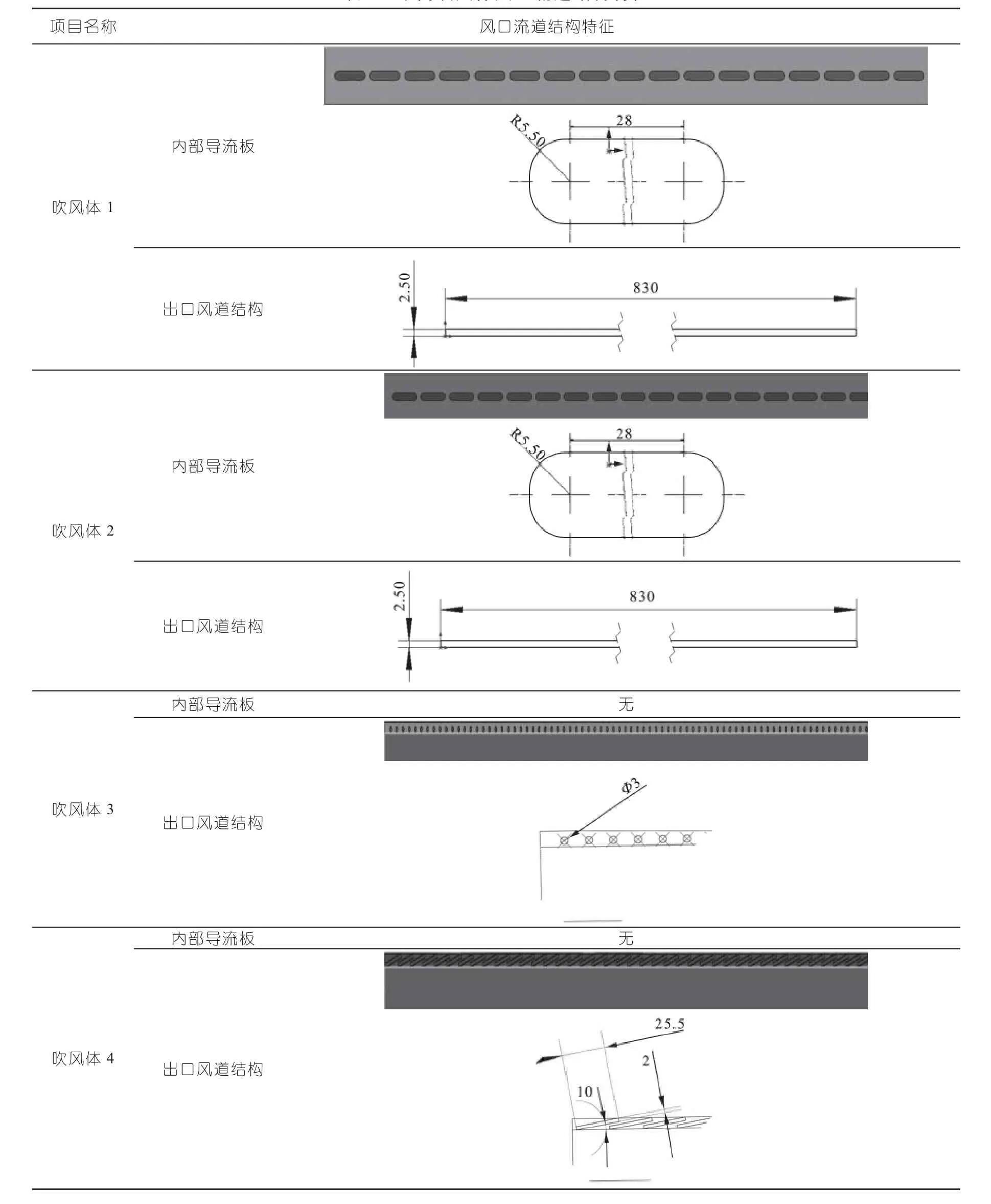

本算例的研究对象选取应用在复合挤出联动线中辊道宽度为1 000 mm的四种吹风装置,采用Solidworks建立吹风装置内部流体的三维流体模型。其具体结构信息如表1。

关于不同吹风体结构说明:

吹风体1和吹风体2通过中间导流板结构分流,出口气流经矩形出口流出(详见表2)。其中吹风体1与吹风体2入口方向不同。吹风体3和吹风体4整体结构一致,但出口流道结构不同,吹风体3出口为圆孔形,吹风体4出口为倾斜矩形。

2 计算方法

2.1 计算控制方程

本文研究吹风装置中流体为空气,属于牛顿型流体,并假设空气的黏性不随吹风体温度的改变而改变,黏性为定值的不可压缩流体。在三维稳态湍流流动的计算过程中,控制方程是流体动力学计算基本守恒定律的数学表现形式,研究中应用的控制方程有质量守恒方程、动量守恒方程和能量守恒方程,湍流运动控制方程采用标准的κ-ε模型[5]。

2.2 边界条件

物理参数为等效温度下的常量,则流道内流体的流动满足连续性方程和动量方程,空气密度=1.225 kg/m3,动力黏度=1.789×10-5Pa/s,由湍流强度:

其中,雷诺数:

表1 不同吹风体流体模型

v为流体的平均速度,m/s;d为流束的特征长度,m;ρ为介质密度,kg/m3;η为流体的动力黏度,Pa.s。

干燥装置风源由1台流量1 000 m3/h,压力50 kPa,真空压力31 kPa的旋涡气泵提供,经管道连接将气流输送给干燥装置各吹风装置,入口流速取v=40 m/s,入口湍流强度值为3.5,回流湍流强度取5;吹风装置进风口管径54 mm,进风口入口条件设为速度入口,将出口条件设定为压力出口,出口压力为0 Pa,入口温度设为298.15 K,出口温度设置为300 K。壁面条件:固体壁面上采用无滑移条件。

2.3 材料设置

通风管道内的气流为室内空气,物理参数为等效温度下的常量,则流道内流体的流动满足连续性方程和动量方程[5]。

3 模拟与分析

采用标准的к-ε模型,求解器定义为基于压力求解器(分离求解器) 隐式求解。压力-速度耦合采用目前工程上应用最为广泛的Simple 流场求解算法,经过200 次迭代后计算收敛。分别从FLUENT中读取四种吹风体的速度场。四种模型的参数设置完全相同以便于进行直观比较。

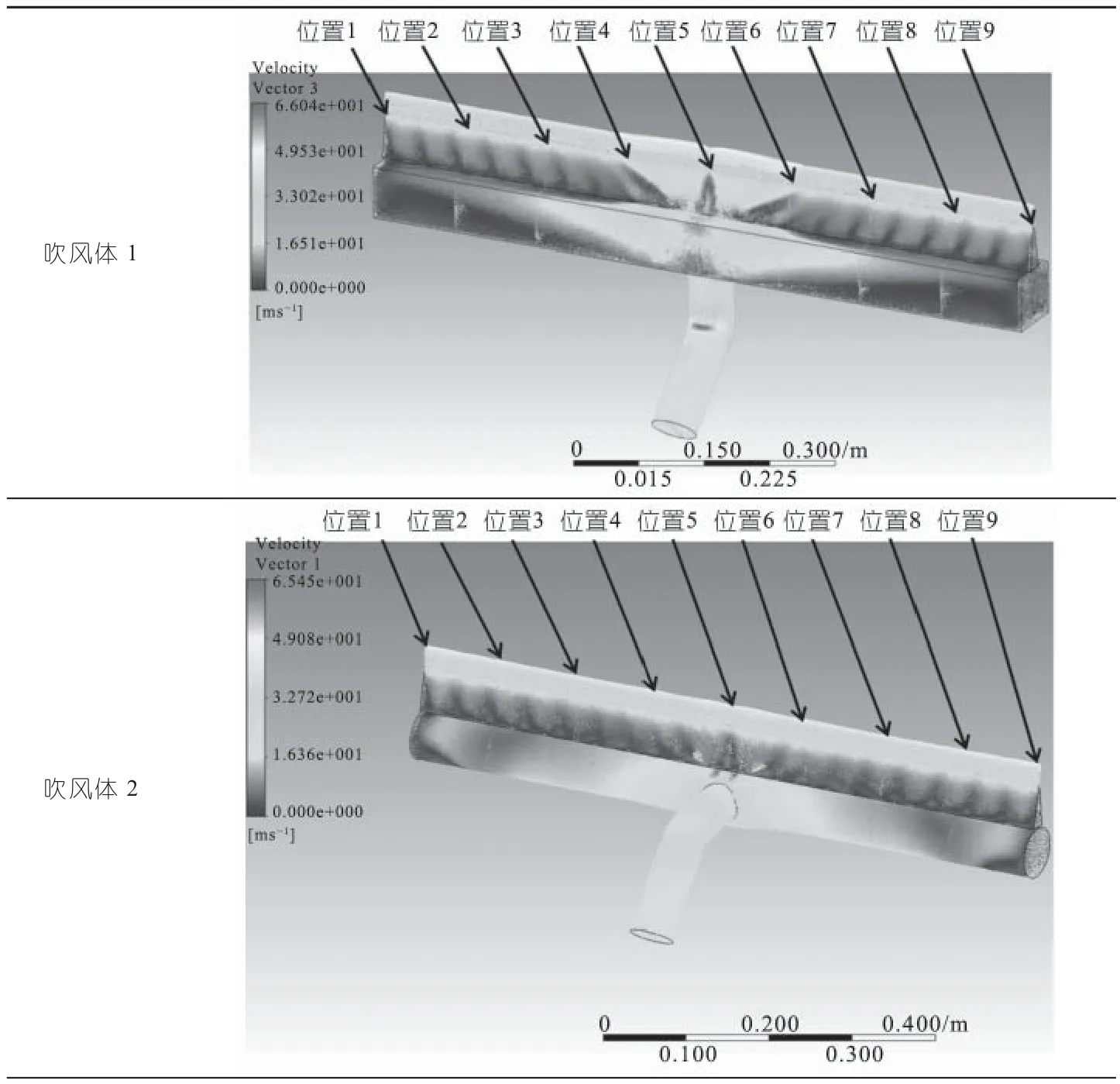

3.1 吹风体速度场分布

由表3中不同吹风体流体速度场云图可见,流体在经过入口弯管段时,弯管的凸边壁面流体流速减小,凹边壁面流体流速增大,这是由于弯管对流体介质产生的转向作用或离心力产生的二次流作用造成[7];吹风体1和吹风体2中气流通过中间导流板到达出口,吹风体1中出口位置速度场分布特点为:中部区域速度大,两端区域速度小;吹风体2出口位置速度场分布特点为:整体分布均匀,出口速度方向一致度高。吹风体3和吹风体4由于内部无导流板结构,气流经入口后直接流经出口流出,由于气流自入口至出口不同位置与气流流经行程轨迹有关,从而在出口位置形成不同的气流分布特点。吹风体3出口位置速度场分布特点为:整体分布均匀,出口速度方向略杂乱,出口速度损失较大,中部区域速度大,两端区域速度小;吹风体4出口位置速度场分布特点为:整体分布均匀,出口速度方向集中,中部区域速度大,两端区域速度小,见表4。

表2 不同吹风体风口流道结构特征

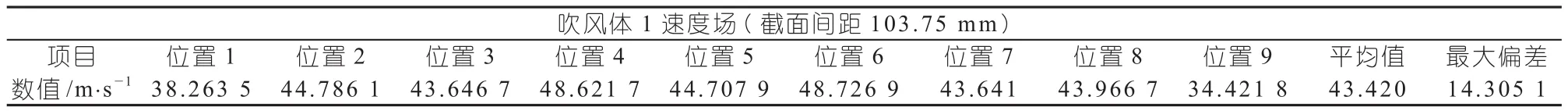

通过表5~表8四种吹风体不同切面位置出口速度场分布云图可见,吹风体1出口速度平均值略小于吹风体2,且吹风体1出口最大偏差较大,这表明吹风体2出口中更多的气流出口位置均布流出,从而减

小了出口的速度差值。吹风体3与吹风体4相比,吹风体3出口速度平均值较大,且最大偏差较小。由此可见吹风体3大量气流能够快捷的流经出口,但通过切面速度场云图可见,吹风体3存在出口气流速度方向杂乱,这在一定程度上会影响吹风体的实际吹风效果。综合四种吹风体结构分析可见,吹风体3出口流

速最大,出口位置气流量较大,吹风体4出口速度较大,出口中间区域吹风效果较好,但速度偏差较大,吹风体2 出口流量分布均匀,出口速度偏差较小;吹风体1出口速度较小,出口偏差较大,后续此结构有待优化改进。

表3 不同吹风体速度场分布云图

表4 不同吹风体速度场不同截面位置图

续表

表5 吹风体1不同切面出口位置速度场分布云图

表6 吹风体2不同切面出口位置速度场分布云图

表7 吹风体3不同切面出口位置速度场分布云图

表8 吹风体4不同切面出口位置速度场分布云图

4 结论

运用ANSYS-FLUENT对吹风装置内部流体的流动过程进行了有限元分析,并对四种吹风装置进行了比较分析,通过比较得出结论如下:

(1)入口管道流动中形成二次流现象,在吹风装置入口弯曲段外壁面压力大速度小,内壁面现象相反,故后续类似结构设计中应考虑减少入口弯角和入口连接部分长度。

(2)通过吹风体1与吹风体2的流场分布可见,入口位置和吹风体主体结构对出口位置速度分布会产生一定影响。

(3)综合四种吹风体流场分布,吹风体2可较好的实现对多条制品同时挤出过程下的吹干作用,吹风体4适宜对胎面等单条制品挤出过程的制品吹干作用。

(4)吹风体3出口位置产生较大的速度值,且速度偏差较小,但由于出口速度方向分布不均,从而将影响实际吹风效果。

(5)若实现更好地满足挤出联动线中单条或多条制品挤出情况下的吹风冷却要求,需优化吹风体导流板结构和出口流道结构,保证出口方向各个位置速度数值较大,方向一致,分布均匀。

(6)导流板、出口流道板、进口位置和吹风体主体结构形式是影响吹风体实际工作性能的重要因素。

[1] 甘书振.轮胎橡胶挤出制品喷淋冷却除水问题及解决措施[J].轻工科技,2015,(4):43~44.

[2] 刘瑛.一种橡胶制品烘干装置:中国, 201510636464.6 [P].2015-09~30.

[3] 王其营,王洪训,冯成果,等.胎面压出工序设备及工装的改进 [J].橡塑技术与装备,2010,36(8):46~49.

[4] 江山,张京伟,吴崇健,等.基于FLUENT的90°圆形弯管内部流场分析[J].中国舰船研究,2008,3(1):37~41.

[5] 韩占忠,王敬,兰小平.FLUENT-流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2010:229~232.

[6] 温良英,张正荣,陈登福,等.弯管内流体流动的模拟计算与实验研究 [J].计量学报,2005,26(1):53~56.

[7] 吕炜帅,臧金旺,李慧敏,等.挤出联动生产线吹风冷却装置结构优化有限元分析[J].橡胶科技,2014,(12):51.