少铬鞣黄牛纳帕鞋面革的生产工艺探讨

梁永贤 ,温会涛 *,杨义清 ,王小卓 ,黄秦 ,但卫华

(1.福建省皮革绿色设计与制造重点实验室,兴业皮革科技股份有限公司,福建晋江362261;2.兴业皮革科技股份有限公司,福建晋江362261;3.四川大学制革清洁技术国家工程实验室,四川成都610065)

引言

铬是一种重要的工业资源,但同时也是一种污染物,可能会对人体和环境产生较大的危害。在制革工业中,铬鞣法是应用最广泛的一种方法,制得的皮革收缩温度高,撕裂强度好,成革性能优异,国内外约有90%的制革企业都采用铬鞣法进行鞣制[1-2]。然而,常规铬鞣法铬鞣剂的吸收率较低,只有60%~70%[3],残留的铬随废液排出,会造成严重的环境污染和资源浪费。随着资源利用及环境保护越来越受到重视,铬鞣法面临着越来越大的压力和挑战,2014年实施的《制革及毛皮加工工业水污染物排放标准》(GB30486-2013)中规定了总铬的排放标准为1.5 m g/g,六价铬的排放标准为0.2 m g/g,因此少铬鞣和无铬鞣成了制革工业发展的重要趋势。

无铬鞣法采用无机物如铝、钛、锆盐或有机物如醛、丙烯酸树脂和植物鞣剂进行鞣制。由于不使用铬,可彻底解决铬污染的问题,但目前存在一定的技术瓶颈,所得皮革收缩温度较低,成革综合性能与铬鞣革相比还有一定的差距[4-5],尚不能被市场所接受。彻底解决制革铬污染是一个循序渐进的过程,采用少铬鞣制在目前来说不失为一个正确的选择。

少铬鞣法主要采用其它鞣剂与铬鞣剂结合使用,部分取代铬鞣的方法,如栲胶或其他金属鞣剂与铬鞣剂结合使用进行鞣制。该方法既不会降低成革的相关性能,又可以增加铬鞣剂的吸收率,降低重金属铬的排放,减少环境污染[6-8]。本工艺使用无铬多金属配合鞣剂与铬鞣剂配合使用进行鞣制,所得皮革收缩温度高,物性好,且鞣制废液中的铬含量大幅度降低了,是一种对环境友好的新工艺。

1 材料与生产工艺

1.1 主要材料与设备

黄牛盐湿皮,欧洲进口;无铬多金属配合鞣剂DMT-II,无色液体,固含量约36%~38%,金坤化工有限公司;铬鞣剂(AB铬粉,固含量>99%),土耳其金山(SISECAM)化工;阳离子加脂剂GS,斯塔尔精细涂料有限公司;阴离子加脂剂OSL,汤普勒皮革化工公司;改性醛酸PCA,达威科技股份有限公司;改性戊二醛GTW,巴斯夫化工有限公司;脂肪醛OXB,汤普勒皮革化工公司;其它均为常用工业产品。

二联对比试验转鼓GSD-60,江苏无锡市新达轻工机械有限公司;GS不锈钢试验转鼓,江苏无锡市新达轻工机械有限公司;皮革收缩温度测定仪PS-03,中国皮革和制鞋工业研究院;真空干燥机,江苏南通思瑞机械制造有限公司;挤水伸展机,北京原昌皮革有限公司;振荡拉软机,北京原昌皮革有限公司;KPM AQUA-PICCOLO水分测试仪,北京康拉德科技有限公司。

1.2 生产工艺

以黄牛盐湿皮为原料,经准备、鞣制、湿态染整、干态整饰工段,制备纳帕鞋面革。

1.2.1 准备工段

工艺路线:原料皮组批→预浸水→主浸水→浸灰脱毛→去肉→片皮→称量→脱灰→软化。

将原料皮组批、称量,按常规工艺进行浸水、浸灰、脱灰、软化、浸酸等工序。工艺要点为:

预浸水:主浸水回用150%水(20~21℃),0.2%杀菌剂,0.1%~0.15%脱脂剂,0.2%~0.3%浸水助剂,0.2%~0.25%纯碱,转 30 m in,停 30 m in;再转 10 m in,停 50 m in,转停结合运行12 h,排水。

主浸水:150%水(20~21℃),0.2%杀菌剂,0.15%脱脂剂,0.4%~0.6%浸水助剂,0.2%纯碱,转30 m in停30 m in;再转10 m in,停50 m in,转停结合运行16 h,排水。

浸灰:150%水(20~21℃),0.1%~0.2%硫氢化钠,2%~3%石灰,转30 m in,停30 m in;1%~2%加入浸灰助剂,转30 m in;过滤除去已脱掉的牛毛。加入0.3%硫化钠,1.0%硫氢化钠,2.5%~3%石灰,转60 m in,停 60 m in;再转 10 m in,停 50 m in,转停结合运行8 h,检查切口和表皮状态。然后加入80%循环利用的浸灰废液,温度控制为22~24℃,加入 0.06~0.08% 浸灰酶,转 10 m in,停50 m in,转停结合运行12 h,排水。

脱灰、软化:先用230%的水(29~31℃)闷洗10 m in,排水;加入100%水(29~31℃),加入2%无氨脱灰剂,0.2%焦亚硫酸钠,转20 m in,检查pH值情况,pH控制在8.5~9.0之间。加入0.15%~0.2%软化酶,转20 m in,排水。

1.2.2 鞣制工段

工艺路线:浸酸→鞣前预处理→鞣制

将脱灰软化后的裸皮按常规工艺浸酸,然后采用预鞣剂进行鞣前预处理;采用无铬多金属配合鞣剂与铬鞣剂进行少铬鞣制。工艺要点为:

浸酸:50%水(18~20℃),加入 6%~9%盐,转15 m in,使浓度达到 6.5~6.8Be;加入0.8%甲酸,转30 m in;加入1.2%硫酸,转 2 h,控制 p H=2.4~2.5。

鞣前预处理:浸酸完成后,在转鼓中加入1%预鞣剂A,转30 m in;

鞣制:预处理完成后,在转鼓中加入0~4%铬粉,转30 m in;加入24~0%无铬多金属配合鞣剂,1%甲酸钠,转2h;然后分次加入小苏打,每次加入0.4%,转25 m in,使pH=4.0~4.2;然后加入100%水,控制鼓内温度为39~41℃,转3 h。取废液进行检测,排水,检测坯革的收缩温度,要求Ts≥90℃。

1.2.3 湿态染整工段

工艺路线:挤水→削匀→回软→复鞣→中和→染色→加脂→套色

对鞣制后坯革按常规工艺进行挤水、削匀操作,然后称量,投入转鼓中进行漂洗回软:采用无铬多金属配合鞣剂进行复鞣,后续工艺做相应调整。工艺要点为:

回软:在转鼓中加入300%水(34~36℃),0.5%~1%表面活性剂,转60 m in,排水。

复鞣、中和:在转鼓中加入150%水(30~32℃),2%戊二醛,转30 m in;加入4%~12%无铬多金属配合鞣剂,转1 h;加入1%的脂肪醛OXB,转2 h;加入1%甲酸钠,转1.5 h,停鼓过夜;次日转10 m in。取废液进行检测,排水,水洗。150%水(30~32℃),1.0%甲酸钠,1.0%~1.5%中和单宁,0.3%小苏打,转60 m in,控制pH=4.5~4.8,透心。

加脂、染色:在转鼓中加入70%水(30~32℃),加入10%~18%丙烯酸树脂复鞣剂,转60 m in;加入2%~5%柔软型合成加脂剂,,转60 m in;加入2%~4%蛋白填料,2%~4%栲胶,5%~10%氨基树脂复鞣剂,2%~3%染料,1%~2%分散单宁,转1h;加入250%热水,控制鼓内温度为50~53℃,加入6%~15%柔软型合成加脂剂,2%~5%天然动植物油脂,转60 m in;加入甲酸2%~3%,分 3次加入,使pH=3.6~3.7,排水,水洗。

1.2.4 干燥整理

工艺路线:挤水伸展→真空干燥→挂晾干燥→烘道干燥→回潮静置→拉软

工艺要点为:

将挤水伸展后的坯革进行真空干燥,温度40~45℃,时间200~300 s,真空度为20~30M bar,干燥后坯革内水含量分控制为40%~50%;然后常温挂晾干燥,时间为20~30 h,干燥后坯革内水分含量控制在11%~13%;进入烘道干燥,烘道温度40℃,干燥时间2~3 h,干燥后坯革内水分含量控制在6%~8%;然后进行回潮静置处理,静置时间为8~12 h,静置后坯革内水分含量为12%~14%;最后以8~10 m/m in的速度通过振荡式拉软机。

1.2.5 涂饰

工艺路线:摔软→绷板干燥→底层涂饰→静置→滚光→中层涂饰→滚光→顶层涂饰→滚光→振荡拉软→成品革。涂饰要求:涂层轻、薄、均匀,粒纹清晰、自然,革身柔软、丰满、有弹性。

根据产品风格和性能要求,考虑无铬多金属与铬结合鞣的特点,对常规涂饰工艺做相应调整。工艺要点为:

将经过干燥整理后的坯革摔软8~10 h:转鼓内湿度自控为75~80%,温度自控为25~30℃;绷板干燥:温度45℃,绷距60 mm;底层喷涂2次,每次喷涂量为5~6 g/sq.ft;静置 4-6h;滚光:温度 130℃,压力20~30 kgf,传送速度 9~10m/m in;中层喷涂3次,每次喷涂量为4~5 g/sq.ft;滚光:温度130℃ , 压 力 20~30kgf, 传 送 速 度9~10m/m in;顶层喷涂1次,喷涂量为5~6 g/sq.ft;滚光:温度120℃,压力10~20 kgf,传送速度为 9~10m/m in;振荡拉软,得到成品革。其中底层涂饰配方为:水300份,阳离子聚氨酯树脂100份,酪素80份,油蜡40份,颜料膏20份;中层涂饰配方为:水400份,阴离子聚氨酯树脂100份,丙烯酸树脂120份,酪素60份,填料30份,蜡剂30份,颜料膏60份,染料水10份,渗透剂20份;顶层涂饰配方:水120份,水性硝化棉光油100份,手感剂10份,交联剂5份。

1.3 检测方法

1.3.1 皮革收缩温度的测定

按QB/T1873-2010规定的方法进行测定。

1.3.2 鞣制废液C O D测定

按GB/T11914-1989进行测定。

1.3.3 鞣制废液金属离子浓度测定

总铬含量按GB 7466-1987《水质总铬的测定》进行测定。

总金属离子含量采用ICP测定仪测定,测定过程为:鞣制废液过滤→移取5m l上层清液→加入10 m L双氧水、10 m L硝酸→采用碘量瓶在电炉上消解30 m in→定容至50m l→采用ICP测定仪进行检测。

1.3.4 皮革水分含量测定

皮革水分含量采用KPM AQUA-PICCOLO水份测试仪进行测定,测定过程为:在皮革的头部、背部、腹肷部各取三个点,使用水分测试仪测定其水分含量,得到9个点的水分含量,计算平均值。

2 结果与讨论

2.1 少铬鞣制工艺优化

少铬鞣制的核心是在保证坯革的耐湿热稳定性、感官性能的同时减少铬鞣剂的使用量,降低鞣制的铬污染。无铬多金属配合鞣剂,是基于无铬多金属配合物分子调控的新观点,将分子设计的原理和方法应用于无铬多金属配合鞣剂制备而得到的新型鞣制,目前已有市场化的产品DMT-II,为无色液体,固含量约36%~38%[10-11]。在多年研究经验的基础上,尝试将其导入生产,实现其产业化应用。

采用不同用量的无铬多金属配合鞣剂与铬鞣剂进行结合鞣制,通过检测鞣制后坯革的收缩温度和废液中的总铬含量以及Zr4+、Al3+、Ti4+、总铬等总金属离子含量进行评价。研究结果(见表1和图1)表明:随铬鞣剂用量的增加,收缩温度升高,当铬鞣剂用量大于1%时,收缩温度超过90℃,说明了铬鞣剂对坯革收缩温度的影响更大,而鞋面用皮革轻工行业标准(QB/T 1873-2010)中规定了成品革收缩温度要大于90℃,因此,当铬鞣剂用量大于1%时,皮革收缩温度即可达到标准要求了;当使用铬鞣剂与无铬多金属配合鞣剂共同鞣制时,废液中的铬含量随铬鞣剂用量的增加而缓慢增加,当单独使用铬鞣剂时,废液中的铬含量急剧增大,说明无铬多金属配合鞣剂对铬鞣剂的吸收具有促进作用;但单独使用无铬多金属配合鞣剂或者铬鞣剂进行鞣制时,废液中的总金属离子含量较高,当使用铬鞣剂与无铬多金属配合鞣剂共同鞣制时,废液总金属离子含量较低,说明了铬鞣剂与无铬多金属配合鞣剂具有正协同作用,可以相互促进对方的吸收,提高对方的结合率,降低废液总金属离子含量。当铬鞣剂和无铬多金属配合鞣剂的用量分别为2%和12%时,收缩温度为95.3℃;与铬鞣相比,废液中的总铬含量从1289.6 m g/L降低到335.2m g/L,减少了74.01%;废液总金属离子含量从1289.6 m g/L降低到829.3 m g/L,减少了35.69%;与无铬多金属配合鞣剂鞣制相比,废液总金属离子含量从1459.6 m g/L降低到829.3 m g/L,减少了43.18%,协同作用效果明显。因此,工艺选择2%的铬鞣剂和12%的无铬多金属配合鞣剂进行少铬结合鞣制。与常规少铬鞣(铬鞣剂用量约4%~5%)相比,铬鞣剂用量降低了50%~60%。

表1 不同用量配比鞣剂鞣制结果Tab.1 The tanning results of differentproportions of tanningagents

图1 鞣制废液金属离子含量Fig.1 The metalion contentof tanningwaste

2.2 鞣前预处理材料的选用

为了进一步改善鞣制性能,对鞣前预处理进行了优化。鞣前预处理可促进鞣剂吸收,改善鞣制体系,提高鞣制效果,改善成革综合性能[9]。分别加入1%的阳离子加脂剂、阴离子加脂剂、改性醛酸、改性戊二醛四种不同类型的预鞣剂进行鞣前预处理试验,通过对鞣制性能和鞣制废液的污染物分析,研究结果(见表2)表明:鞣前预处理均可以降低废液中的铬含量,说明这几种预处理剂对铬鞣剂均有促进作用;改性戊二醛使收缩温度提高了0.5℃,阳离子加脂剂使收缩温度提高了0.4℃,说明了改性戊二醛和阳离子加脂剂对坯革湿热稳定性的提高具有促进作用;改性戊二醛使废液中总铬含量降低了86.0 m g/L,废液总金属离子含量降低了109.7 m g/L,但废液中COD含量提高了1558 m g/L,这说明了改性戊二醛不但能够促进铬鞣剂的吸收,也能促进无铬多金属配合鞣剂的吸收,而废液中的COD含量升高了,可能是因为改性戊二醛对坯革内的天然油脂具有乳化分散的作用,部分天然油脂从坯革内转移到了废液中,或者是改性戊二醛没有被吸收干净部分残留在了废液中而造成的;阳离子加脂剂使废液中总铬含量降低了69.4 m g/L,废液总金属离子含量降低了108.7 m g/L,废液中COD含量升高了156 m g/L,阴离子加脂剂使废液中总铬含量降低了78.6 m g/L,废液总金属离子含量降低了84.7 m g/L,废液中COD含量升高了850 m g/L,说明阳离子加脂剂和阴离子加脂剂对铬鞣剂和无铬多金属配合鞣剂的吸收同样有促进作用,而废液中COD含量都升高了,可能是由于加脂剂未被吸收干净,而阴离子加脂剂预处理的COD含量较阳离子加脂剂要高,说明阴离子加脂剂的吸收效果没有阳离子加脂剂的好,可能是所用阴离子加脂剂的稳定性较差,油脂提前破乳而造成吸收率较差。改性醛酸预处理的鞣制废液中,总铬含量有所降低,但废液总金属离子含量和COD含量却都升高了,可能是由于使用改性醛酸预处理后,胶原更易与先加入的铬鞣剂发生稳定的、不可逆的结合,从而阻碍了分子量较大的无铬多金属配合鞣剂的渗透,造成了总金属含量和COD含量的升高。综上所诉,改性戊二醛和阳离子加脂剂都有较好的预处理效果,而对鞋面革而言,若收缩温度大于90℃,则满足鞋面用皮革的标准,则应着重考虑工艺的生态性,综合考虑,本工艺选择采用阳离子加脂剂GS进行预处理。

表2 不同预鞣剂预处理少铬鞣制结果Tab.2 The less-chrome tanning with the differentpre-tanning agents

表3 不同复鞣剂的湿态染整效果Tab.3 The retanning effect of the different retanning agents

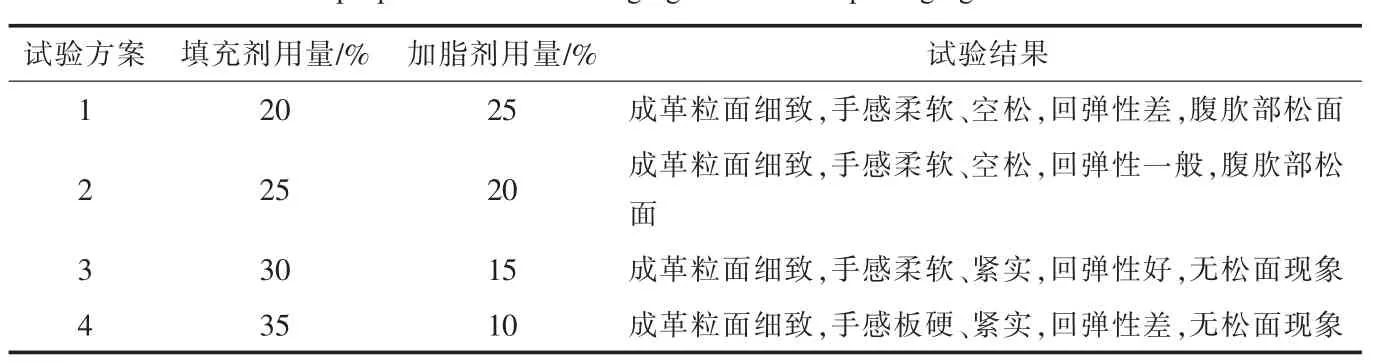

表4 不同配比复鞣填充剂、加脂剂配伍湿态染整结果Tab.4 The filling and fatliquoring results of different proportions of retanning agents and fatliquoring agents

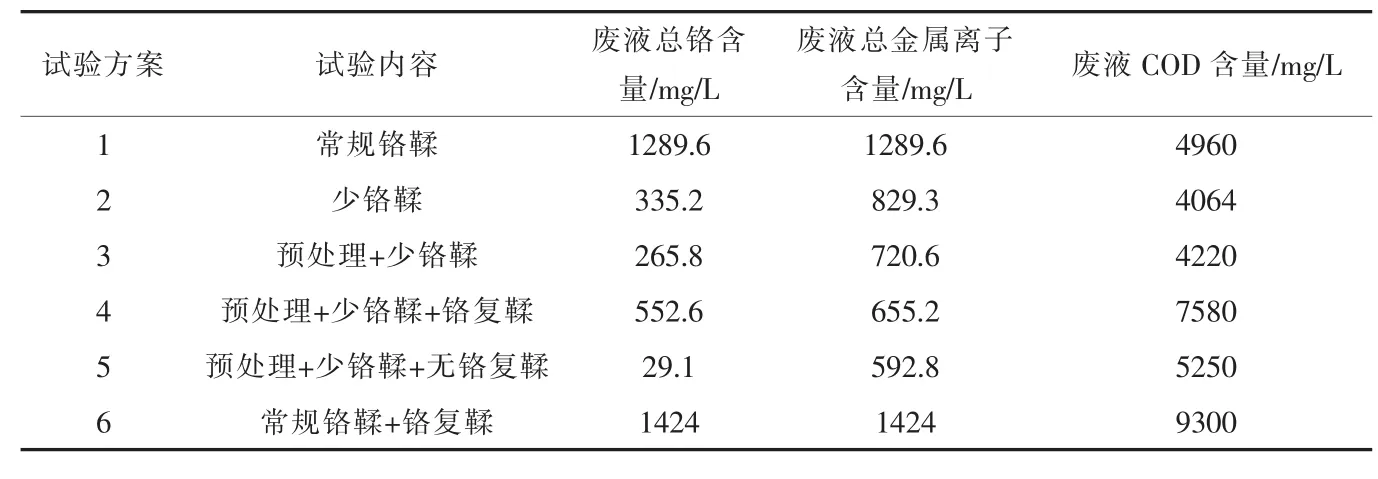

表5 常规工艺与少铬鞣工艺的环保性能对比Tab.5 The environmental perform ance of the traditional process and less-chrome tanning process

2.3 湿态染整工艺优化

2.3.1 复鞣工艺优化

湿态染整能够提高成革的收缩温度,改善皮革的手感及物理性能。复鞣是湿态染整的重要工序,常规工艺采用铬鞣剂进行复鞣,工艺拟采用无铬多金属配合鞣剂替代铬鞣剂进行复鞣。不同用量的多金属配合鞣剂与铬鞣剂复鞣的试验结果见表3。

从表3可以看出,采用无铬多金属配合鞣剂进行复鞣,成革收缩温度可以与铬鞣剂复鞣一样超过100℃;并且随着无铬多金属配合鞣剂用量的增加,废液中的铬含量降低,COD含量增加。当无铬多金属配合鞣剂用量为8%时,收缩温度超过100℃,几乎可以和铬复鞣相媲美;而且废液铬含量从552.6 m g/L降低到 29.1m g/L,减少了94.73%,废液中的铬应该是从坯革中未与胶原纤维结合或结合不牢的铬被洗脱出来的,无铬多金属配合鞣剂越多,废液铬含量越低,是因为溶液中金属离子浓度升高,抑制了铬结合的逆向反应,促进铬的结合。说明了采用无铬多金属配合鞣剂既能够满足制革生产要求,又大幅减少铬污染。因此,工艺选择8%的无铬多金属配合鞣剂进行复鞣。

2.3.2 加脂、填充工艺优化

要使成革紧实、柔软、丰满,复鞣填充剂及加脂剂的种类、用量和配伍十分重要。与经过铬鞣剂进行湿态染整的坯革相比,无铬多金属配合鞣剂复鞣后的坯革手感偏硬,所以要通过填充、加脂时进行有目的的调整。因此,工艺优选柔软型的填充剂和加脂剂,填充材料选择的是丙烯酸树脂复鞣剂F30、CC、1084,蛋白填料FB,氨基树脂复鞣剂R7、RX-L,植物栲胶 ME,加脂材料选择的是柔软型合成加脂剂SU、DB,天然动植物油脂ZBN、OPE,试验结果见表4。

从表4可以看出,均采用柔软型的填充剂和加脂剂,随着填充剂用量的增加,手感由空松变得紧实;随着加脂剂用量的增加,手感由板硬变得柔软。当填充剂与加脂剂比例为30:15时,成革的手感柔软柔软、丰满、紧实、有弹性,且无松面现象,感官性能最佳,适用于纳帕鞋面革的生产。因此,工艺选用30%的填充剂和15%的加脂剂进行湿态染整。

图2 常规工艺与少铬鞣工艺废液中污染物含量对比Fig.2 The pollutant content of traditional process and chrom e-less tanning process

图3 鞣制与复鞣10000sq.ft的污染物排放量对比Fig.3 The pollutant discharge level of 10000sq.ft of the traditionaland the less-chrome tanning process

表6 少铬鞣鞋面革物理性能的检测结果Tab.6 The test results of physical properties of chrome-less tanning shoe upper leather

2.4 环保性能

生产工艺采用阳离子油预处理、无铬多金属配合鞣剂与铬鞣剂配合少铬鞣制技术、无铬复鞣技术,与常规铬鞣与铬复鞣工艺相比(见表5),废液中的铬含量大幅度降低(图2a),其中鞣制废液铬含量减少约80%,复鞣废液铬含量减少约98%,减少了铬对环境的危害,也降低了含铬废水及含铬污泥的处理难度;同时鞣制、复鞣废液中的总金属离子含量分别降低了约45%和60%(图2b);鞣制、复鞣废液中的COD含量分别降低了约15%和45%(图2c),主要污染物均存在一定程度的降低,有利于降低制革对环境的污染。

据统计,生产10000sq.ft皮革,则片皮后的灰皮重约为4000 kg,削匀后的蓝皮约为1200 kg,鞣制产生废液约6 m3,复鞣产生废液约1.8 m3,分别计算采用常规铬鞣铬复鞣、少铬鞣制铬复鞣及少铬主鞣无铬复鞣,鞣制与复鞣所产生的COD、金属离子和铬的排放量(见图3)。结果表明,采用少铬鞣制、无铬复鞣,鞣制与复鞣产生的COD、金属离子和铬的排放量均有所下降,其中铬排放量仅为1.6 kg,与采用铬鞣、铬复鞣的常规工艺相比,铬排放量减少了84.5%。

与此同时,本工艺还集成了快速浸水技术、低硫保毛脱毛、低铵脱灰无氨软化技术、低盐浸酸技术、高吸收铬鞣技术以及主浸水废液回用于预浸水技术、浸灰废液循环使用技术、浸酸铬鞣废液循环使用技术等,不但减少了制革废液的排放总量,同时也降低了废液中的污染物含量,能够有效地降低废液中的COD含量、硫化物含量、氨氮含量、铬离子等,减少了制革对环境的污染,是一种环保生态的纳帕革生产工艺。

2.5 成革性能

经本工艺生产出来的黄牛纳帕鞋面革成品皮面粒纹清晰自然,粒面细致,革身紧实,手感柔软丰满有弹性,符合纳帕鞋面革的市场要求。涂饰完成后的成品皮革按QB/T 1873-2010检测,结果见表6。由表6可以看出,该少铬鞣黄牛纳帕鞋面革成品的收缩温度大于100℃,撕裂力为78 N,规定负荷伸长率为26.1%,崩裂高度为7.7 mm,摩擦色牢度干擦为5级,湿擦为4级,物理性能均符合行业标准要求。与常规铬鞣纳帕革相比,少铬鞣鞋面革的撕裂力更大,规定负荷伸长率更小;铬含量大幅降低,表现出更优的性能。

3 结论

采用2%铬鞣剂和12%无铬多金属配合鞣剂进行组合鞣制,坯革收缩温度为95.3℃;采用1%阳离子油GS进行鞣前预处理,坯革收缩温度为95.7℃;采用8%的无铬多金属配合鞣剂复鞣,复鞣后坯革的收缩温度达到了100℃以上;当复鞣填充剂与加脂剂配比为30:15时,坯革湿态染整效果最好。该工艺生产的成革收缩温度高,物理性能好,手感符合纳帕鞋面革的要求,各项物理性能均符合行业标准的要求,且撕裂力及规定负荷伸长率优于铬鞣革。

该工艺具有优良的环保性能,与常规铬鞣与铬复鞣工艺相比,鞣制废液铬含量减少约80%,复鞣废液铬含量减少约98%,铬排放总量减少约84.5%,降低了制革对环境的铬污染。

综上所述,该工艺铬污染少,使用该工艺进行生产,符合国家清洁化生产和节能减排的要求,有利于社会的可持续发展。

[1]蒋维祺,李明辉.少铬鞣法研究[J].皮革科学与工程,2000,10(4):1-7.

[2]Integrated pollution prevention and control:reference document on best available techniques for the tanning of hidesand skins.IPPC,2009.

[3]毕红,章于川,阮德礼.无铬和少铬鞣剂的研究进展[J].中国皮革,2002,31(1):10-13.

[4]薛媛,王康建,但卫华,等.常用无铬鞣剂及其鞣制机理[J].西部皮革,2013,35(10):37-42.

[5]林海,但卫华,王坤余,等.无铬多金属配合鞣剂的研究进展 [J].皮革科学与工程,2003,13(6):30-36.

[6]郝丽芬,许伟.无铬、少铬鞣法研究进展[J].皮革化工,2006,23(5):33-36.

[7]弓瑞,吕生华,马艳芬.无铬或少铬鞣剂的研究进展[J].西部皮革,2011,33(2):32-36.

[8]石碧,狄莹,宋立江,等.栲胶的化学改性及其产物在无铬少铬鞣法中的应用[J].中国皮革,2001,30(9):3-8.

[9]杨义清,黄秦,熊康等.铬鞣前预处理综述[J].西部皮革,2014,36(20):26-32.

[10]但年华,但卫华,王照伦,等.锆-铝-钛多金属配合物溶液的制备[J].皮革科学与工程,2007,17(3):21-24.

[11]何青,王康建,但卫华,等.基于 DMT-Ⅱ配合鞣剂的少铬鞣研究 [J].中国皮革,2012,41(23):18-22.