提高卡尔多炉单炉寿命的研究与应用

陈继平, 李春侠

(铜陵有色集团控股有限公司金冠铜业分公司, 安徽 铜陵 244000)

铜陵有色4 000 t/a铜阳极泥处理系统,引进瑞典Outotec公司卡尔多炉火法工艺,其工艺核心设备为卡尔多炉,该炉炉膛采用半再结合镁铬砖砌筑。投产后,卡尔多炉炉衬平均单炉使用寿命在75炉,年需要更换内衬4~5套,耐材消耗大,造价高。较短的炉修间隔时间,缩短了有效作业时间,减少了阳极泥处理量,制约了产能的提高。因此,开展了提高卡尔多炉使用寿命的技术研究,通过对内衬耐材的组成、规格、砌筑及设备维护等一系列的改进与优化,延长了卡炉使用寿命,达到提高经济效益的目的。

1 卡尔多炉单炉次使用寿命短的原因分析

1.1 炉内衬侵蚀

内衬损耗快、寿命短,直接导致炉寿命降低。卡尔多炉内衬的主要腐蚀部位在渣线区,当渣线区内衬腐蚀很薄时,会出现两个问题:一是渣线区内衬侵蚀过大,只剩下80~100 mm,其他侵蚀较小的部分,厚度仍然有150~200 mm,上下内衬之间厚度差距较大,会导致内衬整体倒塌的危险;二是内衬过薄,造成外壳的温度超过钢壳变形温度,导致钢壳变形。所以一般内衬工作层的厚度达到80~100 mm后必须报废,整体更换工作层内衬。

1.2 炉外壳没有冷却装置

为防止外壳温度过高导致钢壳形变,设定警戒温度停炉,影响了卡尔多炉的整体寿命。当卡尔多炉的内衬变薄以后,钢壳温度达到450 ℃以上后,钢壳易发生形变,因此,在卡尔多炉炉运行过程中设定炉钢壳温度达450 ℃时,停炉检修,更换新内衬。

2 炉内衬的优化选择与研究

2.1 卡尔多炉内衬侵蚀机理研究

卡尔多炉炉内衬的侵蚀机理主要包括以下几个方面:

(1)镁铬砖水化溶解侵蚀:卡尔多炉炉砖采用电熔镁铬砖,未经过相应的抗侵蚀处理。在冶炼初期,加入返回料文丘里泥水分高达30%,镁铬砖容易水化溶解,结构会变得疏松,抗磨损、抗侵蚀能力会急剧下降。

(2)高温熔体渗透侵蚀:卡尔多炉在不同作业阶段炉膛温度发生急剧变化,正常作业时炉膛温度达到1 200~1 250 ℃,倒出合金后,炉膛温度急剧下降到900 ℃左右,当下一批炉料入炉时,炉膛温度又急冷到600 ℃左右,甚至更低。在冶炼过程中,熔体渣相中CaO、SiO2、FeO甚至还包括金属蒸气、CO气体等渗入耐火材料内部,沉集在耐火材料的毛细孔道中,造成耐火材料工作面的物理化学性能与原耐火材料基体的不连续性,在转炉操作的温度急变下,出现裂纹、剥落和结构疏松,这就要求耐火内衬材要有很好的热震稳定性,能耐温度的急剧变化。

(3)机械冲击和磨损:在转速8~10 r/min的条件下,熔体和熔渣与电熔镁铬砖之间存在很大的摩擦,电熔镁铬砖强度低,不耐磨,操作时高速旋转促进了物料和内衬的摩擦,高速压缩空气流冲击内衬,机械力的作用加快了内衬损坏。

(4)化学侵蚀:造渣时加入的酸性石英石辅料,在冶炼造渣的过程中,由于卡尔多炉造的渣量大,在渣相成份复杂且较强酸性的条件下,碱性电熔镁铬砖极容易被侵蚀。

机械力、热应力和化学腐蚀的共同作用是造成内衬寿命较低的主要原因。内衬寿命短,直接导致卡尔多炉的整体寿命缩短。

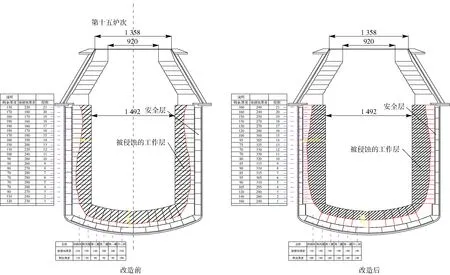

2.2 卡尔多炉炉砖砖型研究

卡尔多炉采用两层耐火内衬,靠近钢壳为安全层,靠近炉膛为工作层,钢壳和安全层之间为保温层,起隔热保温的作用,安全层和工作层之间为捣打膨胀层,减轻内衬砖膨胀对炉壳的压力。工作层直接与物料接触,工作层厚度为350 mm。在正常情况下不会与物料接触,只是起保护、隔热降温的作用,安全层厚度为114 mm。

2.3 卡尔多炉内衬材质和砖型的选择优化

根据对原进口卡尔多炉内衬腐蚀监测结果及侵蚀机理研究,为提高单炉寿命周期,在炉砖材质、砖型方面进行了相应研究及改进工作。

2.3.1 优化炉内衬材质,提升性能

一是对炉内衬的工作层炉砖进行浸盐处理,提高耐材抗水化性能,使其更适合在长周期、潮湿环境下使用,同时增加砖的致密性,使其抗渣渗透的能力更强,抗结构剥落性也更好;二是提高工作层砖Cr2O3的含量,杂质含量减小,抗渣侵蚀性能也得以加强;三是通过添加超微粉,降低气孔率,提高烧结温度和保温时间使二次尖晶石段带的厚度加大,从而提高高温强度、提高耐磨性能。改进后炉砖内衬性能比较见表1。

2.3.2 改进内衬砖型,增加工作层长度,减少安全层厚度

针对重点受侵蚀的渣线区域,将渣线区加长50 mm,工作层厚度由原来的350 mm提高到400 mm,同时将安全层缩短50 mm,保证了炉膛容积不变。同时为了确保工作层消耗到80~100 mm时,外壳温度仍然在一定范围内,加厚安全层与钢壳之间的保温棉厚度,将原一层保温棉改为两层,大大降低了温度梯度,减低了外壳温度。

2.4 耐火内衬砌筑方式的优化

卡尔多炉的砌筑分为炉底、炉身、炉顶三部分。内衬三部分选用了不同的砖型和砌筑方法。炉底首先砌筑一块圆形中心砖,围绕中心砖的是四层双楔形砖,炉底的最外层是单楔形砖,炉底采用实心圆形砌筑。炉身工作设计两种楔形砖,采用空心环形砌筑。炉顶底部一层和炉口封口砖采用单楔形砖、中间层采用双楔形砖,采用空心环形砌筑。设计楔形砖环的砌筑方法,虽然增加了砖型种类和砌砖难度,但楔形炉砖砖环不采用直行砖,减少了砌筑时炉砖之间缝隙、减少残砖脱落、尽可能减短残砖尺寸从而延长使用寿命,满足卡尔多炉圆形炉壳、高速旋转、骤冷骤热作业对内衬材料的严苛要求。

表1 卡尔多炉内衬改造前后内衬砖性能比较

整个卡尔多炉均用火泥湿砌,砖缝错开,卡尔多炉砌筑示意图见图1。

图1 卡尔多炉炉砌筑示意图

第一步:炉底。砌砖前,先将隔热材料粘贴在钢壳内壁上。再砌筑安全层,并用捣打料将砖与内壁的间隙捣打结实。在安全层上面铺上一层约10 mm厚的浇注料,找平。工作层先砌筑炉子最中心轴处的“中心”砖,然后围着中心砖一圈一圈砌筑炉底工作层。最后砌拱脚砖。所有缝隙用浇注料自然填满。

第二步:炉身。靠钢壳粘贴一层隔热材料,再砌筑114 mm厚的安全层。所有缝隙用浇注料自然填满。最里层砌砖要与钢壳法兰圈平齐,确保炉顶扣上时没有缝隙。

第三步:炉顶。先将炉顶拱脚砖直接砌在炉顶的钢板和钢壳上面。钢板和砖之间的缝隙以及钢壳和砖之间的缝隙,用浇注料捣打。然后直接砌筑工作层。工作层与钢壳的缝隙必须用浇注料捣打。最后一步,砌筑炉顶顶部一层,形成的炉口要求与炉顶钢壳平齐或稍稍伸出。

2.5 操作控制条件的优化

(1)控制入炉物料含水率小于3%,大块物料破碎,物料粒度不大于50 mm;

(2)稳定炉温,最高温度不超过1 250 ℃,最低温度不低于850 ℃,减少热应力损伤;

(3)控制熔剂加入量,降低渣的酸度,延缓内衬的化学腐蚀;

(4)根据炉内熔体调整喷枪位置,根据炉衬的消耗情况,改变渣线的高度和吹炼时液面的高度,拉长渣线,减少内衬消耗;

(5)控制好炉体砌筑、烘烤、挂炉环节操作质量。

2.6 耐火内衬检测及报废

随着内衬的不断损耗,工作层的厚度不断变薄,达到极限后,会导致安全层倒塌,所以必须实时对卡尔多炉的内衬进行监测。

2.6.1 运用测温仪对外壳进行测温,热成像仿真监控内衬

随着内衬的不断损耗,工作层的厚度不断变薄,外壳温度会不断升高,达到450 ℃以上后,会导致外壳钢板退火、变形,托轮受高温炙烤,会导致轴承润滑油粘度下降、寿命降低,导致机械故障。所以通过热成像实时监控,可以参考内衬的消耗程度,保证内衬的安全运行的。外壳和炉体温度检测见图2、图3,外壳测温统计表见表2。

图2 外壳测温图像

图3 炉膛内部(空炉时)测温图像

炉次红外测温中部温度/℃红外测温底部温度/℃炉次红外测温中部温度/℃红外测温底部温度/℃5285275553153001029028660340320153052886536533020310295703983462532430575402353303253108039634135327315853883354032731290396348453323189539834050305295100410352

2.6.2 采用专用的炉膛测厚仪对炉膛内径进行监测

测厚仪利用杠杆原理,工作时将测厚仪深入炉膛,打开测厚仪的测量杆,测量杆打开的内径就是炉膛的内径,数据传到到炉外的测杆上,通过测杆的进出长度测量炉膛的内径,误差不到10 mm。与外壳温度检测配合使用,有效检测炉膛尺寸,保证安全运行。

改造后,内衬腐蚀点上移、腐蚀面增大,延长了内衬的整体寿命,详见图4。

图4 改造前后的内衬腐蚀比较图

3 强制冷却装置的研究

3.1 导致外壳温度过高的原因

(1)内衬薄是外壳温度过高的最主要原因。

(2)卡尔多炉外壳没有采取强制冷却系统,导致大量的热量集聚在钢壳表面,未能得到及时传导,导致表面过热变形。

卡尔多炉钢壳在内衬变薄后未能采取强制冷却措施将表面的热量冷却,加剧了钢壳表面温度的上升,缩短了卡尔多炉的整体寿命。

3.2 采用风冷方式,对炉外壳进行强制冷却

为了改变原来卡尔多炉外壳靠炉罩风机排气,自然冷却,外壳温度高的状况,在卡尔多炉渣包坑道墙上安装两台型号为t-35-11-3.15A、风压237 Pa、风量4 141 m3/h的冷却风扇,强制对旋转电机进行冷却;在炉壳外表面敷设DN32冷却风管,对外壳进行强制冷却。彻底解决了旋转电机温度高和外壳温度过高的问题。卡尔多炉旋转电机强制冷却装置见图5。

图5 卡尔多炉旋转电机强制冷却装置图

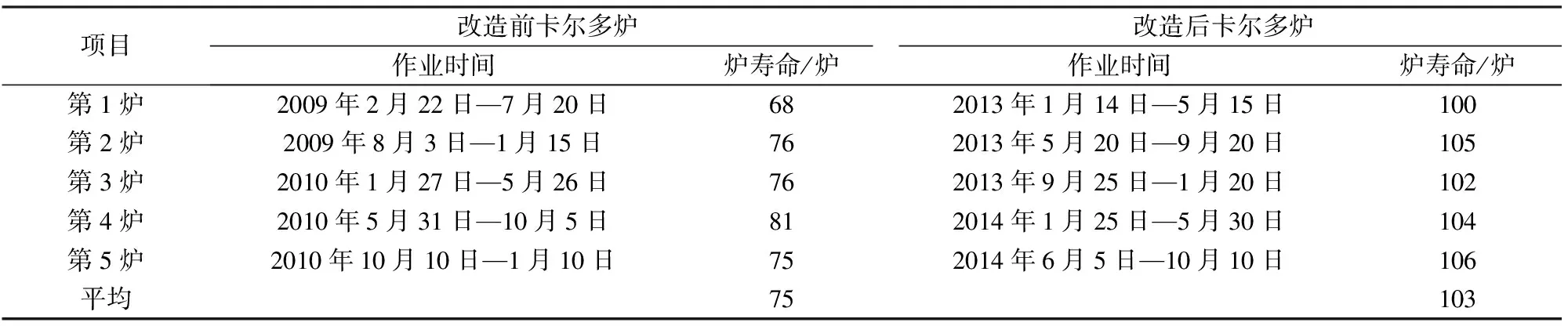

3.3 卡尔多炉改造前后单炉寿命统计

卡尔多炉改造前后单炉寿命统计见表3,炉衬平均单炉使用寿命由75炉提高到100炉以上,炉修次数由4次/年降为3次/年,可增加铜阳极泥处理量150 t以上。

4 结语

通过对处理阳极泥的卡尔多炉单炉使用寿命的研究与应用,保证了设备正常运行;炉后期启动风冷对炉壳进行冷却,有效控制了炉壳升温速度;新型内

表3 卡尔多炉改造前后单炉寿命统计

衬材质和砖型的运用,提高了卡尔多炉的耐蚀、耐磨和热震稳定性。同时,减少了炉砖切割、砌筑造成环境污染,处理废内衬的数量减少,减少污水排放,获得了一定的环保效益。

[1] 李楠,顾华志,赵惠忠.耐火材料学[M].北京:冶金工业出版社,2010.

[2] 薛文启,万小平,林先桥,张嘉严.炉窑环形砌砖设计计算手册[M].北京:冶金工业出版社,2010.

[3] 涂百乐.缩短卡尔多炉处理铜阳极泥单炉周期生产实践[J].中国有色冶金,2013(1):47-51.