新疆某铁选矿厂钢球补加制度优化

符 云 董永斌 林俊领

(新疆宝地矿业股份有限公司)

钢球作为磨机的主要磨矿介质,在确保充填率一定的情况下,钢球配比是影响磨矿效率的关键所在,磨矿过程包含冲击和磨剥两大过程,不同大小的钢球具有不同的磨矿作用, 不同的产品粒度要求,决定不同的钢球配比。总的来说,大的钢球冲击力强,适宜大块磨矿,小的钢球磨剥作用强,适宜细粒度磨矿,如何达到最佳的磨矿效果,需要不同尺寸的钢球进行配比[1-2]。

经过选矿厂近两年破碎系统的技改项目,新圆锥破碎设备的投入使用及采用两段干磁预选抛废流程,球磨机的入磨粒度已经发生了较大改变。因此,配合选矿厂将现球磨机入磨矿石进行粒度组成分析,进行球磨机钢球配比优化的计算及研究。

选矿厂为一段磨矿,使用MQG2130湿式格子型球磨机,给矿粒度为-12 mm含量95%以上,采用GS20螺旋分级机与球磨机组成闭路磨矿,目前分级溢流粒度为-0.074 mm粒级含量80%。现有球磨机钢球配比初装球制度分别为φ100 mm、φ80 mm、φ60 mm,初装比例为4∶3∶3,补加球制度为φ100 mm∶φ80 mm∶φ60 mm = 4∶3∶3。

1 入磨原矿粒度组成

1.1 技改前后原矿粒度对比分析

由于球磨机的入磨粒度已经发生了较大改变,将改造后的原矿粒度组成与改造前的原矿粒度组成进行对比,对比结果见表1。

由表1可知,技术改造前后原矿的粒度组成变化较大,+10 mm粒级含量降低了23.17个百分点,而-5 mm粒级升高了6.74个百分点,即大颗粒减

表1 技改造前后原矿粒度组成对比结果

注:以上数据采集日期为2014年6月与2015年4月。

少,细粒级含量增加。

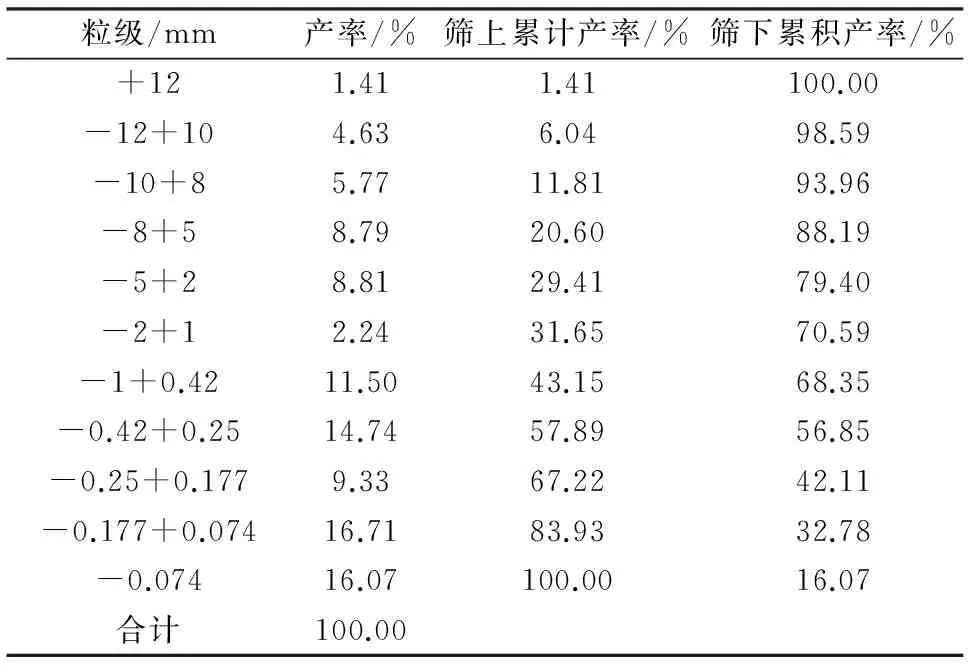

1.2 磨机全给矿粒度分析

取磨机全给矿(新给矿+返砂,返砂比250%)试样进行筛析,根据筛析结果作粒度累积曲线。可知磨机新给矿dmax= 10.62≈11 mm(磨机给矿95%过筛粒度),-0.074 mm粒级含量为16.07%。磨机全给矿粒度筛析结果见表2。

表2 磨机全给矿粒度筛析结果

2 新钢球配比制度的理论计算及结果

2.1 初装球(球磨机内球比)计算

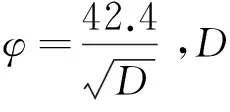

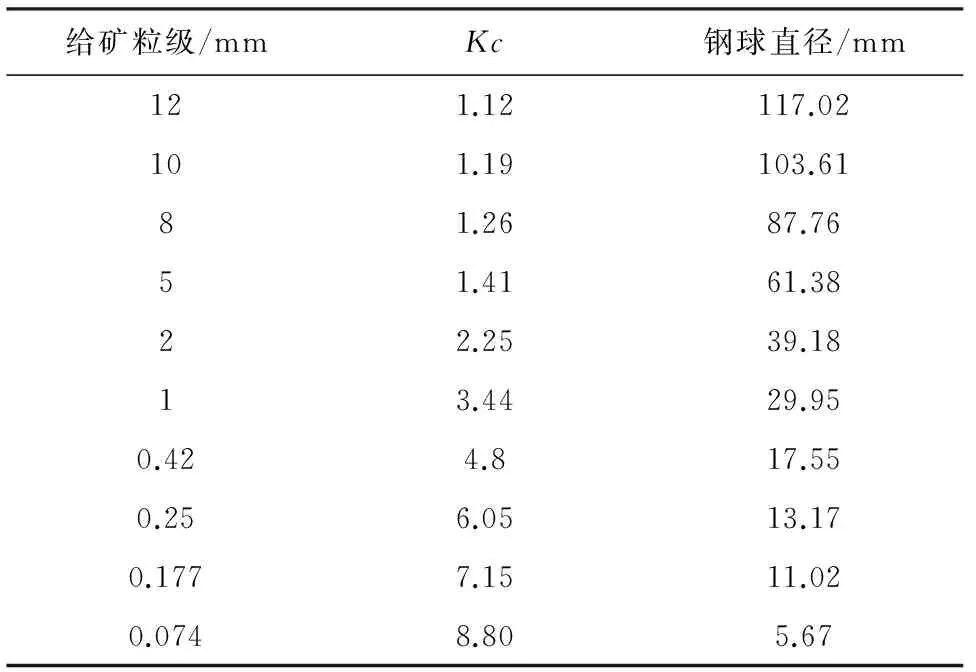

综合参考国内外生产实践,在计算钢球直径时,如果尽可能考虑影响计算钢球尺寸的各种因素,则对精确求出钢球尺寸大有益处。因此,决定采用球径半理论公式为磨机钢球球径计算的方法。根据段希祥教授推导出的球径半理论公式(1),结合矿石性质及选矿厂实际磨机情况,计算出的不同给矿粒级情况下钢球直径尺寸,见表3。

(1)

表3 不同入磨粒度钢球直径计算结果

按照返砂比为250%的比例,将分级机返砂与球磨机入料混合形成新给矿进行粒度组成筛析试验,其中新给矿中扣除不需要磨细的-0.074 mm粒级产率,折算出待磨给矿粒度组,然后按照相应比例分成4个组,由4个组的产率,按照偏大一点的原则处理,确定初装球的比例,结果见表4。

表4 按返砂比250%计算的钢球直径

根据表3、表4,计算钢球球径及直径取整,选矿厂初装球比例为φ100 mm∶φ80 mm∶φ60 mm∶φ40 mm=3∶2∶3∶12。

2.2 补加球确定

由于钢球的不断磨损,需定期向球磨机内补加一种或几种不同尺寸的钢球,使球磨机内钢球的充填率和各种尺寸钢球的比例大致保持不变。

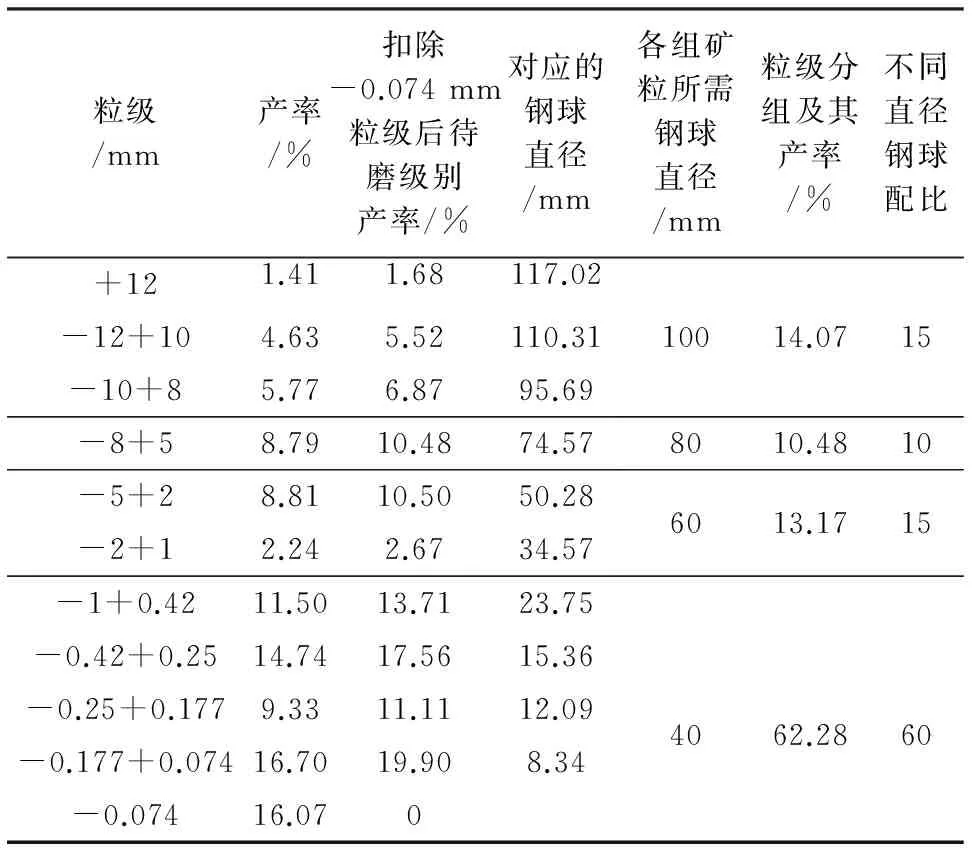

此次钢球配比采用球径半理论公式计算球径,指导初装球的配比,并以初装球作为补球计算的依据,绘制磨机初装球的球荷粒度正累积特性曲线,用作图方法确定补加球后的球荷正累积特性曲线,依据此曲线得出各种补加球的比例。其理论依据是:磨矿中各种球均被磨损,大球的冲击磨损大但研磨磨损小,小球的冲击磨损小但研磨磨损大,可以认为大球及小球的磨损速度相当。因此,将初装球的球荷曲线向左下平行移动即可得磨损后的球荷曲线,而向右上平行移动即可得补加后的球荷曲线。

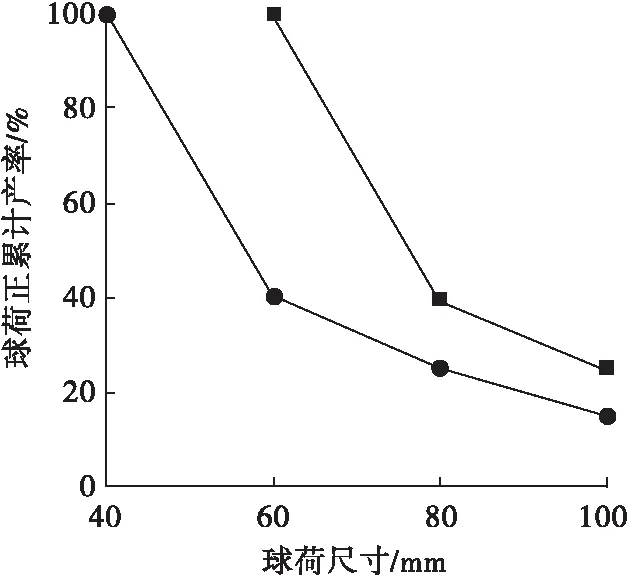

将计算所得初装球的累积球荷特性曲线作为球径尺寸的函数,绘制初装球曲线,钢球补加曲线见图1。

小直径钢球可由大球磨损而得到,同时考虑到球的种类多时补加麻烦及管理复杂,实际补球时只补加3种不同尺寸钢球,从φ60 mm球径开始补加,以此为起点作初装球曲线的平行线,即得补加球的累积球荷曲线,见图1。由补加球曲线上可查出φ100 mm、φ80 mm、φ60 mm 3种球的补加百分率分别为25%、15%、60%,比例为5∶3∶12。故决定补加φ100 mm、φ80mm和φ60 mm 3种球,补加球的单耗按0.6 kg/t计算,若按1 000 t/d计,日补加钢球为1 000×0.6=600 kg,每台磨机补加1/2×600=300 kg,即φ100 mm球补加75 kg、φ80 mm球补加45 kg及φ60 mm球补加180 kg。

图1 钢球补加曲线

3 结 语

(1)采用精确度较高的段式球径半理论公式计算球径,指导初装球的配球,再通过作图法确定补加球方案,确定出新的钢球制度:初装球比例φ100 mm∶φ80mm∶φ60mm∶φ40mm=3∶2∶3∶12,补加球比例φ100 mm∶φ80 mm∶φ60 mm=5∶3∶12。

(2)此次钢球配比制度的优化主要针对选矿厂矿石性质及球磨机特点,在理论计算、理论分析的基础上,结合实际生产情况,完成了钢球配比优化及确定补加球制度的计算。但以上数据仅为理论计算所得为拟钢球补加方案,未经试验论证,后期仍需要在现场进行试行,通过连续考察统计一段时间(2个月左右)的处理量、补加钢球的数量以及磨机运转电耗,计算调整出新的最佳补加球制度。可有效提高磨机效率,在一定范围内降低钢球消耗与磨机电耗,达到节能降耗的目的。

[1] 段希祥.选择性磨矿及其应用[M].北京:冶金工业出版社,1995.

[2] 曹亦俊,段希祥.球磨机装补球理论的现状及发展趋势[J].有色金属,1999(4):34-38.

[3] 严刘学,史广全,刘安平,等.梅山铁矿提高磨矿产品均匀性试验[J].现代矿业,2014,30(4): 130-132.