石灰石-石膏湿法烟气脱硫除雾器设计选型和运行维护

(国电重庆恒泰发电有限公司,重庆 400805)

除雾器是湿法脱硫烟气净化的关键设备之一,能避免石膏雨的产生。国内外一些科研机构对此有过比较深入的研究[1],本文根据自身的经验,对除雾器的一些重要运行参数以及设计结构作进一步的探讨,并针对目前运行中经常出现的问题,提出解决的途径。

除雾器的形式有多种,即水膜式、旋转离心式、叶片式等。在湿法吸收塔中一般都采用叶片式除雾器。叶片除雾器有以下优点:阻力小于100 Pa;切分粒径能达到25 μm,不易堵塞等。这些特点使其在高硫煤烟气脱硫中得到了广泛使用。

1 除雾器的几个重要概念

临界流速:除雾器在不产生二次携带的最高烟气流速。通常情况下,叶片的片形设计要求临界流速在6 m/s左右。

二次携带:由于进入吸收塔烟气流速的增大,本来已经被除雾器叶片捕捉到的液滴又重新进入气流中。二次携带导致了除雾效率的降低。

切分粒径:除雾效率为50%时对应的液滴直径。相同间距的叶片如果流速变化,其切分粒径也会随着变化。切分粒径是反映除雾器除雾性能的重要指标。一般在20~40 μm。

含水率:反映除雾器性能的一个参数。按规定,除雾器后的烟气含水量小于100 mg/Nm3。

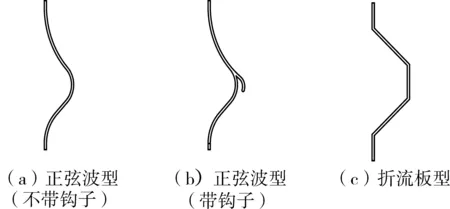

2 除雾器叶片种类及间距的选择

虽然用于湿法脱硫中的除雾器叶片有多种, 但在我国各大火电厂使用的除雾器叶片类型主要有正弦波型和折流板型。其中,正弦波型的叶片作用于二级除雾器时是带钩子的。这两种叶片都在脱硫除雾器中得到应用,正弦波型的应用更广泛一些。

图1 叶片截面形状

正弦波型叶片采用挤塑技术,而折流板叶片一般采用注塑技术。用于制造除雾器叶片的材料通常采用PP塑料,这种材料不仅韧性较高,防腐性能高,而且降低了工程造价。但是,该材料耐温性不好,随着温度的升高,强度很快降低。其常温下的强度为30 MPa左右。

除雾器叶片的选择通常要求尽量减小对烟气流动的扰动。叶片截面的几何形状决定了该叶片的临界流速。临界流速至少在4 m/s以上,一般要求6 m/s。虽然临界流速要求达到6 m/s,但建议选择烟气的流速时应在3~4 m/s。当混合烟气通过除雾器时,除雾器的叶片在烟气进入和离开时要有导流效果,以维持烟气的流动方向。烟气进入叶片后改变流动方向,根据惯性捕捉混合烟气中的液滴。虽然较高的烟气流速在一定程度上可以减小脱硫吸收塔的直径,降低成本。但是,由于流速过高,烟气中的二次携带会增加,这会对大气造成严重污染。

除雾器叶片的间距由除雾器阻力和除雾效率两个因素决定。通常要求两级的阻力小于300 Pa,同时还要求通过除雾器中的烟气含水率小于75 mg/Nm3。从目前叶片型除雾器使用来看,正弦波型的叶片间距一般保持在30 mm左右,而平板型两级除雾器叶片间距一般选择为20 mm或40 mm。

平板型除雾器叶片的两端支撑在支撑梁上。支撑梁的跨度可以根据叶片厚度以及间距计算,如果按照叶片的高度200 mm、厚度3 mm、间距40 mm计算,当叶片结垢层的厚度达到5 mm时,可计算出叶片承受的最大应力。其结果如表1所示。

表1 不同跨距下的叶片1/3结垢后的最大应力

PP材料在70 ℃情况下的强度约为9 MPa,根据除雾器的工作条件,选择安全系数为4.5, 允许应力1.96 MPa。因此,建议平板型除雾器的支撑梁跨度尽量不要超过2 000 mm。

3 屋脊型和平板型除雾器的选型

为了提高除雾器的效果,湿法脱硫系统一般采用两级除雾:第一级为粗级除雾器,叶片间距相对较宽(一般为30~40 mm);第二级为精级除雾器,叶片间距较窄(一般为25~30 mm)。上述两种除雾器叶片形式均可以用来组装成平板型和屋脊型且在湿法脱硫中都得到了广泛、成功的应用。

平板型除雾器可以布置在吸收塔内,也可以布置在烟道中。屋脊型除雾器仅可布置在吸收塔内,常采用在单层梁上支撑两级除雾器叶片,成菱形结构,方便于检修维护。也有用两层梁支撑的,两级除雾器叶片各支撑在每层支撑梁上。

从图2可以看出,单层梁的屋脊型除雾器占用空间比两级平板型除雾的小。但是,考虑到为了减小携带水的量,通常要求烟气在除雾器叶片高度1 m以上才允许烟气改变流向或提高流速,这样允许大的颗粒落回到除雾器。如果加上预留的1 m空间,屋脊型和平板型在吸收塔高度上占用总空间是比较接近的。

图2 单层梁的屋脊型和平板型除雾器在高度上的布置图

从经济角度考虑,平板型要比屋脊型成本略低一些,从安全稳定运行角度分析,屋脊型远大于平板型(见表2)。通常情况下,除雾器最好选择屋脊型,确保脱硫系统安全、稳定、环保地运行。屋脊型除雾器的结构设计较平板型更加牢固稳定。现在一些火电厂不采用GGH换热设备,这样会导致吸收塔出口烟温较高(55 ℃)。所以在使用高硫煤及原烟气温度较高时,采用屋脊型更适合。以国电重庆恒泰电厂为例(图3~4拍摄于2008年5月14日,反映的是国电重庆恒泰电厂脱硫系统除雾器检修时堵塞状态),燃煤硫分较高,初始脱硫吸收塔除雾器配置为平板型,由于除雾器运行工况恶劣,冲洗水制度不完善,经常发生由除雾器叶片板结堵塞导致的除雾器局部垮塌,失去除雾器效果,致使无法长周期正常运行。因此原因,于2013年分别对1、2#机组脱硫除雾器进行改造,采用“两级屋脊型+管式”。解决了脱硫系统水平衡问题;冲洗水系统加装两台冲洗水泵,单独供冲洗水使用,冲洗水压力持续维持2 bar以上;冲洗形式设定为每间隔2 h自动冲洗1次(视机组负荷高低随时调整);冲洗水源为洁净的工艺水,建立完善了冲洗水冲洗制度,并认真严格执行。改造后使用运行至今,运行状况良好。

表2 屋脊型除雾器与平板型除雾器的比较

4 除雾器结垢原理和冲洗系统设计

除雾器的工作原理:当携带液滴的烟气进入除雾器后,烟气顺着除雾器叶片之间的通道通过除雾器时,烟气中的液滴具有一定质量,由于惯性作用从烟气中分离出来,直接撞上除雾器叶片,被吸附在除雾器叶片上。当液滴颗粒结合成较大颗粒时,液滴依靠其自身重力重新落回吸收塔,一部分附着在叶片表面上。一般情况下,石膏浆液中含有饱和的硫酸钙和亚硫酸钙,以及石灰石溶液中的硫酸钙与亚硫酸钙的颗粒,促使石膏浆液充分吸收烟气中的SO2,进一步反应产生更多的硫酸钙和亚硫酸钙,促进硫酸钙的沉淀。石膏浆液经过浆液循环泵输送至喷淋管从喷嘴喷出,与原烟气充分接触融合后,有很小一部分随着烟气的携带附着在除雾器的叶片或其他零部件上。如果浆液在叶片上停留的时间较长,将使叶片表面形成一层结垢层。饱和度较高时,沉淀的石膏颗粒更容易快速形成。

图3 改造前平板型堵塞的照片

图4 改造后屋脊型的照片

一旦结垢发生以后,结垢速度将加快,结垢层越厚,叶片间通道间距越小,烟气流速增大,进一步加大了二次携带的风险。叶片上的石膏结垢物通常很难清洗掉。所以,合理设计除雾器的冲洗系统非常必要。

除雾器冲洗系统设计时,要充分考虑诸多设计因素:冲洗水压力、冲洗水流量、冲洗强度、冲洗水水质、冲洗频率及喷嘴覆盖面积等要求。

通过调节各冲洗通道的间隔时间来调节补充水的量,冲洗通道的顺序是按间隔顺序依次冲洗。另外,根据需求,冲洗间隔也可调整,在一个周期内增加对迎风面冲洗的次数。冲洗的频率通常取决于吸收塔每小时的蒸发水流量,当吸收塔塔内的液位低于设定值时,自动控制将执行除雾器的冲洗程序。

一般情况下,为了降低烟气通过除雾器后的携带水,通常可以只冲洗除雾器一级叶片的迎风面和背风面、二级的迎风面。在冲洗前,保证喷嘴的压力是很重要的,喷嘴压力偏差不应该超过±10%,喷嘴的角度一般选择90°或110°,应维持200%以上的重叠面积。冲洗水的压力要求持续保持2 bar以上。

冲洗水的水质要求尽量要采用洁净的水,以便迅速降低除雾器叶片上附着浆液的饱和度,避免结垢。

5 除雾器的安装、运行和维护注意的问题

1)除雾器支撑钢梁的制作和安装要在公差范围内,并在工程质量检查计划表中得到体现。安装除雾器过程中经常出现梁的间距过大,导致除雾器的安装不能牢固定位。

2)另外由于PP材料在温度较低时韧性较低,一旦受到冲击荷载就容易碎掉,所以冬季施工时,一定要小心搬运。

3)运行维护方面,国内个别火电厂脱硫系统中除雾器存在问题多是由除雾器栅格严重板结堵塞后出现垮塌情况引起的。维护好除雾器正常运行的重要途径就是建立并严格执行除雾器冲洗制度,并且及时观察除雾器前后端的压差。当压差变化增大时,要求尽快用水冲洗,并增加冲洗次数。

特别是对于燃煤含硫量较高的火电厂,由于从吸收剂携带补充来的水分增加,而吸收塔的蒸发水量不变,所以吸收塔的液位越来越高,最终吸收塔处于高液位运行,除雾器得不到正常自动冲洗。这种情况下,一定要先解决水平衡问题,再进一步完善对除雾器的定期冲洗制度,并严格执行。

倘若除雾器装置未在要求的工况下运行或存在冲洗水系统故障时,就会发生石膏浆液沉积在除雾器的叶片及支撑上或者除雾器弯道里面。如果发现有沉积堵塞现象,务必要对除雾器装置认真检查。检查确定板结物是否可溶,是否疏松,是否是石膏结晶,是否为硬结垢。如果产生的是硬结垢,使用配套的冲洗系统进行正常的冲洗很难去除,故必须保证冲洗水系统正常运行,避免除雾器产生硬结垢。

4)待停机对整个除雾器的检查是很有必要的,主要检查部位:除雾器栅格下部是否沉积堵塞;叶片是否板结;栅格是否机械损坏;栅格是否移动错位;喷嘴或管道是否损坏或堵塞;管道系统的是否泄露;冲洗阀门是否完好等。若除雾器下部积有浆液或叶片间有硬结垢产生时,除雾器的性能将大大失效。这种情况下,应及时安排专业冲洗单位人员进行离线高压水进行冲洗,冲洗水压力控制在<10 MP。残余板结物应使用合适的工具来刮除(如塑料刮刀)。

6 结论

从除雾器的叶片入手分析了叶片强度,从而建议平板型除雾器支撑梁间距不要超过2 000 mm。详细分析平板型和屋脊型各自的特点,认为这两种形式都可以应用于烟气脱硫领域,但从经济性考虑,建议适当情况下可以选择平板型。在使用高硫煤及烟温较高的火电厂,采用屋脊型更适合。从安装角度,强调了支撑梁制造和安装精度的重要性。另外分析了除雾器叶片的结垢原理,强调了冲洗水系统的重要性。最后,从运行维护的角度,必须完善对除雾器检测和冲洗制度,并严格执行,这样才能有效地确保除雾器运行的安全、稳定、长周期。

[1] 金定强.脱硫除雾器设计[J].电力环境保护,2003,19(1):19-21.