注水系统节能潜力及措施研究

梁玉艳(大庆油田有限责任公司第八采油厂)

随着油田开发的不断深入,“注水”已成为是油田开发的基础和关键,由于注水量和耗电量的大幅度上升,提高注水系统效率、降低注水能耗已成为节能降耗的主要任务[1]。结合注水系统实际运行情况,对系统运行设备进行能耗测试,分析注水系统各种能耗指标,查找注水系统能耗高原因,研究注水系统节能潜力及节能措施,从而达到注水系统节能降耗的目的[2]。

1 注水系统能耗现状

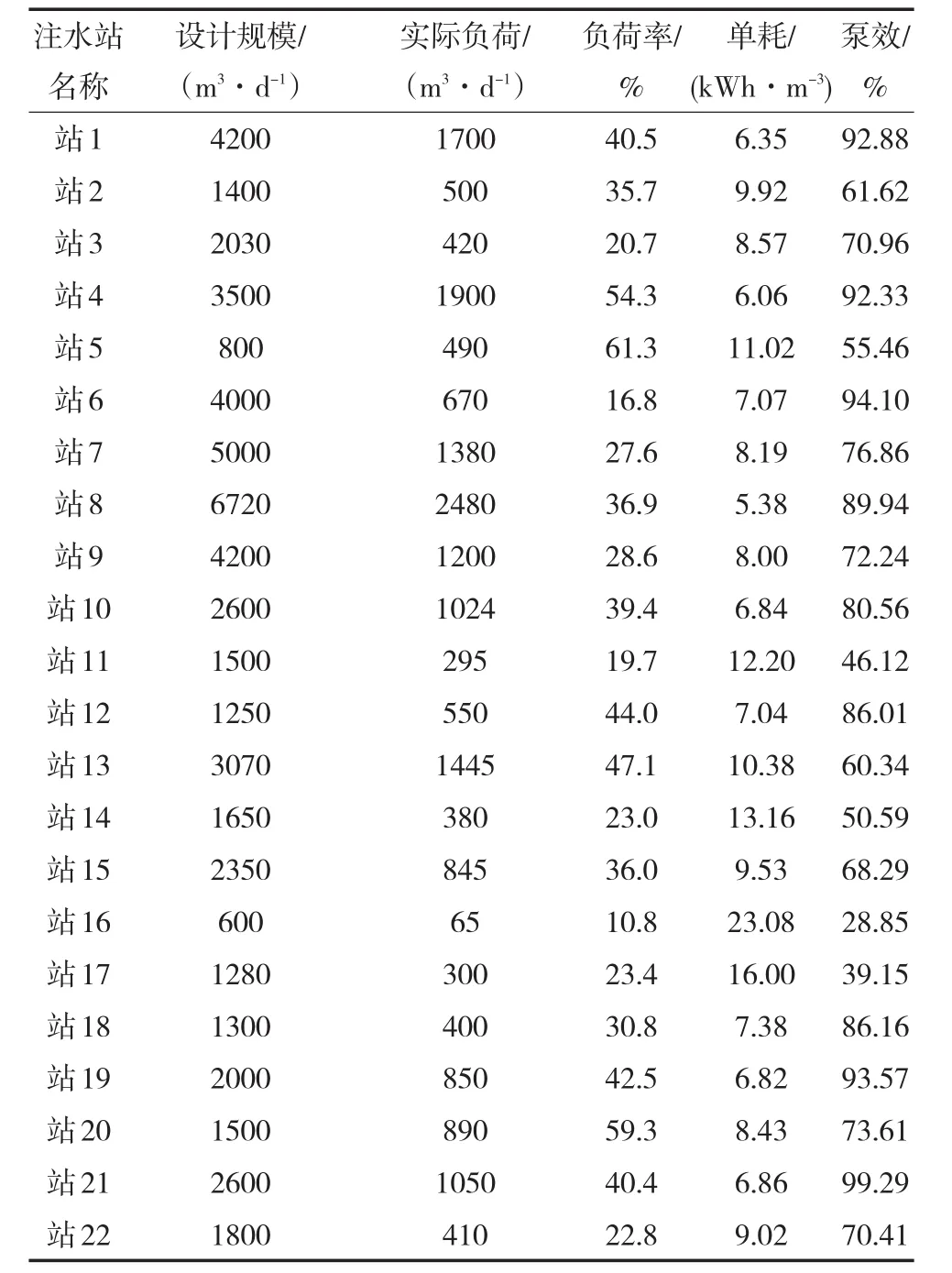

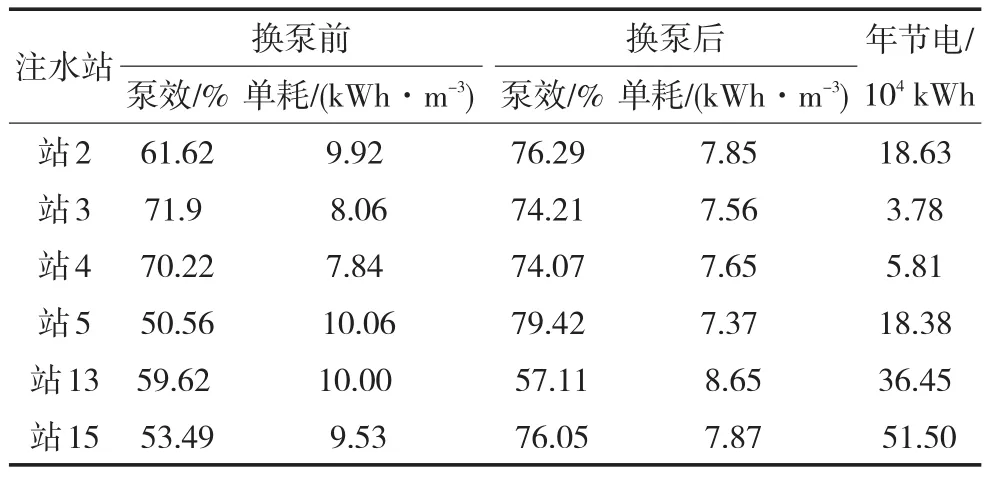

截至目前为止,某厂共建成注水站22座,注配间50座,安装注水泵319台,变频装置74套。采集能平衡测试数据,全厂日注水23 094 m3,注水单耗7.95 kWh,其中集中注水系统日注水19 244 m3,日耗电149 141 kWh,注水单耗7.75 kWh;分散注水系统日注水3850 m3,日耗电34 457 kWh,注水单耗8.95kWh,其中某分散注水区块日注水3070 m3,日耗电29 104 kWh,注水单耗9.48 kWh/m3,注水单耗较高,具有一定的节能潜力,见表1。

2 注水系统存在的问题及节能潜力

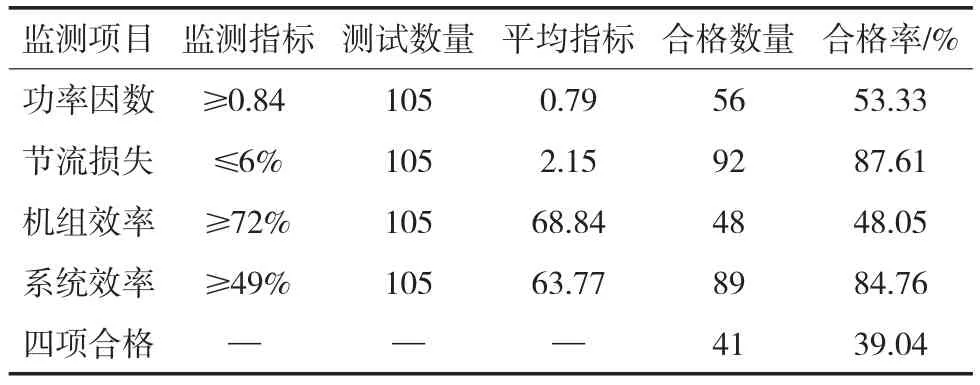

2015年节能监测中心对注水系统运行设备进行测试,共测试注水泵105台。根据SY/T 6275—2007《油田生产系统节能监测规范》中的规定,机泵节能监测合格指标情况[3]见表2。

表1 注水站能耗现状统计

2.1 泵机组运行效率低

测试平均机组效率为68.84%,比监测指标72%低3.16%,合格数量为48台,合格率为48.05%。其中注配间内注水泵机组效率较低,机组效率低于50%有10台泵,占测试泵的10%,主要由于注配间内电动机效率和泵效较低造成的。

表2 机泵节能指标检测情况统计

2.2 注水系统电动机功率因数较低

测试平均功率因数为0.79,比标准监测指标0.84低6%,合格数量为63台,合格率为53%。其中,注配间注水泵测试的功率因数均低于监测指标0.84,这主要由于间内所辖注水井注水量小于预测水量,泵的实际流量小于额定流量,导致电动机输出功率较低所造成的。

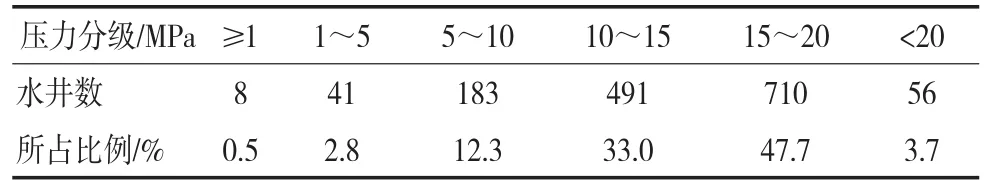

2.3 泵井压差过大且分布不均匀

全厂2790口水井,开井1490口,平均泵压19.42 MPa,平均油压15.52 MPa。泵井压差达到3.9 MPa,注水压力最高达到22 MPa,最低小于1 MPa(表3)。

表3 采油八厂注水井注入压力分级统计

2.4 注水工艺不适应性

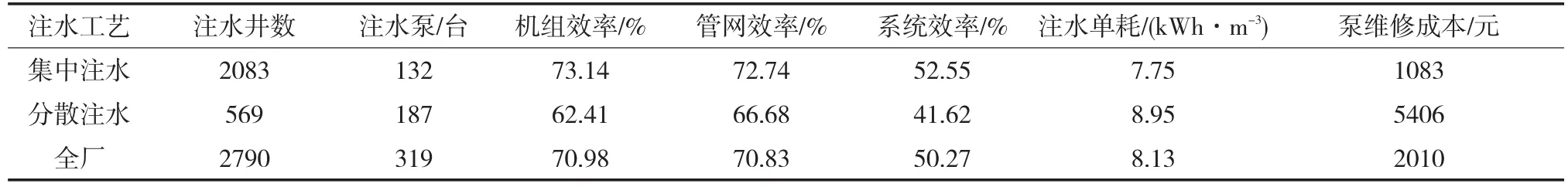

采集能平衡测试数据发现,分散注水工艺经济运行指标均高于集中注水工艺指标,另外该工艺注配间内小排量柱塞泵多,维修工作量大、维修费用高;以及分散工艺管理点多,管理难度大且用工成本高,注配间需要专人操作维护,而配水间无需专人操作(表4)。

3 注水系统节能措施及效果

3.1 提高注水泵机组运行效率

维修更换腐蚀老化低效注水泵,提高泵效进而提高运行泵机组效率。根据能平衡测试及现场运行情况,2015—2016年,对全厂注水站泵效低于且损坏严重的注水泵进行维修更换,两年共计更换低效注水泵6台,年节电134.55×104kWh(表5)。

表5 注水泵换泵情况统计

合理匹配注水泵排量。在注水站维修改造时,结合本站生产实际情况,合理匹配大小排量注水泵,减少大排量注水泵运行时回流量,提高运行设备的机组效率[4]。站8内离心泵泵效低,平均泵效仅有26.5%,且排量与区块水量不匹配,站内存在回流300 m3/d,导致系统能耗较高。因此,对离心泵进行改造,应用高效柱塞泵替代低效离心泵,同时配套安装变频调速装置,改造后注水单耗下降了57.1%,年节电193.5×104kWh。

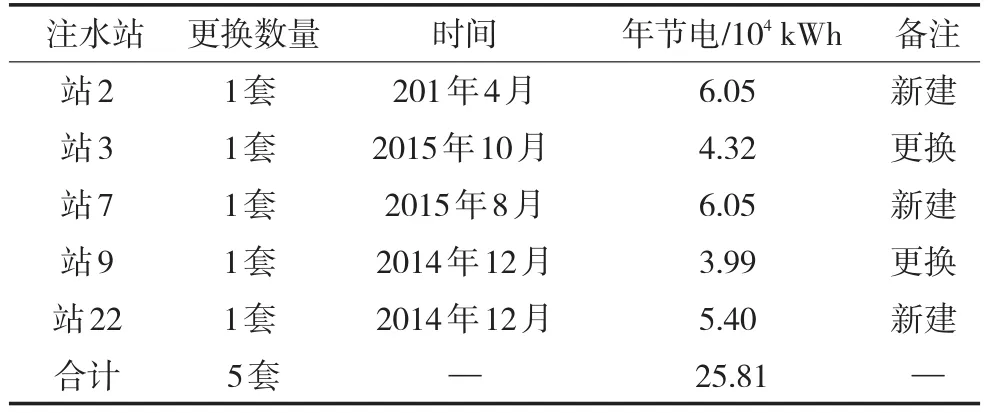

加强变频器日常管理,做好设备维护工作,提高变频器利用率,减少注水系统回流量,减少系统能耗损失[4]。目前全厂注水站共有变频装置数量51套。近两年全厂共计更换损坏变频5套,年节电25.81×104kWh(表6)。

表6 注水泵变频更换情况统计

3.2 提高注水系统电动机功率因数

一是提高自然功率因数,合理选择电动机容量,减少电动机无功消耗、避免设备空载运行、合理安排和调整工艺流程,改善电动机运行状况。二是采用人工补偿无功功率。在现场允许情况下安装电力电容器。

3.3 降低泵井压差过大及油压分布不均匀

一是降低高压井注入压力。对高压注水井采取压裂、酸化、解堵等治理措施,提高薄差油层吸水能力,降低注水井压力;对油压高吸水能力差注水井,采取周期注水,统计全厂正常生产1490口注水井,高于15 MPa有766口,占总井数51.4%。与开发部门结合,对部分压力高注水井进行酸化,对不适合酸化且地层吸水能力差的油压高于20 MPa的部分注水井采取周期注水,2016年共调整180口,水量下调945 m3/d,累计减少注水12.54×104m3,年节电88.79×104kWh。

表4 2016年注水系统经济运行指标

二是提高低压井注入压力。对于封隔器失效、井下水嘴刺大、层段窜槽等原因造成的压力低于区块平均注水压力的低压井,可通过作业提高井口油压,避免低效、无效注水,减少系统能耗损失[5]。

三是调整来水压力。采取增压泵对部分井进行增压;调整单井支线走向,将高压注水井接至高压注水干线,将低压注水井接至低压注水干线;安装水力调压泵,部分来水增压后为高压注水井供水,部分来水降压后为低压注水井供水[5]。

3.4 改造分散注水工艺,降低系统单耗

某地区供注水系统建于1998年,采用集中低压供水、分散注水工艺,建成含油污水深度处理站1座、地下水深度处理站1座[6]、注配间13座,安装柱塞泵48台,管辖注水井167口,实际注水量2010 m3/d,注水单耗9.48 kWh/m3,与集中注水工艺相比,某地区分散注水工艺年多耗电80.7×104kWh。目前,由于柱塞泵运行时间长,设备腐蚀老化严重,维修工作量大、费用高。

通过研究分析某注水区块能耗指标及注水工艺现状,对该区块供注水系统进行管网优化调整,将分散注水工艺改为集中注水工艺。在A区块新建注水站一座,由B水质站和C水质站供水,将15座注配间改为配水间,拆除柱塞泵52台,新建注水站至15座配水间高压注水管道道19 km,管道为钢管,压力等级25 MPa。

沙漠绿岛石西油田

改造后,某区块注水单耗由9.48 kWh/m3下降为为7.42 kWh/m3,年节电168.7×104kWh,节省费用104.6万元。某区块15座注配间年维修费用为105万元,实施后年维修费用为20.4万元,年节省维护费用84.6万元。

通过对注水系统进行能平衡测试,确定造成系统效率低、能耗高的主要影响因素,提出并实施了合理的节能技术改造措施,共计年节电611.4×104kWh。

4 结论及建议

一是对于分散注水改集中注水改造,应在改造前具体分析现场的实际情况,综合考虑能耗、投资、生产管理等方面,优化改造措施。

二是在新建站及老站维修改造时,合理匹配注水泵泵型,减少系统回流损失,提高注水泵机组效率,降低系统能耗损失。

三是对于能耗高的注水区块,可以从油藏工程和地面工程协作,采取综合治理措施,达到节能降耗的目的。

[1]梅雪松,李兴科,刘学武,等.仿真优化PCP技术在扶余油田注水系统中的应用[J].钻采工艺,2008,31(6):142-145.

[2]高跃龙.油田注水系统节能降耗分析[J].中国石油和化工标准与质量,2013(17):40.

[3]白时艳.超声波防除垢技术应用效果浅析[J].中外能源,2014,19(5):86-88.

[4]金鑫.电动机变频调速技术在油田注水泵中的应用[J].中国设备工程,2013(5):70-71.

[5]孙冰,陈曦.注水井措施优先对节能效果的影响[J].油气田地面工,2008,27(5):37-38.

[6]孙殿国.外围油田注水工艺技术[J].油气田地面工程,2007,26(12):24-25.