江西电网干式电抗器运行情况分析及故障防范措施研究

万 华,邓 鹰,王承飞,徐碧川,黄治华,张 竞

0 前言

电抗器属感性器件,可用作无功补偿、限流、平波、滤波、阻尼、移相等装置,已大量用于电力系统中。电抗器按照冷却方式划分,可分为油浸铁心电抗器、干式空心电抗器、干式铁心电抗器。其中,干式空心电抗器(以下简称“干式电抗器”)具有重量轻,安装简单,维护量小,成本低等优势,发展十分迅速[1-3]。目前,江西电网中的各类电抗器以干式电抗器为主。

然而,近年来江西电网干式电抗器故障频发,以35 kV干式并联电抗器尤为突出。过高的故障率,不仅造成重大直接经济损失,故障时还引发主变跳闸等故障,严重影响电网稳定运行。针对上述问题,本文首先对江西电网干式电抗器运行情况进行分析,然后针对干式电抗器故障案例,归纳出江西电网干式电抗器的主要故障原因并提出相应的故障防范措施。

1 江西电网干式电抗器运行情况

1.1 江西电网干式电抗器装用情况

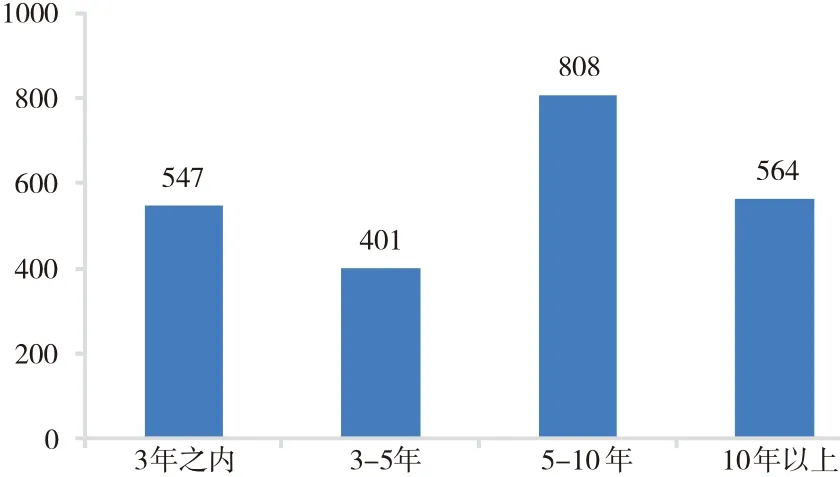

截至2016年12月,江西电网共有35 kV干式电抗器92组。从运行年限看,江西电网35 kV干式电抗器运行年限较短,大部分在10年以内。其中,3年以内的25组,3-5年的15组,5-10年的43组,10年以上的9组,如图1。

图1 江西电网35 kV干式电抗器分类情况

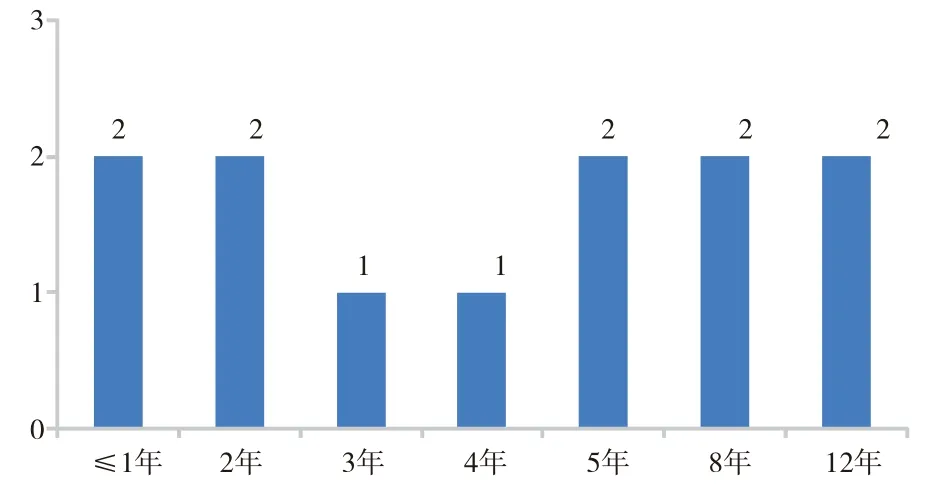

截至2016年12月,江西电网共有10 kV干式电抗器2320组。从运行年限看,目前江西电网10 kV干式电抗器运行年限较短,大部分在10年以内。其中,运行年限不足3年的547组,3-5年的401组,5-10年的808组,10年以上的564组,如图2。

图2 江西电网10 kV干式电抗器分类情况

1.2 江西电网干式电抗器故障情况

近年来,江西电网干式电抗器故障屡次发生,其中以35 kV干式并联电抗器烧损故障尤为突出。干式电抗器故障不仅造成直接经济损失,还有可能引发500 kV主变跳闸等故障,影响电网稳定运行。

截至目前,江西公司35 kV干式电抗器共发生故障12台次,累计故障率高达4.35%。12台次的35 kV干式电抗器故障简况如下:

1)2004年7月12日,南昌变35kV 1-1L电抗器C相起火燃烧,部分支持瓷瓶击穿炸裂。故障前天气为阴天。故障设备为西安中扬产品,距离投运时间4年,故障后更换为新干式电抗器。

2)2005年4月26日,红外测温时发现南昌变35 kV 1-2L电抗器B相内侧线圈下部1/5处整圈温度达到142℃(其它两相相同部位为62℃)。故障设备为西安中扬产品,距离投运时间5年,35 kV 1-1L、1-2L电抗器全部返厂大修。

3)2007年2月26日,南昌变35 kV 1-2L电抗器发生着火,A相靠中性点处支持瓷瓶有烧黑现象,其附近四个支持瓷瓶也有不同程度的烟熏痕迹。故障前天气为晴天。故障设备为西安中扬产品,距离上次返厂大修时间2年,故障后返厂进行了大修。

4)2007年05月03日,乐平变35 kV 2-2L电抗器发生着火,B相明显烧黑。故障前天气为晴天。故障设备为北京电力设备总厂产品,距离投运时间1年,故障后更换新干式电抗器。

5)2009年3月1日,南昌变35 kV 1-2L电抗器C相发生着火,C相下部线圈靠近中性点引线位置有燃烧痕迹,其与中性点引线的连接板裂开。故障前天气为晴天。故障设备为西安中扬产品,距离上次返厂大修时间2年,故障后返厂进行了大修。

6)2009年04月28日,南昌变35 kV 1-1L电抗器C相发生着火,浓烟导致1号主变的220 kV引线A相接地,保护动作。故障前天气为晴天。故障设备为西安中扬产品,距离投运时间5年,故障后更换为新干式电抗器。

7)2012年10月4日,南昌变35 kV 1-2L电抗器A相发生着火,A相下部线圈靠近中性点引线位置有燃烧痕迹。故障前天气为晴天。故障设备为西安中扬产品,距离投运时间3年,故障后更换为油浸式电抗器。

8)2015年9月3日,南昌变35 kV 2-1L电抗器A相发生着火,故障前天气为阵雨。故障设备为广东顺特产品,距离投运时间8年,故障后更换为油浸式电抗器。

9)2016年03月07日,红都变35 kV 1-2L电抗器A相发生着火,故障前天气为晴天。故障设备为许继电气产品,距离投运时间不足1年,故障后更换为新干式电抗器。

10)2016年4月19日,罗坊变35 kV 1-1L电抗器跳闸,A、C相下方草坪有过火,故障时为阴雨天。故障设备为广东顺特产品,距离投运时间12年,故障后该设备暂未处理。

11)2016年5月11日,值班员汇报罗坊变35 kV 2-1L电抗器存在异响,经检修人员检查电抗器A相本体存在断线,直流电阻偏大,不能投运。故障设备为西安中扬产品,距离投运时间8年,故障后该设备暂未处理。

12)2016年6月28日,罗坊变35 kV 1-2L电抗器A相发生起火。故障发生时现场天气为大雨。故障设备为广东顺特产品,距离投运时间12年,故障后该设备暂未处理。

从35 kV干式电抗器故障时运行年限看,江西电网35 kV干式电抗器故障时运行年限较短,故障时平均运行年限约为5.25年,其中故障时运行年限不足5年的8台次,故障时运行年限最长为12年,详见图3。

图3 江西电网35 kV干式电抗器故障时运行年限统计

江西电网10 kV干式电抗器也发生多起故障,主要故障类型有起火燃烧以及外部相间短路等,部分故障简况如下:

1)2010年3月南昌公司某220 kV变电站2号电容器组投入运行后10 min,运行人员发现2号并联电容器组的串联电抗器冒烟起火,随后立即切断电源。现场检查发现B相电抗器的1、2、3层包封的上半部分已烧损,起火点存在明显的鼓包现象。

2)2010年10月南昌公司某220 kV变电站1号电容器组在投入运行后不久发现串联电抗器冒烟起火,现场检查发现与3月份2号电容器组情况类似,包封上半部分烧损,同时存在鼓包现象。

3)2008年10月23日赣西220 kV清江变1号主变10 kV限流电抗器因猫攀爬导致相间短路,主变遭受冲击。

就目前掌握的3起10 kV电抗器故障情况看,匝间绝缘劣化导致电抗器整体烧毁是10 kV干式电抗器的主要故障类型。

2 干式电抗器故障原因分析

根据我省电抗器故障现象及原因分析结果,结合国内其他省份的干式电抗器故障有关文献报道[4-5],综合认为干式电抗器的故障原因主要有以下3个:

1)匝间绝缘耐热等级不满足运行要求。《国网公司10~66 kV干式电抗器技术标准》中的相关规定:并联电抗器导线股间、匝间和包封的绝缘耐热等级不低于F级(绝缘耐热155℃)。而早期部分干式电抗器采用B级绝缘材料,其最高运行温度为130℃,最高温升为80℃。实际运行过程中,干式电抗器的局部热点温度可能超出B级绝缘材料的耐受温度,致使电抗器匝间绝缘加速老化。

2)电抗器包封进水。户外干式电抗器在运行过程中,在外部辐射、热等应力长期作用下,包封绝缘材料会发生劣化,产生裂纹,导致包封的密封性遭受破坏,水分则不断渗入包封,使得包封内绝缘逐渐劣化。另外,有研究表明,即使包封的密封性没有遭到破坏,包封所采用的玻璃纤维/环氧复合绝缘体系也具有一定的吸水性。所吸水分是通过扩散效应进入包封,饱和吸水率高达7%。我省属潮湿多雨区域,户外使用的干式电抗器如果长期热备用或退出运行时,水分将极有可能扩散进入包封。

3)调匝环在设计(安装位置)、制造工艺以及材料选用等方面存问题。部分故障电抗器的调匝环位于包封顶部,是电抗器进线的前几匝,当投切过电压等过电压侵入时,调匝线圈上的电位梯度要远高于包封中其他线圈,十分不利于调匝环的匝间绝缘。而且,为避免包封绝缘二次固化受损,调匝环固化需在常温下进行,即调匝环所选用的环氧胶可在常温下固化。显然,所选用的环氧胶的耐高温能力要远低于高温固化的环氧胶。

3 干式电抗器故障防范措施

匝间绝缘劣化是导致干式电抗器故障的主要原因,针对干式电抗器的故障原因,本文建议切实做好以下工作:

3.1 设计制造阶段

1)应合理设计电抗器电流密度及温升裕度,干式电抗器铝导线的电流密度不得大于1.2 A/mm2,绝缘材料耐热等级不低于F级。

2)尽量不使用带调匝环的电抗器,如果必须使用,取后置方式,不得前置。

3)户外并联电抗器应配置防雨装置,同时应改善电抗器上部引线与线圈的密封环境。

3.2 交接验收阶段

1)安装前应对电抗器外表面进行认真查看,检查电抗器在吊装时绕组引出线是否被碰伤,电抗器外表面是否有撞伤。

2)严格按照制造厂的安装图纸对电抗器进行现场安装,同时避免在干式电抗器磁场范围内形成金属闭环回路,防止涡流产生。

3)新安装干式电抗器时,不应采用叠装结构,避免单相故障发展为相间故障。

4)安装完成后,检查通风道是否有杂物遗留,引线、接头、接线端子等连接牢固完整。

5)干式电抗器出厂时应进行匝间耐压试验,当设备交接时,具备条件时应进行匝间耐压试验。建议采用GB/T 1094.6—2011《电力变压器第6部分:电抗器》推荐的干式电抗器匝间过电压试验进行电抗器匝间耐压试验。

3.3 运维检修阶段

1)加强干式电抗器的运行巡视和红外测温工作。现场巡视时注意检查电抗器包封撑条是否脱落,外绝缘有无放电现象,干式电抗器噪声、振动有无异常。红外测温时注意与历史温升、相间温升比较,及时发现电抗器是否异常。

2)运行人员投切干式电抗器后,应检查表计(如电流表、无功功率表)指示正常,有人值守变电站应到现场检查干式电抗器和断路器等设备情况,无人值守变电站应通过监控检查干式电抗器有无冒烟、起火现象。

3)停电期间,加强干式电抗器的维护工作,按照“逢停必扫”原则对电抗器包封及瓷瓶表面进行清理。检查电抗器表面涂层有无龟裂脱落、变色,观察包封表面憎水性能是否劣化,必要时进行喷涂处理。

4)户外干式电抗器表面应定期清洗,5~6年重新喷涂憎水绝缘材料。喷涂RTV涂料,应喷涂3遍,喷涂第1遍后,相隔2 h以上再喷涂第2遍,喷涂第2遍后,相隔3 h以上再喷涂第3遍。涂料喷涂应均匀,无流痕、垂珠现象。

5)各组并联电抗器应轮换投退,延长使用寿命。

4 总结

1)干式电抗器故障主要是由匝间绝缘缺陷引起的,造成干式电抗器匝间绝缘劣化的原因主要有:绝缘材料耐热等级不够,导致绝缘材料加速老化;电抗器包封进水,导致电抗器绝缘材料受潮劣化;调匝环设计及工艺存在问题,导致干式电抗器调匝环部位匝间绝缘存在薄弱点。

2)应加强干式电抗器在设计制造、交接验收及运维检修阶段的技术监督管理。针对省内干式电抗器典型故障原因,参照标准规范要求采取对应的防范措施,防止干式电抗器匝间绝缘发生劣化。

[1]廖敏夫,程显,翟云飞.干式空心电抗器脉冲振荡匝间绝缘检测系统的仿真和试验[J].高电压技术,2011,37(6)∶1343-1348.

[2]李德超.干式空心电抗器故障原因分析及处理措施[J].电力电容器与无功补偿,2014,35(6)∶86-90.

[3]梁景明.10 kV干式空心串联电抗器烧毁故障原因及解决方案[J].技术与市场,2016,23(9)∶53-54.

[4]苗俊杰,姜庆礼.500 kV变电站35 kV干式电抗器故障分析[J].电力电容器与无功补偿,2012,33(2)∶65-69.

[5]钱之银,杨凌辉,朱峰,程真何.并联干式电抗器故障原因分析[J].华东电力,2000,12(1)∶10-13.