凝汽器真空系统严密性降低排查及治理

刘 浩,王希平

0 引言

凝汽器真空是汽轮机运行中重要的监视参数和主要经济指标之一[1]。由于各种原因,使凝汽器真空系统漏入空气,造成真空系统严密性试验不合格,对机组的安全性和经济性产生较大的影响。从安全性而言,当凝汽器汽侧漏入空气后,凝结水的溶解氧增大,对凝结水系统管道、设备引起的低温氧腐蚀,影响其使用寿命;另外,真空下降后,低压缸排汽压力下对应的饱和温度上升,引起低压缸两侧轴承座膨胀量发生变化,导致中、低压转子轴系的中心位置改变,导致机组振动增大,严重时造成动、静部分摩擦,引起设备损坏。从经济性而言,当凝汽器真空下降后,机组的有效焓降减少,冷端损失增加,热耗率上升[2]。因此,加大对凝汽器真空系统的治理力度,制定切实可行的解决方案,使凝汽器真空严密性符合设计要求。

1 设备概况

某热电公司2×350 MW汽轮机为东方汽轮机厂引进日立技术生产制造的C350-24.2/1.35/566/566型超临界、一次中间再热、单轴、高中压分缸、三缸双排汽、一次可调整供热,抽汽凝汽式汽轮机。抽汽回热系统采用3台高压加热器,1台除氧器和4台低压加热器组成八级回热系统,汽封为自密封系统。凝汽器为单流程、单背压、表面式、单壳体、横向布置,由喉部、壳体、及底部滑动、固定支座等组成的全焊结构,凝汽器与低压缸排气口的连接方式采用不锈钢膨胀节挠性连接,底部采用刚性支撑;凝汽器接受主机排汽、小汽机排汽、本体疏水,还具有接受旁路排汽、高、低加事故疏水、除氧器溢流水及锅炉启动疏水等。凝汽器喉部除2台小机排汽管外,还设置有7、8号低压加热器、三级减温减压装置。6、7、8段抽汽管道及轴封回汽、送汽管道从喉部顶部引入。循环水系统采用带自然通风冷却塔的扩大单元制二次循环供水系统,循环水泵配置采用一机二泵型式,每台机组设置2台100%容量水环式真空泵。

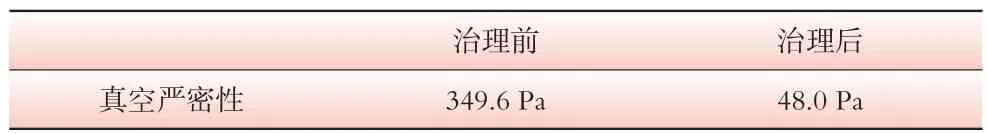

2号机组自投产以来,凝汽器真空系统严密性一直不合格;严密性试验结果,平均值在350 Pa/min左右,远高于《中国国电集团公司火电机组达标投产考核办法》(2010年版)的规定值,即:机组在80%额定负荷以上,真空严密性下降速度<200 Pa/min。

2 原因排查

2.1 调整运行方式

为解决机组凝汽器真空系统严密性不合格问题,首先通过运行方式调整,对以下几处系统进行了逐一排查。

1)主机汽封系统:当低压缸的轴端汽封供汽压力低于设计值时,低压缸两侧的轴端汽封起不到密封作用,将吸入少量的空气,将引起凝汽器真空下降。为此,通过提高主机轴封供汽压力的方法,观察凝汽器真空及低压缸排汽温度未有变化。在低压缸轴端的轴封供回汽管道上安装有进回汽手动门,为进一步检验低压缸轴封处是否漏入空气,通过节流低压缸两端轴封回汽门开度,使低压缸两端轴封有微量的蒸汽冒出,检查凝汽器真空及排汽温度未变化,说明低压缸轴端的轴封供汽压力能够满足设计要求。

2)2台小汽轮机轴封系统:为检验2台小汽轮机的低压轴封系统是否存漏空气现象,运行中通过调整A、B小机低压轴封的回汽门开度,直至小机低压轴封处有微量蒸汽冒出为止,经过一段时间的观察,主机凝汽器真空及排汽温度未变化。

3)轴封加热器及多级水封系统:为检验轴封加热器运行中是否存在水位过低对机组真空的影响,节流多级水封出口至凝汽器的回水手动门,保持轴封加热器的高水位运行,观察凝汽器真空及排汽温度未有变化,排除了轴封加热器及多级水封系统对凝汽器真空的影响。

4)主机抽真空系统:机组配置了2台100%容量的水环式真空泵,每台真空泵吸入口管道上设有手动关断阀和入口气动阀,机组正常运行时,两台真空泵的入口手动关断阀在开启位置,运行真空泵的入口气动阀处于开启位置,备用真空泵入口气动阀处于关闭位置,两台真空泵采用一运一备运行方式。运行中,加关备用真空泵入口手动关断阀后,凝汽器真空及排汽温度未见明显变化,因此,可判断备用真空泵入口气动门关闭严密,不存在漏空气现象。为检验运行真空泵入口气动阀是否严密,在进行凝汽器真空严密性试验时,加关运行真空泵入口关断阀;经检验,该真空泵入口气动门关闭严密,不存在漏空气现象。

2.2 开展真空查漏

当凝汽器真空系统严密性试验不合格时,电厂通常采用凝汽器灌水查漏法和肥皂水查漏法对凝汽器真空系统进行查漏。

1)利用机组调停和临修机会,多次对凝汽器真空系统进行高水位灌水查漏(灌水至低压缸轴封瓦窝处),先后发现并消除了几处小的渗漏点。为检验几个渗漏点是否完全消除,对凝汽器真空系统重新灌水检查,确认发现的几处漏点予以消除。机组启动正常后,进行了凝汽器真空严密性试验,试验结果与修前试验数据对比,收效甚微。

2)为排查低压缸人孔法兰、低压缸排汽安全阀、低压缸进汽导管与低压缸连接法兰等不适于灌水检漏的部位是否存在漏点,在机组启动后,通过肥皂水查漏对这些部位的法兰接合面进行逐一排查;在发现低压缸人孔法兰、安全阀、中低压缸导气管连接处存在微量渗漏后,采用密封胶对上述漏点进行了密封。

3)采用“氦质谱查漏仪”查漏法[3]对2号机凝汽器真空系统所涉及的凝汽器本体、主机及小机低压缸本体部分、轴封、真空系统的阀门、法兰、结合面、焊口等进行排查,未查出明显的漏点。

经过对2号机凝汽器真空系统持续近半年的排查治理,取得了一定的进展,机组真空严密性平均维持在250 Pa/min左右。

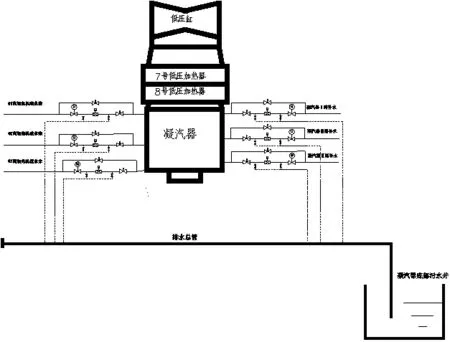

2.3 完善查漏方向

从以往对机组凝汽器真空系统治理情况分析来看,凝汽器真空系统自身泄漏情况基本排除,与凝汽器真空系统相连接的其他系统管阀是否存在内漏,还未查明。经过深入排查,发现#2机组三台高压加热器、四台低压加热器的事故疏水通向凝汽器的事故疏水阀前、后管道上,分别设计有放水管(见图1),其主要作用是高、低加的事故疏水气阀检修时,将事故疏水管道内的积水放尽,便于阀门检修,在该放水管上安装有一手动放水阀,放水排至凝汽器下部的排水总管上。同样,在除盐水至凝汽器第Ⅰ、Ⅱ、Ⅲ路补水管的气动补水阀前后的管道上,均设有放水管并装有放水门,放水管接在凝汽器下部的一个排水总管上。另外,在凝汽器底部的排水总管上,接有其他的疏放水,如:凝汽器的热井放水、机组供热管道上疏水管道,高加的正常疏水管道的排水等。排水总管内汇聚的各路疏放水,排至凝汽器下部的排污井内,总管的排口插入排污井内(水面以下)。机组正常运行时,上述所有的放水阀处于关闭位置。经分析,高、低压加热器的事故疏水阀后管道以及凝汽器三路补水气动阀后的管道与凝汽器相连接,属于负压部分,当高、低加加热器事故疏水阀后的管道上放水门以及凝汽器三路补水气动阀后的管道上放水门不严时,将影响到凝汽器的真空。因此,无论采用凝汽器“灌水查漏法”、“肥皂水查漏法”、还是采用“氦质谱查漏仪”查漏方法,均未检查到上述阀门微量内漏情况。再者,对凝汽器进行灌水查漏时,凝汽器所接的临时水位计的水位指示未发现明显变化。

图1 改造前疏放水系统

3 改造效果对比

为进一步改善2号机组真空系统严密性,对上述系统进行了技术改造,即:将高、低压加热器的事故疏水阀后管道上放水管和凝汽器三路补水气动阀后的管道上的放水取消(见图2);当上述阀门检修时,可通过气动阀前的放水门将管道内的存水排掉,不影响设备的检修和维护。

图2 改造后疏放水系统

同时,为防止凝汽器真空系统在C修期间有新的漏点,在机组启动前,对凝汽器汽侧再次进行灌水查漏,当凝汽器灌至规定水位后,对凝汽器真空系统全面的排查,未发现漏点。2号机组启动后,为检验机组利用C修期间针对凝汽器真空系统的治理效果,机组在80%额定工况下,进行了凝汽器真空严密性试验,5 min平均下降48 Pa/min。

表1 治理前后真空严密性试验结果对比

通过近一年来坚持不懈的治理,机组凝汽器真空系统严密性取得明显的效果。

4 结语

火力发电厂的凝汽器真空系统,是电厂整个热力系统中,结构庞大、系统最为复杂,因制造质量、安装工艺和日常维护不当等,使凝汽器真空系统漏入空气,造成真空系统严密性不合格。在采取调整运行方式、凝汽器汽侧灌水查漏、肥皂水查漏、氦质谱检漏等方法查漏无果的情况下,通过对2号机组凝汽器真空系统相连接的其他系统管阀的深入排查及技术改造,彻底排除了导致凝汽器真空严密性试验不合格的主要漏点。经过真空系统综合治理整改,机组凝汽器真空严密性由投产初期的350 Pa/min降低至50 Pa/min左右,达到集团公司的技术管理要求,提高了机组运行的安全性、经济性。

[1]剪天聪.汽轮机原理[M].北京:水利电力出版社,1992.

[2]王滨.某电厂#3机组真空系统的检漏及处理措施[J].华电技术,2011,33(4)∶35-36,76.

[3]张皓纯.氦质谱检漏技术在火电厂中的应用[J].能源技术,2004,25(6)∶257-258,260.